一种汽轮机大叶片锻造生产工艺

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及锻造工艺,尤其涉及一种汽轮机大叶片锻造生产工艺。

背景技术

叶片是汽轮机的关键零件,它在极苛刻的工作条件下承受高温、高压、巨大的离心力和湿蒸汽区水滴冲蚀的共同作用,对机组的安全可靠性起着决定性的影响。随着我国锻造技术提高,叶片锻件的开发使用逐渐成熟起来,但因叶片形状扭曲、复杂,所以其加工制造工艺复杂,难度大。受设备能力的限制,大叶片的锻造尤其难,大叶片成本价格较高,单件的不合格容易造成较大损失。所以为了保证大叶片生产的安全可靠,急需一种稳定的锻造生产工艺及其模具,提升生产效率,降低废品率。

现有技术对叶片制坯采用分体摔模,生产出来的坯料一致性较差;锻造设备中以吨位大压力机为主,资金投入较多,叶片变形采用冷校,只能各段局部校形,容易不合格引起反复操作。一种叶片一个检测工装,不能通用,每生产一种就需投入一套,成本增加和管理较麻烦。

发明内容

有鉴于此,本发明提供了一种汽轮机大叶片锻造生产工艺,保障生产安全稳定,提升生产效率,降低废品率。

本发明提供的汽轮机大叶片锻造生产工艺,包括以下步骤:

(1)下料:使用带锯床下料成规定尺寸。

(2)加热:燃气炉加热,800℃以下装炉,将料双层均匀放置于炉内有效加热区,经预热至850±20℃,保温50min,随炉升温至1150±20℃,保温120min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(3)制坯:在3吨全液压自由锻锤上生产,采用整体模多工步拔长分料制坯,2-3火完成,终锻温度不应低于900℃。

(4)加热:燃气炉加热,800℃以下装炉,将料两层均匀放置于炉内有效加热区,预热至850±20℃,保温50min,随炉升温至1150±20℃,保温不低于80min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(5)预锻:在10吨模锻锤上预锻,并润滑。

(6)加热:燃气炉加热,800℃以下装炉,将料两层均匀放置于炉内有效加热区,预热至850±20℃,保温50min,随炉升温至1150±20℃,保温不低于60min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(7)模锻:在16吨模锻锤上模锻,并润滑。

(8)切边:模锻后立即在切边机上切边,切边后成堆空冷。

(9)热处理:热处理分三个阶段进行,首淬火,随后稳定化处理,然后进行时效,各阶段工件立放于热处理框中,减少叶片热处理变形问题。热处理完成后检测硬度,力学性能和金相等指标。

(10)热校形:在专用校形模上,对变形工件加热到520±20℃,保温25分钟后整体校形,校形完温度不低于450℃

(11)抛丸:在抛丸机进行抛丸。

(12)检验:检验漏光量。

(13)钻中心孔:把工件固定于框架式通用钻具架上,按图样要求钻中心孔。

优选的,所述制坯步骤的制坯模具设计成整体结构,多工步生产制坯,保障坯料规格一致。

优选的,所述热处理步骤中的工件立放,减少叶片热处理变形问题。

优选的,所述热校形步骤是对变形工件加热后整体校形,减少反复操作。

优选的,所述检验步骤的具体方法是把工件放置在通用量架上,用样板检验检测各截面,检验的检测工装采用框架结构,能检测各规格叶片,通用性强。

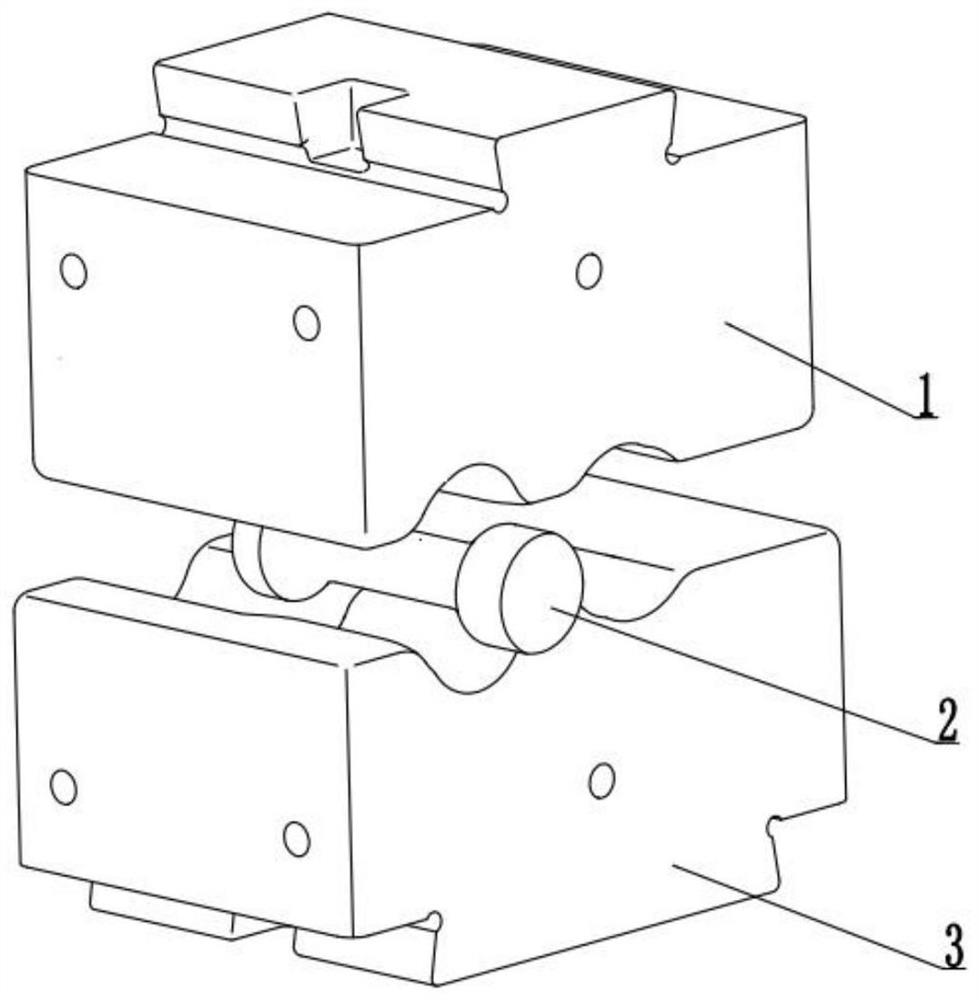

制坯、预锻、模锻工序用模具分上锻模和下锻模,制坯模膛设计多个型腔进行多工步锻造,合理制坯,保证尺寸一致。

与现有技术相比,本发明具有以下优异效果:

本发明提供的汽轮机大叶片锻造生产工艺,保障生产安全稳定,提升生产效率,降低废品率。

附图说明

图1表示叶片制坯模具结构,图中1表示上制坯模,2表示坯料,3表示下制坯模;

图2表示预断和模锻模具结构,图中4表示上模,5表示叶片锻件,6表示下模。

具体实施方式

以下结合实施例对本发明提供的汽轮机大叶片锻造生产工艺进行进一步说明。

实施例1

(1)下料:使用带锯床下料成规定尺寸。

(2)加热:燃气炉加热,800℃以下装炉,将料双层均匀放置于炉内有效加热区,预热至850±20℃,保温50min,随炉升温至1150±20℃,保温120min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(3)制坯:在3吨全液压自由锻锤上生产,采用整体模多工步拔长分料制坯,2-3火完成,终锻温度不应低于900℃。

(4)加热:燃气炉加热,800℃以下装炉,将料两层均匀放置于炉内有效加热区,预热至850±20℃,保温50min,随炉升温至1150±20℃,保温不低于80min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(5)预锻:在10吨模锻锤上预锻,并润滑。

(6)加热:燃气炉加热,800℃以下装炉,将料两层均匀放置于炉内有效加热区,预热至850±20℃,保温50min,随炉升温至1150±20℃,保温不低于60min出炉锻造,允许采用不同炉分段加热方式或连续加热方式(连续加热需先在低温区预热50min再推入高温区)。

(7)模锻:在16吨模锻锤上模锻,并润滑。

(8)切边:模锻后立即在切边机上切边,切边后成堆空冷。

(9)热处理:热处理分三个阶段进行,首淬火,随后稳定化处理,然后进行时效,各阶段工件立放于热处理框中,减少叶片热处理变形问题。热处理完成后检测硬度,力学性能和金相等指标。

(10)热校形:在专用校形模上,对变形工件加热到520±20℃,保温25分钟后整体校形,校形完温度不低于450℃

(11)抛丸:在抛丸机进行抛丸。

(12)检验:把工件放置在框架式通用量架上,用样板检验检测各截面漏光量。

(13)钻中心孔:把工件固定于框架式通用钻具架上,按图样要求钻中心孔。

比较例1

一种汽轮机大叶片锻造生产工艺,包括以下步骤:

(1)下料:使用带锯床下料成规定尺寸;

(2)加热:煤气炉加热,900℃预热并保温,加热温度1140±20℃,保温;

(3)自由锻制坯:在750kg空气锤上4-6火完成,终锻温度不应低于900℃;

(4)加热:煤气炉加热,900℃预热并保温,加热温度1140±20℃,保温;

(5)模锻:在大型压力机上模锻,并润滑;

(6)切边:模锻后立即在切边机上切边,切边后成堆空冷;

(7)热处理:热处理分两阶段进行,首先进行固溶处理和第一次时效处理,随后进行冷校形,然后进行第二次时效处理;

(8)冷校形:在压力机上进行冷校形;

(9)抛丸:在抛丸机进行抛丸;

(10)检验:检验漏光量;

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种汽轮机大叶片锻造生产工艺

- 一种汽轮机叶片锻造模具及其校准方法