一种聚氨酯树脂的制备工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及生物技术领域,具体为一种聚氨酯树脂的制备工艺。

背景技术

聚氨酯是综合性能优秀的合成树脂之一。由于其合成单体品种多、反应条件温和、专一、可控、配方调整余地大及其高分子材料的微观结构特点,可广泛用于涂料、黏合剂、泡沫塑料、合成纤维以及弹性体,已成为人们衣、食、住、行以及高新技术领域必不可少的材料之一,其本身已经构成了一个多品种、多系列的材料家族,形成了完整的聚氨酯工业体系,这是其它树脂所不具备的。聚氨酯(PU)树脂是由异氰酸酯与多元醇反应制成的一种具有氨基甲酸酯链段重复结构单元的聚合物。是由长链原料和短链原料聚合而成的,是一种嵌段聚合物。一般长链二元醇构成软段,而硬段则是由多异氰酸酯和扩链剂构成。软段和硬段的种类影响着材料的软硬程度、强度等性能。影响各种聚氨酯制品性能的因素很多,一般影响性能的基本因素为:基团的内聚能、氢键、结晶性、交联度、分子量、温度。软段在聚氨酯中占大部分,软段的分子量对聚氨酯的力学性能有影响,一般来说,假定聚氨酯分子量相同,其软段若为聚酯,则聚氨酯的强度随着聚酯二醇分子量的增加而提高,软段的结晶性的提高对聚氨酯制品的性能是有利的。异氰酸酯的结构影响聚氨酯的刚性。聚氨酯材料是一类性能较为全面的材料,具有良好的物理机械性能、优异的耐候性、弹性及软硬度随温度变化不太大等优点,在涂料、胶粘剂及油墨等许多领域都得到了广泛的应用。

但是聚氨酯树脂在制备过程中,由于聚氨酯的交联作用在高温下被破坏,滞后损失却较大,容易造成生产成本过高,因此急需设计一种聚氨酯树脂的制备工艺。

发明内容

本发明的目的在于提供一种聚氨酯树脂的制备工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种聚氨酯树脂的制备工艺,包括以下步骤:

步骤1:将多元醇加入反应釜中进行搅拌,再加入乙二酸和抗氧化剂混合均匀,得到第一混合液;

步骤2:当反应釜内温度为140-160℃时,将反应釜中蒸出的水分冷凝后进入废水收集系统,待无水分分出后,继续保温将第一混合液进行反应;

步骤3:第一混合液在反应釜内反应时,待酸值在pH=6.0-8.0时,开启真空逐步减压至-0.09MPa,反应釜内的温度为220-225℃;

步骤4:当第一混合液的酸值和羟值合格时,将反应釜内的温度降至80℃以下,停止抽真空恢复反应釜内的常压,得到聚酯二元醇放入聚酯中间罐中;

步骤5:将有机溶剂或者水加入到聚合釜中,加入中间罐中的聚酯二元醇、特殊PE和扩链剂,开启搅拌机进行搅拌,得到第二混合液;

步骤6:当聚合釜内温度为55-65℃时,在第二混合液中加入二异氰酸酯,缓慢搅拌进行聚合反应,得到第三混合液;

步骤7:在第三混合液中加入终止剂,停止聚合反应,自然冷却至10-40℃,灌装得到聚氨酯树脂成品。

优选的,在步骤1中,多元醇包括乙二醇、二乙二醇或1,4-丁二醇中的一种或者两种以上混合物。

优选的,在步骤2中,反应釜中蒸出的水分冷凝后进入废水收集系统得到冷凝水,将收集的冷凝水进行蒸发,收集冷凝水中过量的二元醇。

优选的,在步骤5中,有机溶剂包括甲苯、丁酮或DMF中的一种或者两种以上混合物。

优选的,在步骤6中,聚合反应的温度为65-90℃。

优选的,在步骤7中,终止剂为乙二醇。

优选的,在步骤1中,对反应釜内加入多元醇、乙二酸和抗氧化剂时采用吊装组件。

优选的,所述吊装组件包括底座、第一防护板、第二防护板、第三防护板、吊钩、挡板、叉车孔以及分隔板,所述第一防护板、第二防护板、第三防护板均垂直设于底座上方的前侧、后侧和右侧,所述底座上方的左侧垂直设有挡板,所述第一防护板、第二防护板、第三防护板的上表面中部均设有吊钩,所述底座的四周均设有叉车孔,所述底座的上表面设有分隔板。

优选的,所述分隔板的一端与挡板的内壁中部连接,所述分隔板的另一端与第三防护板的内壁中部连接。

优选的,所述挡板的高度小于第一防护板、第二防护板、第三防护板的高度。

与现有技术相比,本发明的有益效果是:

本发明运用缩聚和聚合反应方法来制备聚氨酯树脂,具备工艺控制简单,产品可控性强等优势,该产品通过控制反应釜和聚合釜中软段与硬段的温度和真空压力来调节树脂的性能,制得的聚氨酯树脂储存性和耐热性俱佳,满足多元化的需求;同时通过设置吊装组件来对反应釜内添加原料,可操行强。

附图说明

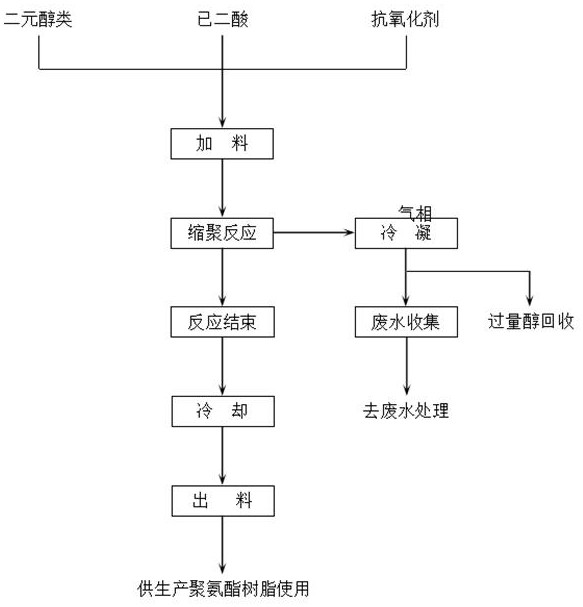

图1为步骤1-步骤4流程示意图;

图2为步骤5-步骤7流程示意图;

图3为吊装组件前视图;

图4为吊装组件俯视图。

图中:1-吊装组件;101-底座;102-第一防护板;103-第二防护板;104-第三防护板;105-吊钩;106-挡板;107-叉车孔;108-分隔板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

请参阅图1-图4,本发明提供一种技术方案:一种聚氨酯树脂的制备工艺,包括以下步骤:

步骤1:将多元醇加入反应釜中进行搅拌,再加入乙二酸和抗氧化剂混合均匀,得到第一混合液;

步骤2:当反应釜内温度为140℃时,将反应釜中蒸出的水分冷凝后进入废水收集系统,待无水分分出后,继续保温将第一混合液进行反应;

步骤3:第一混合液在反应釜内反应时,待酸值在pH=6.0时,开启真空逐步减压至-0.09MPa,反应釜内的温度为220℃;

步骤4:当第一混合液的酸值和羟值合格时,将反应釜内的温度降至80℃以下,停止抽真空恢复反应釜内的常压,得到聚酯二元醇放入聚酯中间罐中;

步骤5:将有机溶剂或者水加入到聚合釜中,加入中间罐中的聚酯二元醇、特殊PE和扩链剂,开启搅拌机进行搅拌,得到第二混合液;

步骤6:当聚合釜内温度为55℃时,在第二混合液中加入二异氰酸酯,缓慢搅拌进行聚合反应,得到第三混合液;

步骤7:在第三混合液中加入终止剂,停止聚合反应,自然冷却至10℃,灌装得到聚氨酯树脂成品。

在步骤1中,多元醇包括乙二醇、二乙二醇或1,4-丁二醇中的一种或者两种以上混合物。

在步骤2中,反应釜中蒸出的水分冷凝后进入废水收集系统得到冷凝水,将收集的冷凝水进行蒸发,收集冷凝水中过量的二元醇。

在步骤5中,有机溶剂包括甲苯、丁酮或DMF中的一种或者两种以上混合物。

在步骤6中,聚合反应的温度为65℃。

在步骤7中,终止剂为乙二醇。

实施例2:

请参阅图1-图4,本发明提供一种技术方案:一种聚氨酯树脂的制备工艺,包括以下步骤:

步骤1:将多元醇加入反应釜中进行搅拌,再加入乙二酸和抗氧化剂混合均匀,得到第一混合液;

步骤2:当反应釜内温度为150℃时,将反应釜中蒸出的水分冷凝后进入废水收集系统,待无水分分出后,继续保温将第一混合液进行反应;

步骤3:第一混合液在反应釜内反应时,待酸值在pH=7.0时,开启真空逐步减压至-0.09MPa,反应釜内的温度为220℃;

步骤4:当第一混合液的酸值和羟值合格时,将反应釜内的温度降至80℃以下,停止抽真空恢复反应釜内的常压,得到聚酯二元醇放入聚酯中间罐中;

步骤5:将有机溶剂或者水加入到聚合釜中,加入中间罐中的聚酯二元醇、特殊PE和扩链剂,开启搅拌机进行搅拌,得到第二混合液;

步骤6:当聚合釜内温度为60℃时,在第二混合液中加入二异氰酸酯,缓慢搅拌进行聚合反应,得到第三混合液;

步骤7:在第三混合液中加入终止剂,停止聚合反应,自然冷却至30℃,灌装得到聚氨酯树脂成品。

在步骤1中,多元醇包括乙二醇、二乙二醇或1,4-丁二醇中的一种或者两种以上混合物。

在步骤2中,反应釜中蒸出的水分冷凝后进入废水收集系统得到冷凝水,将收集的冷凝水进行蒸发,收集冷凝水中过量的二元醇。

在步骤5中,有机溶剂包括甲苯、丁酮或DMF中的一种或者两种以上混合物。

在步骤6中,聚合反应的温度为80℃。

在步骤7中,终止剂为乙二醇。

实施例3:

请参阅图1-图4,本发明提供一种技术方案:一种聚氨酯树脂的制备工艺,包括以下步骤:

步骤1:将多元醇加入反应釜中进行搅拌,再加入乙二酸和抗氧化剂混合均匀,得到第一混合液;

步骤2:当反应釜内温度为160℃时,将反应釜中蒸出的水分冷凝后进入废水收集系统,待无水分分出后,继续保温将第一混合液进行反应;

步骤3:第一混合液在反应釜内反应时,待酸值在pH=8.0时,开启真空逐步减压至-0.09MPa,反应釜内的温度为225℃;

步骤4:当第一混合液的酸值和羟值合格时,将反应釜内的温度降至80℃以下,停止抽真空恢复反应釜内的常压,得到聚酯二元醇放入聚酯中间罐中;

步骤5:将有机溶剂或者水加入到聚合釜中,加入中间罐中的聚酯二元醇、特殊PE和扩链剂,开启搅拌机进行搅拌,得到第二混合液;

步骤6:当聚合釜内温度为65℃时,在第二混合液中加入二异氰酸酯,缓慢搅拌进行聚合反应,得到第三混合液;

步骤7:在第三混合液中加入终止剂,停止聚合反应,自然冷却至40℃,灌装得到聚氨酯树脂成品。

在步骤1中,多元醇包括乙二醇、二乙二醇或1,4-丁二醇中的一种或者两种以上混合物。

在步骤2中,反应釜中蒸出的水分冷凝后进入废水收集系统得到冷凝水,将收集的冷凝水进行蒸发,收集冷凝水中过量的二元醇。

在步骤5中,有机溶剂包括甲苯、丁酮或DMF中的一种或者两种以上混合物。

在步骤6中,聚合反应的温度为90℃。

在步骤7中,终止剂为乙二醇。

上述三组实施例步骤1中,对反应釜内加入多元醇、乙二酸和抗氧化剂时采用吊装组件1,吊装组件1包括底座101、第一防护板102、第二防护板103、第三防护板104、吊钩105、挡板106、叉车孔107以及分隔板108,第一防护板102、第二防护板103、第三防护板104均垂直设于底座101上方的前侧、后侧和右侧,底座101上方的左侧垂直设有挡板106,第一防护板102、第二防护板103、第三防护板104的上表面中部均设有吊钩105,底座101的四周均设有叉车孔107,底座101的上表面设有分隔板108,分隔板108的一端与挡板106的内壁中部连接,分隔板108的另一端与第三防护板104的内壁中部连接,挡板106的高度小于第一防护板102、第二防护板103、第三防护板104的高度,分隔板108可以用来讲底座101分成两部分,放置不同的原料桶,挡板106可以保护原料桶不会掉落。实施例运用缩聚和聚合反应方法来制备聚氨酯树脂,具备工艺控制简单,产品可控性强等优势,该产品通过控制反应釜和聚合釜中软段与硬段的温度和真空压力来调节树脂的性能,制得的聚氨酯树脂储存性和耐热性俱佳,满足多元化的需求;同时通过设置吊装组件1来对反应釜内添加原料,可操行强。

使用方法

1、制备聚酯二元醇

(1)反应原理:

(2)工艺简述:

首先将二元醇类(如:乙二醇、二乙二醇、1,4-丁二醇等)由泵送至缩聚反应釜,启动搅拌机进行搅拌,再人工投加称重过己二酸和抗氧化剂,投料完毕后,将人孔盖锁紧。

外盘管通入导热油加热,升温熔融进行缩聚反应,当反应釜内温度达到150℃左右时开始有水份分出,蒸出的水经过冷凝器冷凝后进入收集罐,并送去废水系统处理。待无水份分出后,继续保温进行反应;反应期间分时取样分析,待酸值符合规定范围,开启真空逐步减压至-0.09MPa,同时提高导热油循环温度,控制反应釜内温度在220~225℃;此过程分时取样分析系统的酸值和羟值的变化情况,待分析结果合格即表明反应基本完成;打开冷凝收集管道,将过量二元醇蒸出收集,回用于下一批次的反应;回收完毕后,盘管停止加热,通入循环冷却水,待温度降低至80℃以下后,停止抽真空恢复系统常压。得到的聚酯二元醇趁热通过管道放入聚酯中间罐中备用。

2、制备聚氨酯树脂

(1)反应原理:

(2)工艺简述:

首先通过管道将计量好的水或有机溶剂(甲苯、丁酮、DMF)打入聚合釜中,开动搅拌机,将中间罐中的聚酯二元醇计量泵入,人工投加称重好的特殊PE进行搅拌,盘管通蒸汽加热至60℃,再投入称重好二异氰酸酯类(如TDI抽料、MDI人工投加),缓慢搅拌进行聚合反应;随着反应进行,逐步提升加热温度,并控制反应温度小于90℃;反应一段时间后再泵入少量的终止剂(乙二醇),使得反应停止,待取样分析系统中的-NCO完全反应掉即表明反应结束,自然冷却至40℃以下进行灌装入桶得到成品。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种聚氨酯树脂车缝排球及其制备工艺

- 一种聚氨酯树脂的制备工艺