软包电芯制造方法及软包电芯

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及电芯技术领域,特别是涉及一种软包电芯制造方法及软包电芯。

背景技术

软包电池是电芯套上一层聚合物外壳,在结构上采用铝塑膜包装,在发生安全隐患的情况下软包电池最多只会鼓气裂开。软包电池相比于传统的圆柱型电池,软包电池存在诸多优点,首先,软包电池不像钢壳铝壳电池那样容易发生爆炸,安全性能高;再者,软包电池由于采用铝塑膜进行封装,软包电池的整体重量相对于同等容量的钢壳电池轻至少百分之四十,即重量小,但电池容量大;此外,软包电池的内阻相对于锂电池小,国产的软包电池内阻最小可做到35mΩ以下,极大的降低了软包电池自身的耗电。

软包电池内设置有电芯,电芯是软包电池最为重要部件,电芯起到电能存储以及电能输出的作用。电芯按照类型的划分分为叠片式电芯以及卷绕式电芯,以叠片式电芯为例,在现有的叠片工序中,如图1所示,在电芯完成叠片收尾卷绕后,会直接利用胶带20把收尾部分的隔膜30与电芯主体40的正面粘连在一起,收尾部分的隔膜30来固定电芯主体40。虽然上述方式可以完成对电芯主体40的固定,但存在如下缺陷:

问题一,由于目前隔膜多数为镀陶瓷隔膜,此类隔膜具有良好的热稳定性,但此类隔膜在实际应用过程中,容易出现表面掉粉的情况,一旦发生上述情况,粘在隔膜30上的胶带20就有存在脱落的风险,脱落的胶带20在后续的抽气封口工序中,胶带20可能会移动至软包电池的侧边部分,当对软包电池的侧边进行热封时,由于胶带20的自身熔点比铝塑膜的PP层熔点高,胶带20会把熔融的PP层挤走,直接让铝塑膜的铝层裸露出来,当电解液与铝层接触时,就会导致软包电池发生绝缘不良的情况,严重时甚至会让软包电池的腐蚀风险升高,电解液可能会从内部泄漏出来;

问题二,胶带20在电解液浸润的情况下,电解液也会让胶带20发生脱落的风险,脱落的胶带20又会发生上述问题一的情形,让铝层直接裸露出来,导致软包电池的绝缘不良;

问题三,由于胶带20自身存在一定的厚度,在对软包电池进行抽气封口后,由于软包电池内部中空,电芯的表面于胶带20的位置处部分会出现明显的皱痕及凸起;此外,由于胶带20自身厚度的原因,当需要利用若干软包电池拼接形成软包电池模组时,胶带20的厚度会导致软包电池模组的电池容量偏低。

发明内容

本发明的目的是克服现有技术中的不足之处,提供一种能够避免胶带脱落造成软包电池出现绝缘不良、腐蚀和漏液情况的以及提高电池容量的软包电芯制造方法及软包电芯。

本发明的目的是通过以下技术方案来实现的:

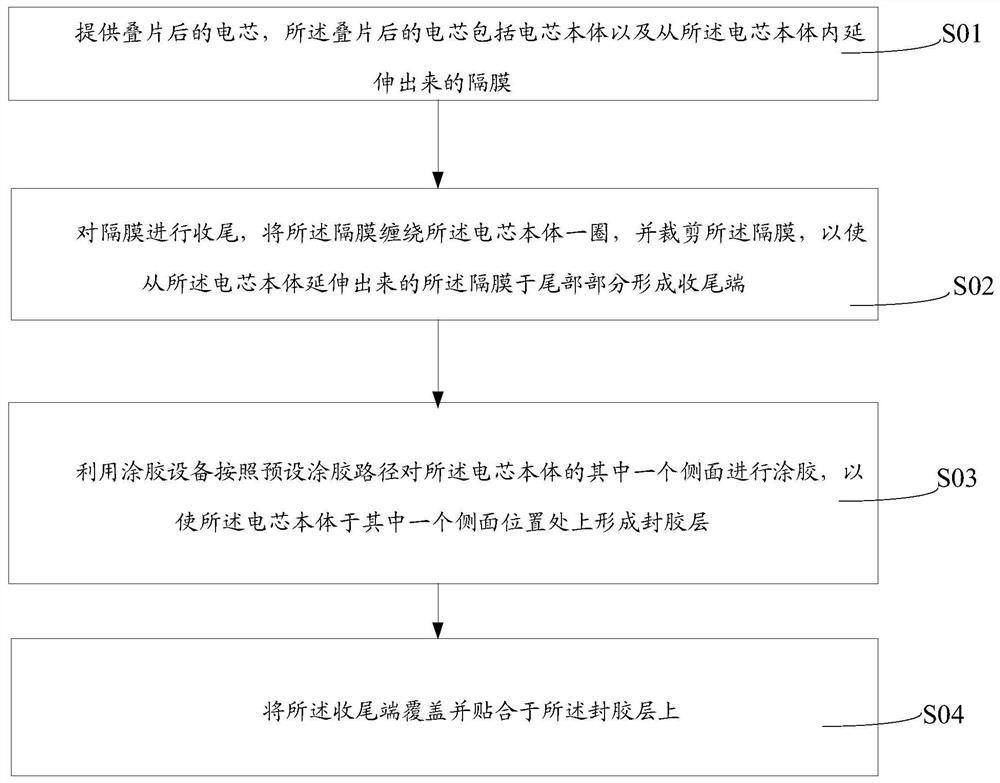

一种软包电芯制造方法,包括以下步骤:

步骤S01、提供叠片后的电芯,所述叠片后的电芯包括电芯本体以及从所述电芯本体内延伸出来的隔膜;

步骤S02、对隔膜进行收尾,将所述隔膜缠绕所述电芯本体一圈,并裁剪所述隔膜,以使从所述电芯本体延伸出来的所述隔膜于尾部部分形成收尾端;

步骤S03、利用涂胶设备按照预设涂胶路径对所述电芯本体的其中一个侧面进行涂胶,以使所述电芯本体于其中一个侧面位置处上形成封胶层;

步骤S04、将所述收尾端覆盖并贴合于所述封胶层上。

在其中一个实施方式中,在所述步骤S03中,所述涂胶设备包括基座、机械手、三轴移动装置和涂胶装置;

所述机械手设置于所述基座上,所述机械手用于对所述电芯本体进行夹持定位;

所述三轴移动装置设置于所述基座上;

所述涂胶装置设置于所述三轴移动装置,所述涂胶装置上设置有涂胶头,所述三轴移动装置用于驱动所述涂胶装置沿X轴、Y轴以及Z轴方向移动,所述涂胶头用于对所述电芯进行涂胶。

在其中一个实施方式中,在所述步骤S03中,具体操作为:

所述电芯本体的其中一个侧面上设置有头部、中部和尾部,沿着所述电芯本体的高度方向,利用所述涂胶头对所述电芯本体的其中一个侧面按照所述预设涂胶路径进行往返式涂胶;

所述预设涂胶路径为:先把所述涂胶头移动至所述中部,再把所述涂胶头移动至所述尾部,而后所述涂胶头移动至所述头部,随后所述涂胶头移动至所述尾部,然后所述涂胶头移动至所述头部,最后把所述涂胶头移动至所述中部。

在其中一个实施方式中,在利用所述涂胶头对所述电芯本体的其中一个侧面按照所述预设涂胶路径进行往返式涂胶时,每一时刻的所述涂胶头的移动速率和出胶速率均一致。

在其中一个实施方式中,在所述步骤S04中,利用滚压设备将所述收尾端覆盖并贴合于所述封胶层上。

在其中一个实施方式中,所述滚压设备包括座体、横移装置和毛刷头,所述横移装置设置于所述座体上,所述毛刷头与所述横移装置连接,所述横移装置用于驱动所述毛刷头横移,以使所述毛刷头将所述收尾端覆盖并贴合于所述封胶层上。

在其中一个实施方式中,在所述步骤S04中,具体操作为:

所述横移装置驱动所述毛刷头从所述电芯本体的一侧面移动至所述电芯本体的另一侧面,让所述毛刷头与所述收尾端接触,对所述收尾端进行滚压,以使所述收尾端覆盖并贴合于所述封胶层上。

一种软包电芯,包括:

电芯本体,所述电芯本体的其中一个侧面上设置有封胶层;及

从所述电芯本体内延伸出来的隔膜,所述隔膜于于尾部部分设置有收尾端,所述收尾端覆盖并贴合于所述封胶层上。

在其中一个实施方式中,所述电芯本体上设置有正极耳和负极耳,所述正极耳和所述负极耳位于所述电芯本体的同一侧。

本发明相比于现有技术的优点及有益效果如下:

本发明的软包电芯制造方法及软包电芯,由于对隔膜进行收尾,使得隔膜于尾部部分形成收尾端,最后把收尾端覆盖并贴合于电芯本体侧面的封胶层上,就完成了软包电芯的制造,因为制造出来的软包电芯没有采用胶带与电芯本体进行粘连,用封胶层进行代替,能够直接避免胶带脱落造成后续利用软包电芯产出软包电池时,让软包电池发生绝缘不良、腐蚀和漏液的情况;此外,由于省去了胶带,不会让软包电芯出现整体出现凹凸不平的情况,后续利用软包电池拼装软包电池模组时,能够大大提高软包电池模组的整体电池容量。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为本发明的一实施方式中的软包电芯制造方法的步骤流程示意图;

图2为本发明的一实施方式中的软包电芯的结构示意图;

图3为本发明的一实施方式中的电芯本体的结构示意图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1,一种软包电芯制造方法,包括以下步骤:

步骤S01、提供叠片后的电芯,叠片后的电芯包括电芯本体以及从电芯本体内延伸出来的隔膜。

如此,需要说明的是,对若干正极片、若干负极片以及带状隔膜进行叠片形成电芯,叠片后的电芯会从电芯本体内延伸出一部分隔膜,后续就是利用延伸出来的隔膜对电芯本体进行包覆。

步骤S02、对隔膜进行收尾,将隔膜缠绕电芯本体一圈,并裁剪隔膜,以使从电芯本体延伸出来的隔膜于尾部部分形成收尾端。

如此,需要说明的是,在进行步骤S01后,先利用隔膜绕着电芯本体环绕一圈,即缠绕电芯本体一圈,对延伸出来的隔膜进行收尾,利用裁剪设备对隔膜进行裁剪,以使电芯本体延伸出来的隔膜于尾部部分形成收尾端。

步骤S03、利用涂胶设备按照预设涂胶路径对电芯本体的其中一个侧面进行涂胶,以使电芯本体于其中一个侧面位置处上形成封胶层。

如此,需要说明的是,执行步骤S02后,利用涂胶设备,按照预设涂胶凸筋对电芯本体的其中一个侧面进行涂胶,在电芯本体的其中一个侧面位置处上形成封胶层。

还需要说明的是,在步骤S03中,仅仅需要对电芯本体的其中一个侧面进行涂胶,并不需要对电芯本体的两个侧面进行涂胶,电芯本体的另一侧面因隔膜的缠绕而被隔膜所包裹。

步骤S04、将收尾端覆盖并贴合于封胶层上。

如此,需要说明的是,最后,把隔膜的收尾端覆盖并贴合于封胶层上,就完成了对整个软包电芯的制造过程。

还需要说明的是,本申请的软包电芯制造方法,相比于现有技术中的软包电芯制造方法,具备如下优点:

1、由于对隔膜进行收尾,使得隔膜于尾部部分形成收尾端,最后把收尾端覆盖并贴合于电芯本体侧面的封胶层上,就完成了软包电芯的制造,因为制造出来的软包电芯没有采用胶带与电芯本体进行粘连,用封胶层进行代替,能够直接避免胶带脱落造成后续利用软包电芯产出软包电池时,让软包电池发生绝缘不良、腐蚀和漏液的情况;

2、由于省去了胶带,不会让软包电芯出现整体出现凹凸不平的情况,后续利用软包电池拼装软包电池模组时,能够大大提高软包电池模组的整体电池容量;

3、由于省去了胶带,也会让制造出来的软包电芯外观一致性更好,同时利用封胶层封装的软包电芯,软包电芯也没有那么容易发生松散的问题,进而也就避免了因为软包电芯的松散而发生内部极片错位的问题。

进一步地,在一实施方式中,在步骤S03中,涂胶设备包括基座、机械手、三轴移动装置和涂胶装置;

机械手设置于基座上,机械手用于对电芯本体进行夹持定位;

三轴移动装置设置于基座上;

涂胶装置设置于三轴移动装置,涂胶装置上设置有涂胶头,三轴移动装置用于驱动涂胶装置沿X轴、Y轴以及Z轴方向移动,涂胶头用于对电芯进行涂胶。

如此,需要说明的是,本申请的涂胶设备包括基座、机械手、三轴移动装置和涂胶装置。基座起到承载的作用,机械手用于对电芯本体进行夹持定位,即在正式对电芯本体涂胶前,机械手会夹持至电芯本体,对电芯本体进行定位,不让电芯本体发生移动,让电芯本体处于一个悬空的状态,等待涂胶装置对其进行涂胶。当机械手的夹持定位工作就位后,三轴移动装置就可以驱动涂胶装置移动到电芯本体的其中一个侧面位置处上,利用涂胶头对电芯本体的其中一个侧面进行涂胶操作。

还需要说明的是,三轴移动装置用于驱动涂胶装置沿X轴、Y轴以及Z轴方向移动,三轴移动装置可以采用现有技术中采用电机配合螺杆的方式来完成对涂胶装置的移动;当然,也可以采用气缸驱动的方式来完成。

进一步地,在一实施方式中,在步骤S03中,具体操作为:

电芯本体的其中一个侧面上设置有头部、中部和尾部,沿着电芯本体的高度方向,利用涂胶头对电芯本体的其中一个侧面按照预设涂胶路径进行往返式涂胶;

预设涂胶路径为:先把涂胶头移动至中部,再把涂胶头移动至尾部,而后涂胶头移动至头部,随后涂胶头移动至尾部,然后涂胶头移动至头部,最后把涂胶头移动至中部。

如此,需要说明的是,请参阅图3,图3所示的电芯本体需要涂胶的侧面60,侧面60设置有头部61、中部62和尾部63,沿着电芯本体的高度方向,即图3所示的AB线方向,利用涂胶头对电芯本体的其中一个侧面按照预设涂胶路径进行往返式涂胶。

还需要说明的是,预设涂胶路径为:中部61—尾部63—头部61—尾部63—头部61——中部62,按照此预设涂胶路径,就可以在电芯本体需要涂胶的侧面上形成一个均匀的封胶层,均匀的封胶层是保证后续收尾端覆盖并贴合于封胶层上时,收尾端也能够均匀覆盖在封胶层上,在外观上不会让软包电芯出现凹凸不平的情况;此外,均匀的封胶层也可以保证每个位置处收尾端与封胶层之间的受力一致,不会出现不同位置粘结力不一致的情况,进而导致无法很好地对软包电芯进行封装。

进一步地,在一实施方式中,在利用涂胶头对电芯本体的其中一个侧面按照预设涂胶路径进行往返式涂胶时,每一时刻的涂胶头的移动速率和出胶速率均一致。

如此,需要说明的是,为了保证电芯本体需要涂胶的侧面每一位置处上的胶量一致,在利用涂胶头对电芯本体涂胶的过程中,需要保证每一时刻的涂胶头的移动速率和出胶速率均一致。这样子才可以尽可能保证最后形成的封胶层其均匀性良好,达到要求。

进一步地,在一实施方式中,在步骤S04中,利用滚压设备将收尾端覆盖并贴合于封胶层上。

如此,需要说明的是,利用滚压设备对收尾端覆盖并贴合于封胶层上。具体地,滚压设备包括座体、横移装置和毛刷头,横移装置设置于座体上,毛刷头与横移装置连接,横移装置用于驱动毛刷头横移,以使毛刷头将收尾端覆盖并贴合于封胶层上。座体起到承载的作用;横移装置用于驱动毛刷头横移,将收尾端覆盖并贴合于封胶层上。横移装置可以采用现有技术中的电机配合螺杆的方式来完成对涂胶装置的移动;当然,也可以采用气缸驱动的方式来完成。

进一步地,在一实施方式中,在步骤S04中,具体操作为:

横移装置驱动毛刷头从电芯本体的一侧面移动至电芯本体的另一侧面,让毛刷头与收尾端接触,对收尾端进行滚压,以使收尾端覆盖并贴合于封胶层上。

如此,需要说明的是,横移装置驱动毛刷头从电芯本体的一侧面移动至电芯本体的另一侧面,即图3所示的BC线方向,让毛刷头与收尾端接触,对收尾端进行滚压,以使收尾端覆盖并贴合于封胶层上。

还需要说明的是,收尾端覆盖并贴合于封胶层上,还有一个好处在于,由于收尾端完全覆盖住了封胶层,封胶层也就不会裸露出来,避免后续转移软包电芯时,因封胶层的裸露,导致外界异物沾附上封胶层上,影响了后续软包电池的生产制作。

请参阅图2,一种软包电芯10包括电芯本体100和从电芯本体内延伸出来的隔膜200。

如此,需要说明的是,电芯本体100起到电能存储和电能输出的作用;隔膜200起到绝缘隔离的作用,防止正极片和负极片直接接触而短路。

请参阅图2,电芯本体100的其中一个侧面上设置有封胶层110。

如此,需要说明的是,封胶层110起到封装的作用。

请参阅图2,隔膜200于于尾部部分设置有收尾端210,收尾端210覆盖并贴合于封胶层110上。

如此,需要说明的是,收尾端210覆盖并贴合于封胶层110上。上述结构的软包电芯10,由于收尾端210覆盖并贴合于电芯本体100侧面的封胶层110上,没有采用胶带与电芯本体100进行粘连,用封胶层110进行代替,能够直接避免胶带脱落造成后续利用软包电芯10产出软包电池时,让软包电池发生绝缘不良、腐蚀和漏液的情况;此外,由于省去了胶带,不会让软包电芯10出现整体出现凹凸不平的情况,后续利用软包电池拼装软包电池模组时,能够大大提高软包电池模组的整体电池容量。

进一步地,请再次参阅图2,在一实施方式中,电芯本体100上设置有正极耳120和负极耳130,正极耳120和负极耳130位于电芯本体100的同一侧。

如此,需要说明的是,正极耳120和负极耳130为电芯本体100的输出电极,起到电连接的作用。

本发明的软包电芯制造方法及软包电芯,由于对隔膜进行收尾,使得隔膜于尾部部分形成收尾端,最后把收尾端覆盖并贴合于电芯本体侧面的封胶层上,就完成了软包电芯的制造,因为制造出来的软包电芯没有采用胶带与电芯本体进行粘连,用封胶层进行代替,能够直接避免胶带脱落造成后续利用软包电芯产出软包电池时,让软包电池发生绝缘不良、腐蚀和漏液的情况;此外,由于省去了胶带,不会让软包电芯出现整体出现凹凸不平的情况,后续利用软包电池拼装软包电池模组时,能够大大提高软包电池模组的整体电池容量。

以上所述实施方式仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 软包电芯制造方法及软包电芯

- 软包电芯组装装置、软包电芯模组及组装软包电芯模组的方法