一种P型单晶钝化接触IBC太阳能电池的制备方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明属于太阳能电池制备技术,尤其涉及一种P型单晶钝化接触IBC太阳能电池的制备方法。

背景技术

2020年,P型单晶PERC电池已成为占市场份额最大的电池类型,光伏发电成本宣告进入平价时代。但是,由于技术机理限制,目前PERC电池效率的提升已遇到瓶颈。N型电池因具有更高的转换效率和潜力,业内纷纷将其作为下一代电池技术,但是,N型电池制造成本较高,经过多年发展仍不具备市场竞争力。

2018年,德国哈梅林太阳能研究所(ISFH)与汉诺威大学研制出的P型单晶硅POLOIBC电池(钝化接触IBC电池)转换效率高达26.10%(晶硅电池效率排名世界第二),证明了P型单晶电池效率潜力是非常巨大的。该电池采用叉指状背接触(IBC),正负电极均采用多晶硅氧化层(POLO)技术实现钝化接触。

但是,ISFH公开的该钝化接触IBC电池制备方法比较复杂,在制备过程中,多次用到激光和掩膜工艺,而且电极需要蒸镀铝,不仅工艺步骤较为繁琐,且生产成本较高,难于实现规模化量产。

发明内容

本发明的目的在于提供一种工艺简单、成本低、电池效率高、利于产业化的P型单晶钝化接触IBC太阳能电池的制备方法。

本发明的目的通过如下的技术方案来实现:一种P型单晶钝化接触IBC太阳能电池的制备方法,其特征在于包括以下步骤:

S1、选取P型单晶硅片;

S2、在P型单晶硅片的背面通过选择性沉积先后制备图形化的隧穿钝化层和n型多晶硅掺杂层,形成具有叉指状排布的n型多晶硅掺杂层和P型基体硅层的电池片,该P型基体硅层即为P型单晶硅片背面未被隧穿钝化层和P型多晶硅掺杂层覆盖的区域;

S3、在由步骤S2所得电池片的背面上先后沉积第一钝化膜层和第一减反膜层;

S4、在由步骤S3所得电池片的正面上制作绒面;

S5、在由步骤S4所得电池片的绒面上先后沉积第二钝化膜层和第二减反膜层;

S6、在由步骤S5所得电池片的背面上对应于P型基体硅层的位置制备正电极,在对应于n型多晶硅掺杂层的位置上制备负电极。

本发明采用选择性沉积的方法,实现图形化隧穿钝化层和n型多晶硅掺杂层的沉积,大大简化了钝化接触IBC电池生产工艺步骤,只需要6~7个工艺步骤即可完成整个制备过程,相比于目前行业研究的IBC电池制备需要15~20个工艺步骤,有利于大规模生产。通过本发明制作的太阳能电池,其转换效率比P型PERC电池大幅度提升,有望取代PERC电池。

本发明所述第一钝化膜层包括二氧化硅、氮氧化硅、Nb

本发明所述第一减反膜层包括SiNx、蒸镀铝层、二氧化硅中的至少一种。

作为本发明的一种优选实施方式,所述正电极是银铝电极,所述负电极是银电极。

作为本发明的另一种优选实施方式,所述正电极是铝电极,所述负电极是银电极,在完成步骤S5后,先在由步骤S5所得电池片的背面上对应于P型基体硅层的位置制备开槽,该开槽贯穿第一钝化膜层和第一减反膜层而使P型基体硅层显露于开槽中,再在开槽中的P型基体硅层上制备正电极,在n型多晶硅掺杂层上制备负电极。

作为本发明推荐的实施方式,所述选择性沉积是使用图形化掩膜覆盖P型单晶硅片再沉积隧穿钝化层和n型多晶硅掺杂层,所述图形化掩膜选用硬掩膜材料或其它掩膜材料,材质为石英板或石墨材料。沉积完成后,撤除掩膜,P型单晶硅片背面未被掩膜覆盖的区域形成隧穿钝化层和n型多晶硅掺杂层,而被掩膜覆盖的区域即为P型基体硅层。

优选的,本发明在步骤S6中,使用丝网印刷正、负电极浆料,并经高温烧结形成正、负电极,再通过光注入再生即得太阳能电池,且在步骤S2中,在P型基体硅层上制作丝网印刷正、负电极浆料对位用的mark点。所述mark点位于所述P型基体硅层区域,形状为圆形、正方形或十字形,所述圆形mark点直径30-150um,所述正方形mark点边长为30-150um,所述十字矩形mark点长度为100-300um,宽度为20-40um。

优选的,本发明所述隧穿钝化层是SiOx层,厚度为0.5~2nm,所述n型多晶硅掺杂层的厚度是30~250nm,掺杂浓度为1E20atoms/cm

优选的,本发明所述第一钝化膜层包括AlOx层、二氧化硅、氮氧化硅、Nb

优选的,所述第一钝化膜层为SiO

优选的,所述第一钝化膜层为Al

优选的,所述第一钝化膜层和第二钝化膜层均是AlOx层,所述第一减反膜层和第二减反膜层均是SiNx层,正面的AlOx层厚度是2~15nm,正面的SiNx层厚度是55-75nm;背面的AlOx层厚度是2~15nm,背面的SiNx层厚度是60~150nm。

优选的,所述第二钝化膜层是SiO

与现有技术相比,本发明具有如下显著的效果:

(1)本发明采用选择性沉积的方法,实现图形化隧穿钝化层和n型多晶硅掺杂层的沉积,大大简化了钝化接触IBC电池生产工艺步骤,只需要6~7个工艺步骤即可完成整个制备过程,相比于目前行业研究的IBC电池制备需要15~20个工艺步骤,有利于大规模生产。通过本发明制作的太阳能电池,其转换效率比P型PERC电池大幅度提升,有望取代PERC电池。

(2)本发明的电极制作采用业内低成本的丝网印刷+烧结工艺,正电极可用铝浆,大幅度降低了电池的制造成本。

(3)本发明简单易行,采用现有生产线上的设备即可完成,无需另增设备,生产成本低,适合于大规模量产。

(4)本发明采用第一钝化膜层为SiO

附图说明

下面结合附图和具体实施例对本发明作进一步的详细说明。

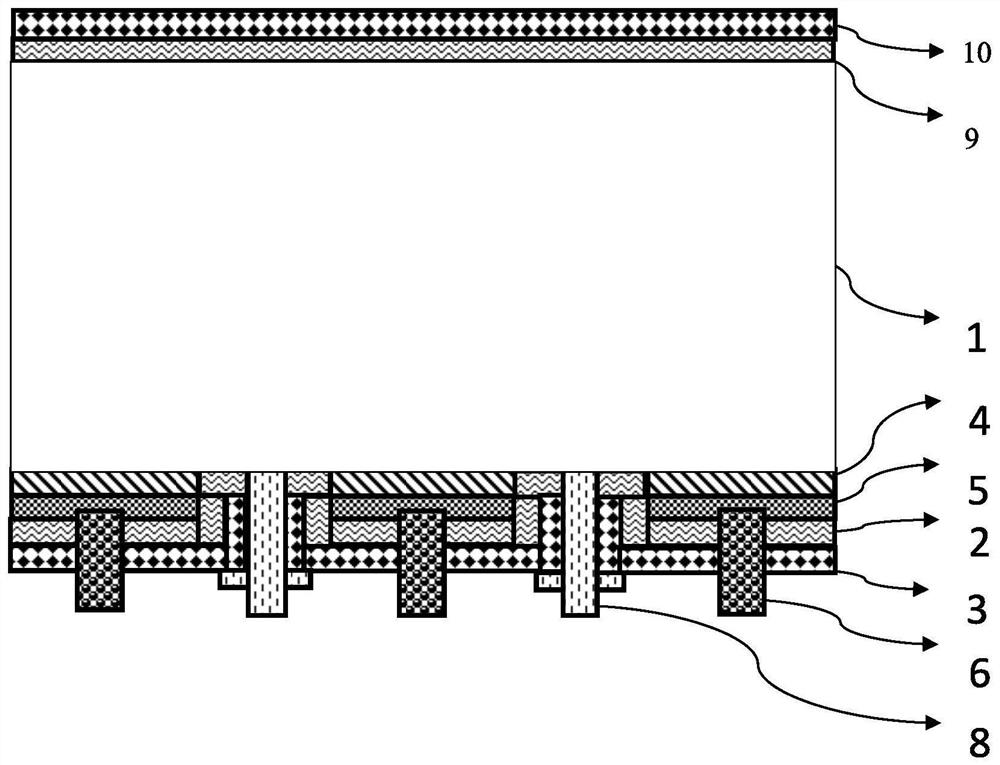

图1是本发明实施例1、3和4制备太阳能电池的结构示意图;

图2是本发明实施例2制备太阳能电池的结构示意图。

具体实施方式

实施例1

本发明一种P型单晶钝化接触IBC太阳能电池的制备方法,包括以下步骤:

S1、选取边长为156-220mm,电阻率为0.7-0.9Ω.cm,厚度为170-200um的P型单晶硅片1,经过60-80℃KOH或NaOH溶液去除损伤层,再经过HF/HCl混合液清洗,形成光滑平整的表面,表面反射率为50-55%。

S2、在P型单晶硅片1的背面通过选择性沉积制备图形化的隧穿钝化层4和n型多晶硅掺杂层5,形成具有叉指状排布的n型多晶硅掺杂层和P型基体硅层的电池片,该P型基体硅层即为P型单晶硅片背面未被隧穿钝化层4和n型多晶硅掺杂层5覆盖的区域。

在本实施例中,隧穿钝化层4是SiOx层。具体是:通过将图形化掩膜覆盖的电池片放入LPCVD或PECVD设备采用选择性沉积方法一步完成,图形化掩膜为硬掩膜,材质为石英板,掩膜覆盖的区域不生长非晶硅层。在电池片背面沉积厚度为0.8nm的SiOx层和叉指状图形化的n型多晶硅掺杂层,厚度为100m,掺杂浓度为3E20atoms/cm3。

在P型基体硅层上制作丝网印刷正、负电极浆料对位用的mark点,可实现图形化精确印刷。mark点为四个,分别位于电池片的四个边角,具体根据印刷机台相机位置来定。mark点位于P型基体硅层区域,相对于在N型多晶硅掺杂层上标记mark点,可节省去除mark点处N型多晶硅层工艺,mark点形状为圆形、正方形或十字形,圆形mark点直径30-150um,正方形mark点边长为30-150um,十字矩形mark点长度为100-300um,宽度为20-40um。

S3、在由步骤S2所得电池片的背面上通过PECVD方法沉积第一钝化膜层2和第一减反膜层3;在本实施例中,第一钝化膜层2是AlOx层,第一减反膜层3是SiNx层,AlOx层的厚度为5nm,SiNx层的厚度为60nm。

S4、电池片正面经过制绒工艺,表面形成大小为0.5-3um的金字塔结构。

S5、在由步骤S4所得电池片的绒面上通过PECVD方法一步完成沉积第二钝化膜层9和第二减反膜层10;在本实施例中,第二钝化膜层9是SiO

S6、在由步骤S5所得电池片的背面上对应于P型基体硅层的位置印刷银铝浆,烧结后为银铝电极8,作为正电极,在对应于n型多晶硅掺杂层的位置上印刷银浆,烧结后为银电极6,作为负电极,精确印刷通过印刷机台的相机抓取mark点对位实现,印刷完的硅片再经过高温烧结、LIR(光注入再生)后形成最终电池,其结构如图1所示,印刷、烧结和LIR可通过设备集成为一个工序,简称为金属化。

实施例2

本实施例的一种P型单晶钝化接触IBC太阳能电池的制备方法,包括以下步骤:

S1、选取边长为156-220mm,电阻率为0.7-0.9Ω.cm,厚度为170-200um的P型单晶硅片1,经过60-80℃KOH或NaOH溶液去除损伤层,在经过HF/HCl混合液清洗,形成光滑平整的表面,表面反射率为50-55%。

S2、在P型单晶硅片1的背面通过选择性沉积制备图形化的隧穿钝化层4和n型多晶硅掺杂层5,形成具有叉指状排布的n型多晶硅掺杂层和p型基体硅层的电池片,该P型基体硅层即为P型单晶硅片背面未被隧穿钝化层4和n型多晶硅掺杂层5覆盖的区域。

在本实施例中,隧穿钝化层4是SiOx层。具体是:通过将图形化掩膜覆盖的电池片放入LPCVD或PECVD设备采用选择性沉积方法一步完成,图形化掩膜为硬掩膜,材质为石墨材料,掩膜覆盖的区域不生长非晶硅层。在电池片背面沉积厚度为1.2nm的SiOx层和叉指状图形化的n型多晶硅掺杂层,厚度为150nm,掺杂浓度为10E20atoms/cm3。

在P型基体硅层上制作丝网印刷正、负电极浆料对位用的mark点,可实现图形化精确印刷。mark点为四个,分别位于电池片的四个边角,具体根据印刷机台相机位置来定。mark点位于P型基体硅层区域,相对于在N型多晶硅掺杂层上标记mark点,可节省去除mark点处N型多晶硅层工艺,mark点形状为圆形、正方形或十字形,圆形mark点直径30-150um,正方形mark点边长为30-150um,十字矩形mark点长度为100-300um,宽度为20-40um。

S3、在由步骤S2所得电池片的背面上通过PECVD方法沉积第一钝化膜层2和第一减反膜层3;在本实施例中,第一钝化膜层2是AlOx层,第一减反膜层3是SiNx层,AlOx层厚度为10nm,SiNx层厚度为100nm。

S4、电池片正面经过制绒工艺,表面形成大小为0.5-3um的金字塔结构。

S5、在由步骤S4所得电池片的正面上通过PECVD方法沉积第二钝化膜层9和第二减反膜层10;在本实施例中,第二钝化膜层9是AlOx层,第二减反膜层3是SiNx层,AlOx层的厚度为10nm,SiNx层的厚度为60nm。

S6、使用波长532nm圆形光斑,直径为30-50um的激光(激光扫描速率、频率和功率根据电池性能最佳化来选择),在由步骤S5所得电池片的背面上对应于P型基体硅层的位置制备开槽,该开槽贯穿第一钝化膜层2和第二减反膜层3而使P型基体硅层显露于开槽中。

S7、在电池片的背面上对应于P型基体硅层的位置印刷铝浆,且需要覆盖激光打开的区域,烧结后为铝电极7,作为正电极,在对应于n型多晶硅掺杂层的位置上印刷银浆,烧结后为银电极6,作为负电极,印刷完的电池片再经过高温烧结、LIR(光注入再生)后形成最终电池,其结构如图2所示。

实施例3

本实施例的一种P型单晶钝化接触IBC太阳能电池的制备方法,包括以下步骤:

S1、选取边长为156-220mm,电阻率为0.7-0.9Ω.cm,厚度为170-200um的P型单晶硅片1,经过60-80℃KOH或NaOH溶液去除损伤层,在经过HF/HCl混合液清洗,形成光滑平整的表面,表面反射率为50-55%。

S2、在P型单晶硅片1的背面通过选择性沉积制备图形化的隧穿钝化层4和n型多晶硅掺杂层5,形成具有叉指状排布的n型多晶硅掺杂层和P型基体硅层的电池片,该P型基体硅层即为P型单晶硅片背面未被隧穿钝化层和n型多晶硅掺杂层覆盖的区域。

在本实施例中,隧穿钝化层4是SiOx层。具体是:通过将图形化掩膜覆盖的硅片放入LPCVD或PECVD设备采用选择性沉积方法一步完成,图形化掩膜为硬掩膜,材质为石墨材料,掩膜覆盖的区域不生长非晶硅层。在电池片背面沉积厚度为1.5nm的SiOx层和叉指状图形化的n型多晶硅掺杂层,厚度为250nm,掺杂浓度为1E20atoms/cm3。

在P型基体硅层上制作丝网印刷正、负电极浆料对位用的mark点,可实现图形化精确印刷。mark点为四个,分别位于电池片的四个边角,具体根据印刷机台相机位置来定。mark点位于P型基体硅层区域,相对于在N型多晶硅掺杂层上标记mark点,可节省去除mark点处N型多晶硅层工艺,mark点形状为圆形、正方形或十字形,圆形mark点直径30-150um,正方形mark点边长为30-150um,十字矩形mark点长度为100-300um,宽度为20-40um。

S3、在由步骤S2所得电池片的背面上通过PECVD方法沉积第一钝化膜层2和第一减反膜层3;在本实施例中,第一钝化膜层2是SiO

S4、由步骤S3所得电池片正面经过制绒工艺,表面形成大小为0.5-3um的金字塔结构。

S5、在由步骤S4所得电池片的正面上通过PECVD方法沉积第二钝化膜层9和第二减反膜层10;在本实施例中,第二钝化膜层9是SiO

S6、使用波长532nm圆形光斑,直径为30-50um的激光(激光扫描速率、频率和功率根据电池性能最佳化来选择),在由步骤S5所得电池片的背面上对应于P型基体硅层的位置制备开槽,该开槽贯穿第一钝化膜层2和第一减反膜层3而使P型基体硅层显露于开槽中。

S7、在由步骤S6所得电池片的背面上对应于P型基体硅层的位置印刷银铝浆,烧结后为银铝电极8,作为正电极,在对应于n型多晶硅掺杂层的位置上印刷银浆,烧结后为银电极6,作为负电极,精确印刷通过印刷机台的相机抓取mark点对位实现,印刷完的电池片再经过高温烧结、LIR(光注入再生)后形成最终电池,其结构如图1所示,印刷、烧结和LIR可通过设备集成为一个工序,简称为金属化。

实施例4

本实施例的一种P型单晶钝化接触IBC太阳能电池的制备方法,包括以下步骤:

S1、选取边长为156-220mm,电阻率为0.7-0.9Ω.cm,厚度为170-200um的P型单晶硅片1,经过60-80℃KOH或NaOH溶液去除损伤层,在经过HF/HCl混合液清洗,形成光滑平整的表面,表面反射率为50-55%。

S2、在P型单晶硅片1的背面通过选择性沉积制备图形化的隧穿钝化层4和n型多晶硅掺杂层5,形成具有叉指状排布的n型多晶硅掺杂层和P型基体硅层的电池片,该P型基体硅层即为P型单晶硅片背面未被隧穿钝化层和n型多晶硅掺杂层覆盖的区域。

在本实施例中,隧穿钝化层4是SiOx层。具体是:通过将图形化掩膜覆盖的硅片放入LPCVD或PECVD设备采用选择性沉积方法一步完成,图形化掩膜为硬掩膜,材质为石墨材料,掩膜覆盖的区域不生长非晶硅层。在电池片背面沉积厚度为0.5nm的SiOx层和叉指状图形化的n型多晶硅掺杂层,厚度为30nm,掺杂浓度为3E20atoms/cm3。

在P型基体硅层上制作丝网印刷正、负电极浆料对位用的mark点,可实现图形化精确印刷。mark点为四个,分别位于电池片的四个边角,具体根据印刷机台相机位置来定。mark点位于P型基体硅层区域,相对于在N型多晶硅掺杂层上标记mark点,可节省去除mark点处N型多晶硅层工艺,mark点形状为圆形、正方形或十字形,圆形mark点直径30-150um,正方形mark点边长为30-150um,十字矩形mark点长度为100-300um,宽度为20-40um。

S3、在由步骤S2所得电池片的背面上通过PECVD方法沉积第一钝化膜层2和第一减反膜层3;在本实施例中,第一钝化膜层2是SiON层,减反膜层3是SiNx层,SiON层厚度为10nm;SiNx厚度为60nm。

S4、由步骤S3所得电池片正面经过制绒工艺,表面形成大小为0.5-3um的金字塔结构。

S5、在由步骤S4所得电池片的正面上通过PECVD方法沉积第二钝化膜层9和第二减反膜层10;在本实施例中,第二钝化膜层9是SiO

S6、使用波长532nm圆形光斑,直径为30-50um的激光(激光扫描速率、频率和功率根据电池性能最佳化来选择),在由步骤S5所得电池片的背面上对应于P型基体硅层的位置制备开槽,该开槽贯穿第一钝化膜层2和第一减反膜层3而使P型基体硅层显露于开槽中。

S7、在由步骤S6所得电池片的背面上对应于P型基体硅层的位置印刷银铝浆,烧结后为银铝电极8,作为正电极,在对应于n型多晶硅掺杂层的位置上印刷银浆,烧结后为银电极6,作为负电极,精确印刷通过印刷机台的相机抓取mark点对位实现,印刷完的电池片再经过高温烧结、LIR(光注入再生)后形成最终电池,其结构如图1所示,印刷、烧结和LIR可通过设备集成为一个工序,简称为金属化。

实施例1(钝化接触IBC电池)、实施例2(钝化接触IBC电池)、实施例3(钝化接触IBC电池)、实施例4(钝化接触IBC电池)对比组(P型PERC电池)相关电性能对比数据如下表:

(表1)

从表1可见,通过本发明制备的钝化接触IBC电池,与P型PERC电池相比,相关电性能均有了一定程度的提高,其中,转换效率比P型PERC电池提升了0.60%~1.15%。

本发明的实施方式不限于此,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,本发明还可以做出其它多种形式的修改、替换或变更,均落在本发明权利保护范围之内。

- 一种P型单晶钝化接触IBC太阳能电池的制备方法

- 一种P型钝化接触晶体硅太阳能电池的制备方法