网纹辊的目数、上胶量及上胶厚度的检测方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于涂布的技术领域,具体涉及一种网纹辊的目数、上胶量及上胶厚度的检测方法。

背景技术

在涂布工艺中,网纹辊是必不可少的结构,网纹辊的外周壁面上设有多干微小的第一凹槽,网纹辊的目数一般只有制造时的设计目数,当网纹辊制备出来,鉴于网纹辊上的第一凹槽尺寸小,难以直接获得第一凹槽的宽度和相邻两个第一凹槽之间的第一网线的宽度,进而不能对网纹辊的实际目数进行测量,难以对网纹辊的目数进行查验。

进一步地,在实际生产中,即使相同设计目数的网纹辊,在涂布工艺中涂布相同的浆料时,最终对应的单位上胶量和单位上胶厚度也不相同,从而难以精确地得出各个网纹辊的实际目数所对应的单位上胶量和单位上胶厚度,不能为后续涂布生产工艺中,根据单位上胶量或上胶厚度的需求来选择对应目数的网纹辊,引起涂布效率低的缺陷。

发明内容

因此,本发明实际所要解决的技术问题在于现有技术中难以对网纹辊的实际目数进行测量,不能对网纹辊的设计目数进行查验。

进一步地,本发明还要解决的技术问题在于现有技术中,无法根据单位上胶量的需求来选择对应目数的网纹辊,引起涂布效率低的缺陷。

为此,本发明提供一种网纹辊的目数的检测方法,包括如下步骤:

S11:将具有流动性的镶嵌料至少放置在网纹辊的部分外周壁面上,使镶嵌料至少填充满网纹辊的外周壁面的第一凹槽;

S12:待镶嵌料固化以形成第一样品,将第一样品从网纹辊上取下;

S13:通过显微镜来测量所述第一样品上面向网纹辊一侧表面的第二凹槽的槽宽及相邻两个第二凹槽之间的第二网线的宽度;

S14:根据所述第二凹槽的槽宽L

可选地,上述的网纹辊的目数的检测方法,所述S11步骤,包括如下步骤:

先将垫膜铺设在网纹辊的外周壁面上,垫膜的让位口将网纹辊的部分外周壁面露出;

再将镶嵌料放置在垫膜的让位口处,使镶嵌料填充满所述让位口内的网纹辊的外周壁面上的第一凹槽,及覆盖在所述让位口边缘的垫膜上;

所述S12步骤包括如下步骤:

待镶嵌料固化后,通过对垫膜施加作用力,将垫膜和第一样品整体从网纹辊上取下;

再将第一样品与垫膜分离。

可选地,上述的网纹辊的目数的检测方法,在S11步骤中,垫膜采用无尘布;和/或

所述让位口的直径小于或等于5cm。

可选地,上述的网纹辊的目数的检测方法,在所述S12和S13步骤之间,还包括如下步骤:

对第一样品的侧壁面进行打磨处理,以形成平直表面,并使第一样品的第二凹槽的内腔露出;

在S13步骤中,还包括如下步骤:

采用显微镜对第一样品的平直表面的第二凹槽的槽深进行测量。

可选地,上述的网纹辊的目数的检测方法,在S11步骤之前,还包括如下步骤:

将粉末状的镶嵌基料与液态的固化剂混合均匀,以形成所述镶嵌料。

可选地,上述的网纹辊的目数的检测方法,所述镶嵌基料为树脂,所述树脂与所述固化剂的质量配比为(1.2-1.5):1。

可选地,上述的网纹辊的目数的检测方法,所述树脂为环氧树脂或丙烯酸树脂。

可选地,上述的网纹辊的目数的检测方法,在所述S11步骤中,将镶嵌料分至少两次倒置在网纹辊的外周壁面上。

本发明还提供一种网纹辊的上胶量的检测方法,包括如下步骤:

S21:采用网纹辊进行涂布,以获得第二样品,所述第二样品包括底膜及附着在底膜上的上胶层;

S22:称重第二样品的重量W

S23:将第二样品的上胶层去掉,称重第二样品的底膜的重量W

S24:根据底膜的重量W

所述网纹辊的目数采用上述中任一项所述的网纹辊的目数的检测方法获得。

可选地,上述的网纹辊的上胶量的检测方法,在S21步骤中,包括如下步骤:

在底膜上涂布上胶层,同时在上胶层的顶部表面上覆盖保护膜,并在部分上胶层的顶部表面上设离型膜,将保护膜与上胶层分开;

将带有离型膜的样品区域从整个涂布产品上裁剪下来;

撕掉离型膜和保护膜,以获得所述第二样品。

本发明还提供一种网纹辊的上胶厚度的检测方法,包括如下步骤:

S21:采用网纹辊进行涂布,以获得第二样品,所述第二样品包括底膜及附着在底膜上的上胶层;

S22:测量第二样品的厚度h

S23:将第二样品的上胶层去掉,测量第二样品的底膜的厚度h

所述网纹辊的目数采用所述权利要求1-8中任一项所述的网纹辊的目数的检测方法获得。

本发明技术方案,具有如下优点:

1.本发明提供的网纹辊的目数的检测方法,通过镶嵌料在网纹辊的外周壁面上,流入到网纹辊的外周壁面的第一凹槽内,待镶嵌料固化后,将网纹辊上的第一凹槽和相邻两个第一凹槽之间的第一网线转移到镶嵌料的第二网线和第二凹槽上,以形成第一样品,之后采用显微镜来测量出第一样品的第二网线宽度L

2.本发明提供的网纹辊的目数的检测方法,在将镶嵌料放置在网纹辊的外周壁面上之前,先将垫膜铺设在网纹辊的外周壁面上,垫膜的让位口将网纹辊的部分外周壁面露出;再将镶嵌料放置在让位口,以流入让位口内的网纹辊的外周壁面上的第一凹槽内,及覆盖在让位口边缘的垫膜上,当镶嵌料固化后,只需对垫膜施加作用力,垫膜通过其上固化的镶嵌料来对整个第一样品施加力,以将垫膜和第一样品整体从网纹辊上取下,便于第一样品与网纹辊的分离。

3.本发明提供的网纹辊的目数的检测方法,还包括如下步骤:对第一样品的侧壁面进行打磨处理,以形成平直表面,并使第一样品的第二凹槽的内腔露出;采用显微镜对第一样品的平直表面的第二凹槽的槽深进行测量,以获得网纹辊的第一凹槽的槽深,便于进一步地对网纹辊的第一凹槽的槽深是否一致进行查验,确保网纹辊后续涂布的稳定性和质量。

4.本发明提供的网纹辊的上胶量的检测方法,采用上述的检测方法获得网纹辊的目数;采用网纹辊进行涂布,以获得第二样品;第二样品包括底膜及附着在底膜上的上胶层;之后称重第二样品的重量;再将第二样品的上胶层去掉,称重第二样品的底膜的重量,并根据公式

5.本发明提供的网纹辊的上胶厚度的检测方法,采用上述的检测方法获得网纹辊的目数;采用网纹辊进行涂布,以获得第二样品;第二样品包括底膜及附着在底膜上的上胶层;测量第二样品的厚度h

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

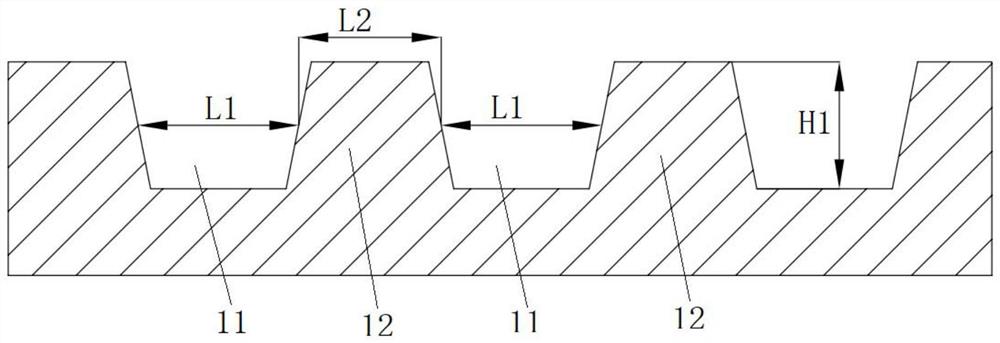

图1为本发明实施例1中的第一样品的结构示意图;

附图标记说明:

11-第二凹槽;12-第二网线。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

实施例1

本实施例提供一种网纹辊的目数的检测方法,包括如下步骤:

S10:将粉末状的镶嵌基料与液态的固化剂混合均匀,以形成镶嵌料。

此步骤中的粉末状的镶嵌基料优选采用树脂,例如,树脂为环氧树脂或丙烯酸树脂,或者其他类型的树脂材料。固化剂即为固化交联引发剂,优选采用稳定自由基化合物的固化交联引发剂,例如,常见的是AIBN(偶氮二异丁腈)或者MEKP(过氧化甲乙酮)等稳定自由基化合物的固化交联引发剂。在树脂与固化剂混合后,对树脂与固化剂进行搅拌,以形成均匀的镶嵌料,固化剂的加入所起的的作用是加速镶嵌料在后续的网纹辊的外周壁面上固化,缩短固化时间。

为了在较短时间内加速镶嵌料的固化,以缩短固化时间。优选地,树脂与固化剂之间的质量配比为(1.2-1.5):1。比如,质量配比为(1.2:1)、(1.3:1)、(1.4:1)、(1.5:1)等,按照此范围内的质量配比,形成的镶嵌料的初始粘度在5cps~10cps之间,在缩短固化时间的同时,使镶嵌料的流动性好,在网纹辊的外周壁面上能够迅速流入到网纹辊的外周壁面上的第一凹槽内,以填充满第一凹槽。

S11:将具有流动性的镶嵌料至少放置在网纹辊的部分外周壁面上,使镶嵌料至少填充满网纹辊的外周壁面的第一凹槽。

此步骤中,由于网纹辊的外周壁面为圆形面,优选地,将镶嵌料倒置在网纹辊的朝向上的外周壁面上,由于镶嵌料具有一定的流动性,镶嵌料在无外力作用下,就能够流入到网纹辊的顶部表面的第一凹槽内,并填充满第一凹槽;从而将网纹辊的外周壁面上的第一凹槽及相邻两个第一凹槽之间的第一网线转移至镶嵌料上,在镶嵌料上形成第二凹槽11和位于相邻两个第二凹槽11之间的第二网线12,如图1所示,第二凹槽11对应网纹辊的第一网线,第二网线12对应网纹辊的第一凹槽。

进一步优选地,在将镶嵌料倒置在网纹辊的外周壁面上时,将镶嵌料分多次逐步倒置在网纹辊的外周壁面上,防止镶嵌料中含有气泡,确保镶嵌料在网纹滚的外周壁面上覆盖的厚实,且更均匀地分布在网纹辊的外周表面上,更准确地将网纹辊上的第一凹槽和第一网线转移到镶嵌料上。

例如,分两次倒置镶嵌料,或者分三次、四次、五次及更多次,将镶嵌料倒置在网纹辊的外周壁面上。最佳地,当前一次的镶嵌料流入到第一凹槽内后,未固化之前,即可将后一次的镶嵌料倒置在前一次的镶嵌料的顶部表面上。

当然,作为变形实施方式,可以一次性将镶嵌料倒置在网纹辊的外周表面上。或者,还可以借助外力将镶嵌料快速地铺展在网纹辊的外周壁面上,加快镶嵌料流入网纹辊的第一凹槽内。例如,采用刮板或者导料板。

S12:待镶嵌料固化以形成第一样品,将第一样品从网纹辊上取下。

此步骤中,将镶嵌料静置一段时间,在固化剂的促进固化作用下,一般需要静置20分钟-30分钟,镶嵌料即可固化,以形成第一样品。之后,将第一样品从网纹辊上取下来。鉴于镶嵌料固化在网纹辊上,可以对第一样品的边缘处施加作用力,将第一样品从网纹辊的外周壁面上拽下。

S13:通过显微镜来测量第一样品上面向网纹辊一侧表面的第二凹槽11的槽宽L

此步骤中,优选地采用金相显微镜对第一样品上的第二凹槽11和第二网线12的宽度进行测量,如图1所示,在对第二凹槽11的槽宽测量时,取第二凹槽11的两个槽壁的中心点,以两个中心点之间的连线的第一距离,作为第二凹槽11的槽宽L

作为变形,显微镜除了为金相显微镜,还可以替换为电子显微镜,来对上述的第二凹槽11的槽宽和第二网线12的宽度进行测量。

另外,为进一步地提高检测的准确率,可以对第一样品上的多个第二凹槽11的宽度和第二网线12的宽度进行测量,之后取多个第二凹槽11的槽宽L

S14:根据第二凹槽11的槽宽L

此步骤中,由于网纹辊上的第一凹槽的槽宽L

例如,检测的第二网线12的宽度为54.9μm,第二凹槽11的槽宽为222μm,由上述公式计算得知目数为91.7。

作为实施例1的变形实施方式,在上述的S10步骤中,树脂与固化剂之间的质量配比还可以超出上述的比例范围,若固化剂的含量降低,对应地镶嵌料的固化时间相对长;相反,若固化剂的含量增大,对应地镶嵌料的固化时间缩短,但仍然能够实现固化。进一步地,上述的镶嵌料还可以不加入固化剂,只采用树脂与水溶液混合以形成具有流动性的镶嵌料即可。作为进一步的变形,镶嵌基料除了为树脂外,还可以其他能够溶到液体中的物质。例如,镶嵌基料为淀粉或泥土。

实施例2

本实施提供一种网纹辊的目数的检测方法,其与实施例1提供的网纹辊的目数的检测方法相比,不同之处在于:

S11步骤不同,本实施方式中,S11步骤包括如下步骤:

先将垫膜铺设在网纹辊的外周壁面上,垫膜的让位口将网纹辊的部分外周壁面露出;再将镶嵌料放置在垫膜的让位口处,使镶嵌料填充满让位口内的网纹辊的外周壁面上的第一凹槽,及覆盖在让位口边缘的垫膜上;

对应地,S12步骤包括如下步骤:

待镶嵌料固化后,通过对垫膜施加作用力,将垫膜和第一样品整体从网纹辊上取下;

再将第一样品与垫膜分离。

此步骤中,通过设置垫膜,将镶嵌料铺设在垫膜的让位口内露出的网纹辊的外周壁面上;将镶嵌料倒置在让位口处,并且部分的镶嵌料覆盖在垫膜上,当镶嵌料固化后形成第一样品,该第一样品包括两部分,第一部分为位于让位口内且覆盖在网纹辊的外周壁面上的固化镶嵌料;第二部分为覆盖在垫膜上固化的镶嵌料,从而第二部分的镶嵌料在垫膜上形成着力点,当从垫膜的边缘处将垫膜向上提起,通过第二部分将力传递给第一部分的镶嵌料,从而将垫膜和第一样品整体从网纹辊上取下,便于将第一样品从网纹辊上取下。

对于垫膜而言,优选地,垫膜为无尘布,无尘布的设置防止有其他杂质混入镶嵌料内,影响第一样品上形成的第二凹槽11和第二网线12。作为变形,垫膜还可以为其他硬质材料制成。例如,垫膜为金属材料的板块,或者硬质塑料材质。

进一步地,为了防止镶嵌料固化后不易从网纹辊的外周壁面上取下,最佳地,上述的垫膜的让位口的直径小于或等于5cm,例如让位孔的直径为1cm、2cm、3cm、4cm、5cm等,便于通过向上提拉垫膜,一次性地将第一样品从网纹辊上取下,防止对第一样品造成损坏。

当第一样品和垫膜整体从网纹辊上取下后,第一样品与垫膜之间的分离,可以直接将垫膜从第一样品的边缘撕掉;或者,沿着第一样品的边缘将垫膜剪切掉,通过打磨的方式,将第一样品的第二部分打磨掉,只保留第一样品的第二部分。

实施例3

本实施例提供一种网纹辊的目数的检测方法,其与实施例1、实施例2提供的网纹辊的目数的检测方法相比,不同之处在于:

在上述的S12和S13步骤之间,还包括如下步骤:

对第一样品的侧壁面进行打磨处理,以形成平直表面,并使第一样品的第二凹槽11的内腔露出;

在S13步骤中,还包括如下步骤:

采用显微镜对第一样品的平直表面的第二凹槽11的槽深H

此步骤中,可以将第一样品的多个侧壁面进行打磨,通过对多个侧壁面上的第二凹槽11的槽深测量,便于评价第一样品上的多个第二凹槽的槽深是否一致,进而对网纹辊的第一凹槽的槽深是否一致进行检测。

此实施方式的网纹辊的目数的检测方法,不仅能够对第一样品的第二凹槽11的宽度和第二网线12的宽度进行测量,以获得网纹辊的实际目数;同时,还能够对第一样品的第二凹槽的深度进行测量,进而能够通过实际目数和多个第一凹槽的槽深是否一致,对网纹辊的质量进行检验。

实施例4

本实施例提供一种网纹辊的上胶量的检测方法,包括如下步骤:

S21:采用网纹辊进行涂布,以获得第二样品;第二样品包括底膜及附着在底膜上的上胶层。

此步骤中,为获得第二样品,在涂布过程中,可以仅在底膜上涂上胶层,直接形成第二样品。

或者,还可以采用如下方式:由于现有的涂布工艺中,一般是在底膜上涂布上胶层,同时在上胶层的顶部上覆盖保护膜,从而形成的涂布产品包括底膜、上胶层及保护膜。其中,底膜和保护膜均为现有涂布中常用的底膜和保护膜,在此不对其材料做具体限定。例如,底膜为PET膜。

为了在现有的涂布生产工艺中,来获取第二样品,并不对涂布工艺产生影响,对应的在S21步骤中,包括如下步骤:

在底膜上涂布上胶层,同时在上胶层的顶部表面上覆盖保护膜,并在部分上胶层的顶部表面上设离型膜,将保护膜与上胶层分开;

将带有离型膜的样品区域从整个涂布产品上裁剪下来;

撕掉离型膜和保护膜,以获得第二样品。

采用此方式获得第二样品,无需专门进行涂布来获得的第二样品,只需在现有的涂布工艺中,在保护膜的下方加入离型膜,防止保护膜与上胶层粘接在一起;之后从涂布产品上裁剪下离型膜对应的区域,离型膜和保护膜一起撕掉,即可得到第二样品。

第二样品一般裁剪为规则的图形,例如方形、长方形、圆形、三角形、梯形,便于计算第二样品的面积。例如,第二样品为方形,长度和宽度均为1cm。当然,若能计算出第二样品的面积,第二样品也可以裁剪呈不规则图形。

S22:称重第二样品的重量W

S23:将第二样品的上胶层去掉,称重第二样品的底膜的重量W

S24:根据底膜的重量W

具体地,根据公式:

本实施例中的网纹辊的目数采用上述实施例1、实施例2或实施例3中提供的任一项检测方法获得。

例如,采用实施例2的检测方法对不同设计目数的网纹辊的第一凹槽和第一网线对应的第一样品的第二凹槽11的槽宽和第二网线12的宽度进行测量,并根据实施例4中的上胶量的检测方法,例如,选取四个网纹辊,分别作为样品1、样品2、样品3及样品4,以得出四个样品的单位面积上胶量,如下表格1所示。

表格1网纹辊的目数对应的单位面积上胶量

从上表中可以获知,网纹辊的实际目数与设计目数还是存在差异,对应的单位面积上胶量也不同。例如,样品4的设计目数为140,但实际目数为148.1。因此,采用上述的检测方法,能够获知不同实际目数的网纹辊所对应的上胶量,从而通过不同上胶量的需求,来更准确地选择对应目数的网纹辊,以提高涂布的效率及产品的质量。

实施例5

本实施例提供一种网纹辊的上胶厚度的检测方法,包括如下步骤:

S21:采用网纹辊进行涂布,获得第二样品;第二样品包括底膜及附着在底膜上的上胶层;

本实施例中的第二样品的获得方法与实施例4的第二样品的获得方法相同,请参见实施例4的记载内容,在此不再赘述。

S22:测量第二样品的厚度h

S23:将第二样品的上胶层去掉,测量第二样品的底膜的厚度h

本实施例中的网纹辊的目数采用实施例1至实施例3中提供的任一项的网纹辊的目数的检测方法获得。

此步骤中,采用现有的厚度检测仪,来分别对第二样品的厚度h

总之,根据上述的测试方法,测量出第一网线的宽度、第一凹槽的槽宽、第一凹槽的槽深,进而获的网纹辊的实际目数,核实网纹辊的设计目数是否达标,确保网纹辊满足涂布产品生产的要求;再结合胶水,以获得上胶层的厚度和单位面积上胶量。最终获得网纹辊的实际目数与上胶量、上胶厚度对应的关系,就可以保证厚度涂布上胶层的厚度的稳定性,防止上胶层的厚度过厚,导致原材料的浪费,或上胶层的厚度过薄,影响涂布产品的质量。同时,随着网纹辊使用时间的延长,网纹辊肯定有磨损,可以通过对不同使用时期的网纹辊的上胶量或上胶厚度的测量,可以找出网纹辊的使用寿命周期,便于及时更换网纹辊。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 网纹辊的目数、上胶量及上胶厚度的检测方法

- 一种上胶厚度可调的上胶机