一种氧化铬宽温域自润滑自修复涂层的制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及表面涂层技术领域,具体涉及一种氧化铬宽温域自润滑自修复涂层的制备方法。

背景技术

航空、航天、冶金等现代工业服役温度越来越高,存在大量需要在室温至1000℃高温下连续工作的机械运动部件,对宽温域自润滑材料和技术的需求极为迫切。采用表面工程技术发展宽温域自润滑涂层是解决室温到高温连续润滑的最经济、最有效的途径。现代装备服役寿命不断提升,但涂层在服役过程中不可避免地会产生磨损消耗,限制了使用寿命。因此,亟需开发具有磨损自修复功能的宽温域自润滑涂层,以提高服役寿命。

传统宽温域自润滑涂层主要是将多种低温润滑剂、高温润滑剂混合到粘结剂中,通过润滑剂复配、摩擦化学反应等实现宽温域自润滑。如美国NASA的PS系列热喷涂自润滑涂层主要是将低中温润滑剂Ag

氧化铬涂层具有硬度高、熔点高、高温稳定性好、摩擦系数低、耐磨性好等特点,对解决机械部件的高温润滑和磨损问题具有重要应用潜力。CN1208498C公布了一种氧化铬涂层制备工艺,是以纯铬作为阴极靶,采用电弧离子镀方法制备氧化铬涂层。但是该专利只考察了制备工艺对氧化铬涂层结构和硬度的影响,没有涉及涂层自润滑、自修复性能,以及涂层其它应用性能。CN104278234A公布了一种室温到800℃宽温域自润滑氧化铬涂层的制备技术,是以纯铬柱弧作为靶材,采用电弧离子镀方法制备涂层,通过高温退火处理后,在室温到800℃宽温域范围内均具有较低的摩擦系数(0.15~0.4)和磨损率。但是,该涂层使用温度局限于800℃以下,并且不具有磨损自修复性能。

发明内容

本发明的目的在于提供一种氧化铬宽温域自润滑自修复涂层的制备方法,本发明制备的涂层能够在室温到1000℃内具有宽温域自润滑、自修复性能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种氧化铬宽温域自润滑自修复涂层的制备方法,包括以下步骤:

以含钛高温合金为基底,以金属铬为靶材,以氩气为溅射气源,以氧气为反应气源,采用多弧离子镀技术在基底表面制备氧化铬涂层;

将所述氧化铬涂层进行退火,得到氧化铬宽温域自润滑自修复涂层。

优选地,所述采用多弧离子镀技术在基底表面制备氧化铬涂层的方法包括:采用多弧离子镀技术在基底表面依次沉积铬过渡层和氧化铬涂层。

优选地,沉积所述铬过渡层时,多弧离子镀的条件包括:气压为0.3~0.8Pa,靶材电流为60~120A,脉冲偏压为-100~-400V。

优选地,所述铬过渡层的厚度为200~800nm。

优选地,沉积所述氧化铬涂层时,多弧离子镀的条件包括:气氛包括氧气和氩气,氧气和氩气的流量比为1:3~3:1,气压为0.3~0.8Pa,靶材电流为60~120A,脉冲偏压为-100~-400V。

优选地,所述氧化铬涂层的厚度为1.0~8.0μm。

优选地,所述退火的温度为980~1100℃,保温时间为2~10h。

优选地,由室温升至所述退火的温度的升温速率为5~15℃/min。

优选地,所述含钛高温合金的钛含量高于0.7wt%。

优选地,当所述氧化铬宽温域自润滑自修复涂层产生磨损后,通过再次退火修复磨损涂层。

本发明提供了一种氧化铬宽温域自润滑自修复涂层的制备方法,包括以下步骤:以含钛高温合金为基底,以金属铬为靶材,以氩气为溅射气源,以氧气为反应气源,采用多弧离子镀技术在基底表面制备氧化铬涂层;将所述氧化铬涂层进行退火,得到氧化铬宽温域自润滑自修复涂层。本发明采用多弧离子镀技术,在含有钛元素的高温合金基底上制备氧化铬涂层,在退火过程中,基底中的Ti元素在晶界偏聚并扩散至表面,利用元素扩散和氧化反应,在涂层表面形成凸起网状织构形貌和高温润滑成分(钛酸铬和氧化铬),使得涂层从室温到1000℃内具有良好的宽温域自润滑性能和自修复性能。本发明制备的氧化铬宽温域自润滑自修复涂层能够应用于航空、航天、冶金等高温环境下的机械运动部件,可以起到有效润滑防护作用,能够降低摩擦磨损,延长使用寿命。

附图说明

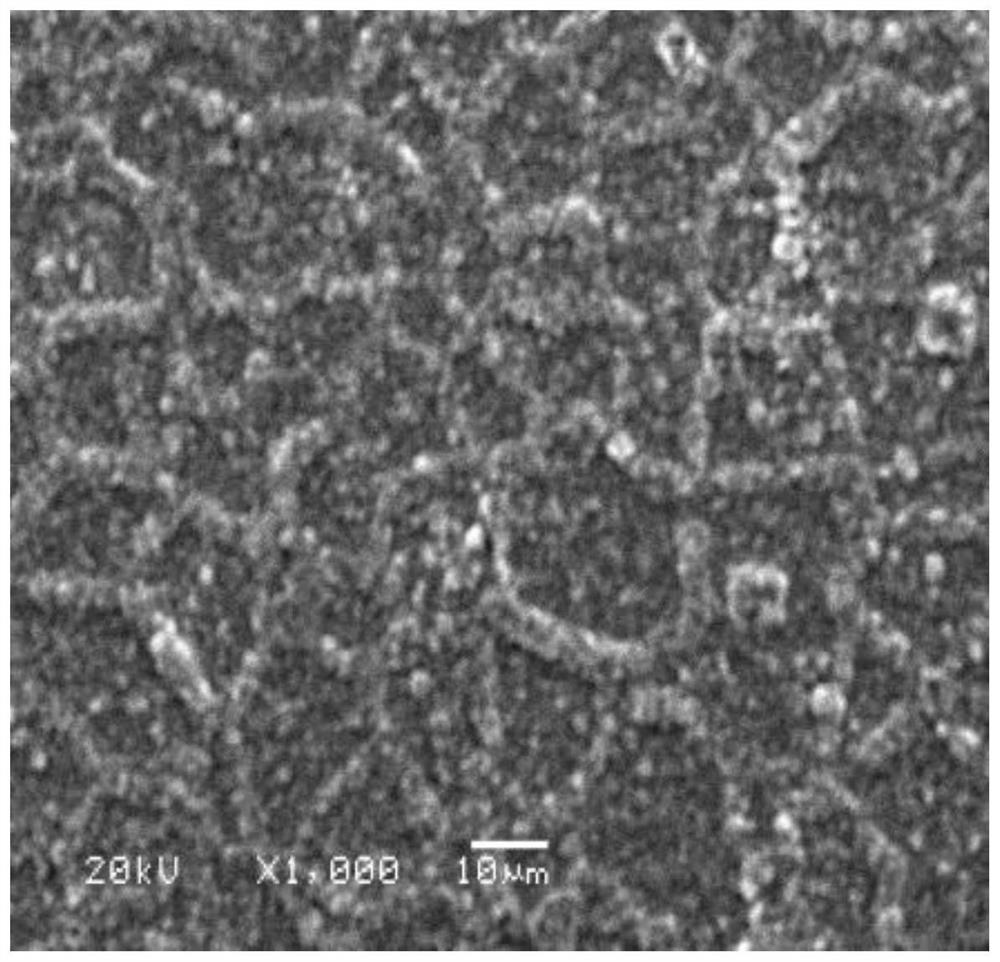

图1为实施例1制备的氧化铬宽温域自润滑自修复涂层表面场发射扫描电子显微镜形貌图;

图2为实施例1制备的氧化铬宽温域自润滑自修复涂层在室温到1000℃摩擦系数随时间变化结果图;

图3为实施例1制备的氧化铬宽温域自润滑自修复涂层经摩擦后表面的磨痕扫描电镜图(左侧)和磨痕深度图(右侧);

图4为经再次退火修复后磨痕扫描电镜图(左侧)和磨痕深度图(右侧)。

具体实施方式

本发明提供了一种氧化铬宽温域自润滑自修复涂层的制备方法,包括以下步骤:

以含钛高温合金为基底,以金属铬为靶材,以氩气为溅射气源,以氧气为反应气源,采用多弧离子镀技术在基底表面制备氧化铬涂层;

将所述氧化铬涂层进行退火,得到氧化铬宽温域自润滑自修复涂层。

本发明以含钛高温合金为基底,以金属铬为靶材,以氩气为溅射气源,以氧气为反应气源,采用多弧离子镀技术在基底表面制备氧化铬涂层。在本发明中,所述含钛高温合金的钛含量优选高于0.7wt%,更优选为0.75~3.50wt%,进一步优选为1.80~3.00wt%。在本发明中,所述含钛高温合金优选包括GH1035、GH2150、GH2696、GH761、GH903、GH4033、GH4037、GH4133、GH4698、GH4169、GH80、GH90或GH141。

本发明在基底表面制备氧化铬涂层之前,优选先对基底进行活化清洗。在本发明中,所述活化清洗的方法优选包括:采用丙酮超声清洗基底,将清洗后的基底置于多弧离子镀真空腔室中,抽真空至不大于6.0×10

在本发明中,所述金属铬的纯度优选为99.9%;所述靶材的形状优选为圆形,所述靶材的直径优选为50~200mm,更优选为100~150mm;所述靶材的个数优选为4~6个。在本发明中,所述基底优选设置于各阴极靶材中间,靶基距优选为20~50cm,更优选为30~40cm。

在本发明中,所述采用多弧离子镀技术在基底表面制备氧化铬涂层的方法优选包括:采用多弧离子镀技术在基底表面依次沉积铬过渡层和氧化铬涂层。在本发明中,沉积铬过渡层时,多弧离子镀的条件优选包括:气压为0.3~0.8Pa,靶材电流为60~120A,脉冲偏压为-100~-400V,所述气压优选由通入氩气控制。在本发明的具体实施例中,沉积铬过渡层时,多弧离子镀的条件更优选包括:通入氩气控制气压为0.5~0.7Pa,靶材电流为80~90A,脉冲偏压为-200~-300V。

在本发明中,所述铬过渡层的优选厚度为200~800nm,更优选为400~600nm。在本发明中,铬过渡层能够提高基底与氧化铬涂层的结合力。

在本发明中,沉积氧化铬涂层时,多弧离子镀的条件优选包括:气氛包括氧气和氩气,氧气和氩气的流量比为1:3~3:1,气压为0.3~0.8Pa,靶材电流为60~120A,脉冲偏压为-100~-400V。在本发明的具体实施例中,沉积氧化铬涂层时,多弧离子镀的条件更优选包括:控制氧气和氩气的流量比为1:2、2:1、1:3或1:1;气压为0.5~0.7Pa,靶材电流为80~90A,脉冲偏压为-200~-300V。

在本发明中,所述氧化铬涂层的厚度优选为1.0~8.0μm,更优选为4~6μm。

得到氧化铬涂层后,本发明将所述氧化铬涂层进行退火,得到氧化铬宽温域自润滑自修复涂层。在本发明中,所述退火的温度优选为980~1100℃,更优选为1000~1050℃;保温时间优选为2~10h,更优选为4~8h。在本发明中,由室温升至所述退火的温度的升温速率优选为5~15℃/min,更优选为6~14℃/min。在本发明中,所述退火优选在大气中进行。

本发明优选在所述退火后,将所得涂层自然冷却至室温,得到氧化铬宽温域自润滑自修复涂层。在本发明中,所述氧化铬宽温域自润滑自修复涂层的表面具有凸起网状织构形貌,主要成分为钛酸铬和氧化铬,具有高温润滑性能。

在本发明中,当所述氧化铬宽温域自润滑自修复涂层产生磨损后,优选通过再次退火修复磨损涂层。在本发明中,所述再次退火的温度优选为980~1100℃,更优选为1000~1050℃;保温时间优选为1~10h,更优选为2~8h。在本发明中,由室温升至所述再次退火的温度的升温速率优选为5~15℃/min,更优选为6~14℃/min。在本发明中,所述再次退火优选在大气中进行。本发明通过再次退火,利用高温元素扩散和氧化反应快速修复磨损涂层,实现涂层的自修复。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

(1)基底清洁:采用GH4169作为基底(钛含量0.75~1.15wt%),用丙酮超声清洁后置于多弧离子镀真空腔室中,抽真空至至3.0×10

(2)沉积铬过渡层:采用4个高纯铬(纯度99.9%)靶材,通入氩气控制气压0.50Pa,靶材电流90A,脉冲偏压-200V,沉积铬过渡层厚度为400nm;

(3)沉积氧化铬涂层:控制氧气和氩气的流量比(O

(4)退火:在大气中进行退火处理,退火温度为1000℃,升温速率为8℃/min,保温时间为4h,自然冷却至室温,得到氧化铬宽温域自润滑自修复涂层。

本实施例制备的氧化铬宽温域自润滑自修复涂层经摩擦后磨痕深度0.80μm,在大气中进行再次退火,退火的温度为1000℃,升温速率为8℃/min,保温时间为2h,自然冷却至室温,涂层磨痕完全修复。

实施例2

(1)基底清洁:采用GH4037作为基底(钛含量1.80~2.30wt%),用丙酮超声清洁后置于多弧离子镀真空腔室中,抽真空至至3.0×10

(2)沉积铬过渡层:采用6个高纯铬(纯度99.9%)靶材,通入氩气控制气压0.30Pa,靶材电流120A,脉冲偏压-400V,沉积铬过渡层厚度为600nm;

(3)沉积氧化铬涂层:控制氧气和氩气的流量比(O

(4)退火:在大气中进行退火处理,退火温度为1050℃,升温速率为14℃/min,保温时间为8h,自然冷却至室温,得到氧化铬宽温域自润滑自修复涂层。

本实施例制备的氧化铬宽温域自润滑自修复涂层经摩擦后磨痕深度3.50μm,在大气中进行再次退火,退火的温度为1050℃,升温速率为14℃/min,保温时间为6h,自然冷却至室温,涂层磨痕完全修复。

实施例3

(1)基底清洁:采用GH4133作为基底(钛含量2.50~3.00wt%),用丙酮超声清洁后置于多弧离子镀真空腔室中,抽真空至至3.0×10

(2)沉积铬过渡层:采用4个高纯铬(纯度99.9%)靶材,通入氩气控制气压0.80Pa,靶材电流60A,脉冲偏压-100V,沉积铬过渡层厚度为200nm;

(3)沉积氧化铬涂层:控制氧气和氩气的流量比(O

(4)退火:在大气中进行退火处理,退火温度为980℃,升温速率为6℃/min,保温时间为1h,自然冷却至室温,得到氧化铬宽温域自润滑自修复涂层。

本实施例制备的氧化铬宽温域自润滑自修复涂层经摩擦后磨痕深度0.50μm,在大气中进行再次退火,退火的温度为980℃,升温速率为6℃/min,保温时间为1h,自然冷却至室温,涂层磨痕完全修复。

实施例4

(1)基底清洁:采用GH141作为基底(钛含量3.00~3.50wt%),用丙酮超声清洁后置于多弧离子镀真空腔室中,抽真空至至3.0×10

(2)沉积铬过渡层:采用6个高纯铬(纯度99.9%)靶材,通入氩气控制气压0.50Pa,靶材电流80A,脉冲偏压-100V,沉积铬过渡层厚度为400nm;

(3)沉积氧化铬涂层:控制氧气和氩气的流量比(O

(4)退火:在大气中进行退火处理,退火温度为1000℃,升温速率为8℃/min,保温时间为4h,自然冷却至室温,得到氧化铬宽温域自润滑自修复涂层。

本实施例制备的氧化铬宽温域自润滑自修复涂层经摩擦后磨痕深度2.50μm,在大气中进行再次退火,退火的温度为1000℃,升温速率为8℃/min,保温时间为2h,自然冷却至室温,涂层磨痕完全修复。

测试例1

对实施例1制备的氧化铬宽温域自润滑自修复涂层进行场发射扫描电子显微镜(FESEM)结构表征,如图1所示。该涂层表面具有凸起类网状织构化形貌,主要成分为钛酸铬(Cr

测试例2

对实施例1制备的氧化铬宽温域自润滑自修复涂层进行室温到1000℃的宽温域自润滑性能测试,结果如表1和图2所示。

对实施例2~4制备的氧化铬宽温域自润滑自修复涂层进行室温到1000℃的宽温域自润滑性能测试,结果如表1所示。

表1实施例1~4制备的涂层从室温到1000℃的摩擦系数

由表1可以看出,本发明制备的氧化铬宽温域自润滑自修复涂层从室温到1000℃内均具有较低的摩擦系数,不大于0.30,具有良好的宽温域自润滑性能。

测试例3

对实施例1制备的氧化铬宽温域自润滑自修复涂层进行自修复性能测试,结果如图3~4所示。图3为实施例1制备的氧化铬宽温域自润滑自修复涂层经摩擦后表面的磨痕扫描电镜图(左侧)和磨痕深度图(右侧),图4为经再次退火修复后磨痕扫描电镜图(左侧)和磨痕深度图(右侧),说明该涂层经摩擦后表面存在明显磨痕(图3);通过再次退火后,磨痕已完全修复(图4),具有较好的自修复性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种氧化铬宽温域自润滑自修复涂层的制备方法

- 一种增材制造宽温域自润滑涂层刀具及其制备方法