复合板的制备方法、复合板和电子设备

文献发布时间:2023-06-19 11:30:53

技术领域

本申请涉及电子设备技术领域,具体而言,涉及一种复合板的制备方法、一种复合板和一种电子设备。

背景技术

随着电子设备的日益普及加工技术的提高,电子设备(智能手机)的外观表现力已发展成为电子设备的主要竞争点。

目前,在电子设备所使用板材的制备过程中,对板材的盖底处理过程中需要经过至少四次盖底油墨印刷以及一次脱模油墨印刷,受制于印制制程多,常影响大生产的良率以及产能。

此外,在目前的印刷过程中,油墨的性能、油墨的厚度管控效果较差,常常会影响到性能测试。

因此,为了降低成本,实现板材大批量生产效率和良率的提升、膜厚性能的控制,亟待一种可替代多次印刷盖底的方式。

本申请实施例的目的是提供一种复合板的制备方法、一种复合板和一种电子设备,本申请所提供的复合板的制备方法能够简化板材的制备难度同时还能够提升复合板管控效果,无需多次油墨印刷即可实现。

为了解决上述问题,本申请是这样实现的:

第一方面,本申请的实施例提供了一种复合板的制备方法,包括:

准备板材,板材包括第一面和第二面;

在板材的第二面上进行丝印处理以形成图案;

在具有图案的板材上形成纹理层;

对纹理层进行电镀处理以形成电镀层;

将膜层贴合于电镀层以形成复合板。

第二方面,本申请的实施例还提供了一种复合板,包括基板层、纹理层、电镀层和膜层,基板层包括相对的第一面和第二面,纹理层和电镀层依次层叠设于基板层的第二面,膜层贴合于电镀层背离纹理层的一侧面。

第三方面,本申请的实施例还提供了一种电子设备,包括如第一方面所提供的复合板的制备方法获得的复合板。或者,电子设备包括如第二方面所提供的复合板。

在本申请实施例中,复合板的制备方法包括:首先准备板材,板材包括第一面和第二面,其中,板材的第一面为外观面,板材的第二面为内侧面,当板材制成的复合板应用于电子设备,也就是说,板材的第二面朝向电子设备的内部,板材的第一面朝向用户展示。然后,在板材的第二面上进行丝印处理以形成图案,图案包括标识、标志等。值得说明的是,在对板材进行加工时,可以构造出多个层状结构,例如纹理层、硬化层,这些层状结构可以对丝印形成的图案起到保护的作用,从而可以避免图案被磨损。在具有图案的板材上形成纹理层,进一步地,在具有图案的板材上形成纹理层,通过设置纹理层可以改善板材的结构外观特性,使板材的第一面能够呈现出多种外形表现方式,例如,板材能够具有美学特征的线条、纹理或者花纹等。具体地,可以通过UV转印处理以在板材上形成纹理层。值得说明的是,UV转印处理是指采用液态UV胶水在紫外线光的照射下,会固化的现象来制备细微的纹理结构的工艺。具体地,可以使用UV飞碟机或平板转印台等设备,在板材的第二面上转印出纹理层,固化并备用。接着,将具有纹理层的板材,使用电子枪或磁控镀膜设备,在纹理层镀上所需要的电镀层。电镀层能够反射由板材的第一面所在一侧所透射的光线,进而使得纹理层能够体现出较好的外观装饰效果。电镀层包括至少一层的反射膜。值得说明的是,反射层为金属膜。

进一步地,将膜层贴合于电镀层上,具体地,膜层贴合在电镀层上背离纹理层的侧面上,由于膜层具有满足电子设备性能以及外观效果所需要的各种颜色,则通过在电镀层上贴合膜层即可满足电子设备的外观需求,进而可以减少或避免相关技术中通过油墨多次印刷而实现外观需求,在复合板的制备过程中可以有效降低生产成本,使该制备方法适应于大批量的量产需求,膜层管控效果好,能够确保复合板在性能测试中的良率。具体的,当电子设备具有深色外观需求,譬如:蓝色、黑色等,则此时膜层可以选择黑色膜层。当电子设备具有浅色外观需求时,则膜层可以选择灰色膜层,同时在膜片贴合于电镀层之间,可以在电镀层背离纹理层的侧面上增加一层油墨丝印盖底。也就是说,在深色外观需求下,膜层贴合的方式可以完全替代相关技术中的油墨印制过程。而在浅色外观需求下,膜层贴合的方式可以减少油墨印制次数,仅需要在贴膜层之前增加一次油墨印制。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获取其他的附图。

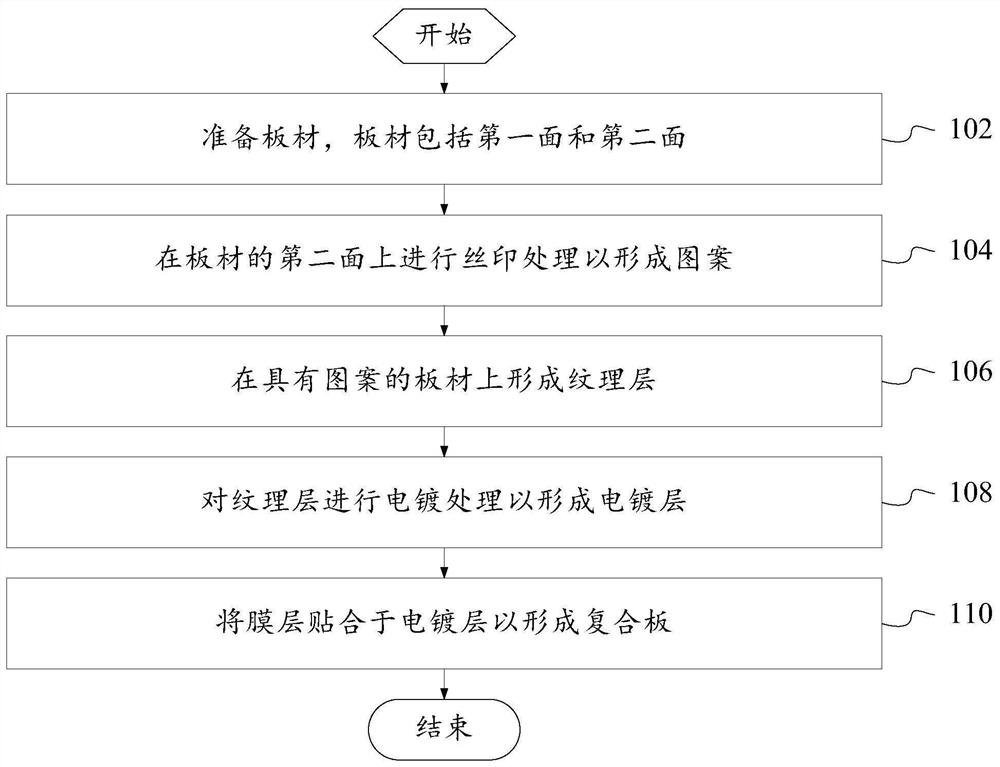

图1示出了本申请的一个实施例的复合板的制备方法的流程图之一;

图2示出了本申请的一个实施例的复合板的制备方法的流程图之二;

图3示出了本申请的一个实施例的复合板的制备方法的流程图之三;

图4示出了本申请的一个实施例的复合板的制备方法的流程图之四;

图5示出了本申请的一个实施例的复合板的制备方法的流程图之五;

图6示出了本申请的一个实施例的复合板的制备方法的流程图之六;

图7示出了本申请的一个实施例的复合板的制备方法的流程图之七;

图8示出了本申请的一个实施例的复合板的制备方法的流程图之八;

图9示出了本申请的一个实施例中复合板的结构示意图。

其中,图9中的附图标记与部件名称之间的对应关系为:

100复合板,101基板层,102丝印层,103纹理层,104电镀层,105胶水层,106膜层。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本申请的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

本申请实施例中提供的复合板主要用于电子设备,电子设备包括但不限于手机等电子设备、平板电脑、膝上型电脑、移动计算机、掌上游戏机等等。当然,也可以不限于电子设备,而应用于其他需要复合板的设备。

下面结合附图,对本申请实施例提出的复合板的制备方法、复合板100和电子设备进一步说明。

如图1示出了本申请实施例的复合板的制备方法的流程图之一。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤102,准备板材,板材包括第一面和第二面;

步骤104,在板材的第二面上进行丝印处理以形成图案;

步骤106,在具有图案的板材上形成纹理层;

步骤108,对纹理层进行电镀处理以形成电镀层;

步骤110,将膜层贴合于电镀层以形成复合板。

在本申请实施例中,复合板的制备方法包括:首先准备板材,板材包括第一面和第二面,其中,板材的第一面为外观面,板材的第二面为内侧面,当板材制成的复合板应用于电子设备,也就是说,板材的第二面朝向电子设备的内部,板材的第一面朝向用户展示。然后,在板材的第二面上进行丝印处理以形成图案,图案包括标识、标志等。值得说明的是,在对板材进行加工时,可以构造出多个层状结构,例如纹理层、硬化层,这些层状结构可以对丝印形成的图案起到保护的作用,从而可以避免图案被磨损。在具有图案的板材上形成纹理层,进一步地,在具有图案的板材上形成纹理层,通过设置纹理层可以改善板材的结构外观特性,使板材的第一面能够呈现出多种外形表现方式,例如,板材能够具有美学特征的线条、纹理或者花纹等。具体地,可以通过UV转印处理以在板材上形成纹理层。值得说明的是,UV转印处理是指采用液态UV胶水在紫外线光的照射下,会固化的现象来制备细微的纹理结构的工艺。具体地,可以使用UV飞碟机或平板转印台等设备,在板材的第二面上转印出纹理层,固化并备用。接着,将具有纹理层的板材,使用电子枪或磁控镀膜设备,在纹理层镀上所需要的电镀层。电镀层能够反射由板材的第一面所在一侧所透射的光线,进而使得纹理层能够体现出较好的外观装饰效果。电镀层包括至少一层的反射膜。值得说明的是,反射层为金属膜。

具体地,电镀层可以包括In/Sn层、TiO

进一步地,将膜层贴合于电镀层上,具体地,膜层贴合在电镀层上背离纹理层的侧面上,由于膜层具有满足电子设备性能以及外观效果所需要的各种颜色,则通过在电镀层上贴合膜层即可满足电子设备的外观需求,进而可以减少或避免相关技术中通过油墨多次印刷而实现外观需求,在复合板的制备过程中可以有效降低生产成本,使该制备方法适应于大批量的量产需求,膜层管控效果好,能够确保复合板在性能测试中的良率,优化制程管控,达到提升产能、稳定性能的效果,同时也能够降低产品的价格。具体地,可以采用贴合机台以完成膜片和具有电镀层的板材之间的贴合,大大提高产能和良率,降低成品价格。

具体的,当电子设备具有深色外观需求,譬如:蓝色、黑色等,则此时膜层可以选择黑色膜层。当电子设备具有浅色外观需求时,则膜层可以选择灰色膜层,同时在膜片贴合于电镀层之间,可以在电镀层背离纹理层的侧面上增加一层油墨丝印盖底。也就是说,在深色外观需求下,膜层贴合的方式可以完全替代相关技术中的油墨印制过程。而在浅色外观需求下,膜层贴合的方式可以减少油墨印制次数,仅需要在贴膜层之前增加一次油墨印制。

如图2示出了本申请实施例的复合板的制备方法的流程图之二。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤202,准备板材,板材包括第一面和第二面;

步骤204,在板材的第二面上进行丝印处理以形成图案;

步骤206,在具有图案的板材上形成纹理层;

步骤208,对纹理层进行电镀处理以形成电镀层;

步骤210,对膜层和电镀层中彼此靠近的贴合面中的至少一个贴合面涂覆粘结剂;

步骤212,将膜层和电镀层进行预压合以形成复合板。

在本申请实施例中,将膜片贴合于电镀层以形成复合板的具体步骤为:膜层和电镀层具有彼此靠近的贴合面,即膜层和电镀层分别具有相对应的贴合面,即贴合面为两个。先对两个贴合面中的至少一个贴合面涂敷粘结剂,通过粘结剂能够将膜层和电镀层进行可靠连接,防止在后续的加工工艺中,由于二者之间连接性能较弱而可能存在的分层情形。接着,对具有粘结剂的膜层和电镀层进行预压合,从而形成复合板。

具体地,粘结剂为OCA胶或热熔胶。OCA(Optically Clear Adhesive)用于胶结透明光学元件(如镜头等)的特种粘胶剂。具有无色透明、光透过率在90%以上、胶结强度良好,可在室温或中温下固化,且有固化收缩小等特点。热熔胶是一种可塑性的粘合剂,在一定温度范围内其物理状态随温度改变而改变,而化学特性不变,其无毒无味,属环保型化学产品。因其产品本身系固体,便于包装、运输、存储、无溶剂、无污染、无毒型;以及生产工艺简单,高附加值,黏合强度大、速度快等优点而备受青睐。

如图3示出了本申请实施例的复合板的制备方法的流程图之三。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤302,准备板材,板材包括第一面和第二面;

步骤304,在板材的第二面上进行丝印处理以形成图案;

步骤306,在具有图案的板材上形成纹理层;

步骤308,对纹理层进行电镀处理以形成电镀层;

步骤310,对膜层和电镀层中彼此靠近的贴合面中的至少一个贴合面涂覆粘结剂;

步骤312,对具有粘结剂的膜层和电镀层进行辊压处理。

在本申请实施例中,对于具有粘结剂、膜层、电镀层、纹理层的板材进行预压合的具体方式为辊压处理,令膜层和电镀层之间的粘结剂可以被均匀压平,使得膜层和电镀层能够通过粘结剂尽可能增加贴合面积,即可以通过辊轮对其进行辊压,通过对辊轮的压力、硬度等参数进行调整,从而可以令膜层和电镀层之间达到理想的贴合效果。此外,通过辊压处理可以进行预压合,即令膜层与板材成为一个整体,同时也便于后续工序的进行。值得说明的是,辊轮运动方向取决于操作方式,以便于生产取料。

如图4示出了本申请实施例的复合板的制备方法的流程图之四。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤402,准备板材,板材包括第一面和第二面;

步骤404,在板材的第二面上进行丝印处理以形成图案;

步骤406,在具有图案的板材上形成纹理层;

步骤408,对纹理层进行电镀处理以形成电镀层;

步骤410,对膜层和电镀层中彼此靠近的贴合面中的至少一个贴合面涂覆粘结剂;

步骤412,对具有粘结剂的膜层和电镀层进行辊压处理;

步骤414,准备第一模具和第二模具,将辊压处理后的板材置于第一模具上;

步骤416,将第一模具和第二模具合模,合模处理中控制第一模具和第二模具的温度位于130℃~150℃之间,合模压力位于15KG~25KG之间,以对膜层、粘结剂和电镀膜进行压合。

在本申请实施例中,对经过预压合后的膜片和板材进行二次压合,二次压合过程具体包括:首先准备第一模具和第二模具,第一模具和第二模具可以选自钢模或者硅胶模,其中,第一模具位于第二模具的下方。将辊压处理后的板材置于第一模具上,令第一模具和第二模具合模,即第二模具朝向第一模具运动,在合模过程中,控制第一模具和第二模具的温度位于130℃~150℃之间。其中,第一模具和第二模具的温度满足上述范围的前提下,第一模具的温度和第二模具的温度可以相等,也可以不等。进一步地,第一模具和第二模具的温度为130℃、135℃、140℃、145℃和150℃。进一步地,合模压力位于15KG~25KG之间。具体地,合模压力为15KG、18KG、20KG、25KG,从而可以令粘结剂更好地与膜层和电镀层贴合,即粘结剂可以与膜层和电镀层之间充分粘结,并且避免在粘结过程中出现气泡而影响粘结可靠性。

如图5示出了本申请实施例的复合板的制备方法的流程图之五。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤502,准备板材,板材包括第一面和第二面;

步骤504,在板材的第二面上进行丝印处理以形成图案;

步骤506,在具有图案的板材上形成纹理层;

步骤508,对纹理层进行电镀处理以形成电镀层;

步骤510,对膜层和电镀层中彼此靠近的贴合面中的至少一个贴合面涂覆粘结剂;

步骤512,对具有粘结剂的膜层和电镀层进行辊压处理;

步骤514,准备第一模具和第二模具,在第一模具上依次放置硅胶垫和玻璃板;

步骤516,将辊压后的板材放置于玻璃板上;

步骤518,将遮挡布盖设于具有粘结剂的板材上;

步骤520,将第一模具和第二模具合模,合模处理中控制第一模具和第二模具的温度位于130℃~150℃之间,合模压力位于15KG~25KG之间,以对膜层、胶水层和电镀膜进行压合。

在本申请实施例中,在合模过程中,准备第一模具和第二模具后,由于第一模具用于放置板材,因此可以在第一模具上依次放置硅胶垫和玻璃板,即硅胶垫放置在第一模具上,玻璃板放置于硅胶垫上,辊压处理之后的板材放置于玻璃板上,玻璃板能够为板材提供支撑面,避免由于支撑面的不平整而直接影响复合板的平整度。此外,硅胶垫为玻璃板和复合板提供缓冲余量,在合模压力下,复合板受到合模压力而会发生变形,由于复合板各个位置处的平整度可能存在一些偏差,通过设置硅胶垫可以令复合板各个位置都可以受到有效压合,令复合板中膜层和电镀层之间的贴合更加充分可靠。进一步地,在具有粘结剂的板材上盖设遮挡布,从而避免在合模处理过程中,对复合板的外表面造成损伤。

如图6示出了本申请实施例的复合板的制备方法的流程图之六。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤602,准备板材,板材包括第一面和第二面;

步骤604,在板材的第二面上进行丝印处理以形成图案;

步骤606,在具有图案的板材上形成纹理层;

步骤608,对纹理层进行电镀处理以形成电镀层;

步骤610,对膜层和电镀层中彼此靠近的贴合面中的至少一个贴合面涂覆粘结剂;

步骤612,对具有粘结剂的膜层和电镀层进行辊压处理;

步骤614,准备第一模具和第二模具,在第一模具上依次放置硅胶垫和玻璃板;

步骤616,将辊压后的板材放置于玻璃板上;

步骤618,将遮挡布盖设于具有粘结剂的板材上;

步骤620,将第一模具和第二模具合模,合模处理中控制第一模具和第二模具的温度位于130℃~150℃之间,合模压力位于15KG~25KG之间,以对膜层、胶水层和电镀膜进行压合;

步骤622,对经过合模处理后的板材进行热弯成型处理;

步骤624,对经过热弯成型后的板材的第一面进行硬化处理以形成硬化层。

在本申请实施例中,在合模处理后,对板材进行热弯成型处理,从而可以加工结构复杂的复合板,以适应不同的需求。具体地,热弯成型处理过程包括,将板材进行高温加热烘烤后,使得板材软化,从而可以进行加压造型。热弯成型过程中包括上模和下模,控制上模温度大于等于130℃,小于等于170℃,优选地,上模温度为150℃。控制上模温度大于等于110℃,小于等于150℃,优选地,上模温度为130℃。高压烤盘温度大于等于330℃,小于等于370℃,优选地,高压烤盘温度为350℃。值得说明的是,在高压处理之后,板材的第二面达因值需满足32~34范围内。

进一步地,对热弯成型后的板材的第一面进行硬化处理,即对板材的外观面进行硬化处理,从而可以在板材的外观面形成硬化层,硬化层能够增加复合板的耐摩擦性能。具体地,构成硬化层的硬化材料可以为聚氨酯丙烯酸酯添加有机硅树脂和全氟聚醚丙烯酸酯。进一步地,可以通过淋涂UV硬化液,在光固化后对复合板设置保护膜以备用。

进一步地,对经过热弯成型后的板材的第一面进行硬化处理以形成硬化层的步骤之后,还可以对硬化后的复合板进行CNC加工,以去除边角余料,获得最终需要的组装配合尺寸的复合板。具体地,CNC加工通常是指计算机数字化控制精密机械加工,CNC加工车床、CNC加工铣床、CNC加工镗铣床等。

如图7示出了本申请实施例的复合板的制备方法的流程图之七。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤702,准备板材,板材包括第一面和第二面;

步骤704,在板材的第二面上进行丝印处理以形成图案;

步骤706,对具有图案的板材进行胶印处理;

步骤708,在具有图案的板材上形成纹理层;

步骤710,对纹理层进行电镀处理以形成电镀层;

步骤712,将膜层贴合于电镀层以形成复合板。

在本申请实施例中,在板材上形成图案之后,在板材上形成纹理层之前,可以对具有图案的板材进行胶印处理,从而在板材上形成颜色层,使得复合板具有所需颜色。具体地,颜色层包括至少一层单色油墨,例如红色、绿色、蓝色等,当颜色层包括多层不同颜色的单色油墨时,还可以实现颜色渐变效果。

如图8示出了本申请实施例的复合板的制备方法的流程图之八。

本申请的实施例提供了一种复合板的制备方法,包括:

步骤802,获取PC板与PMMA板堆叠形成的板材,PC板包括板材的第二面,PMMA板包括板材的第一面;

步骤804,在板材的第二面上进行丝印处理以形成图案;

步骤806,在具有图案的板材上形成纹理层;

步骤808,对纹理层进行电镀处理以形成电镀层;

步骤810,将膜层贴合于电镀层以形成复合板。

在本申请实施例中,板材可以选择PC板和PMMA板所组合形成的复合板材。具体地,PC板和PMMA板层叠形成板材,PC板上背离PMMA板的侧面构成板材的第二面,PMMA板上背离PC板的侧面构成板材的第一面。具体地,PC,即Polycarbonate,中文名称为聚碳酸酯,是一种强韧的热塑性树脂聚碳酸酯,拥有无色透明、耐热、抗冲击等特性,具备良好的机械性能。PMMA,即Polymethyl Methacrylate,中文名称为聚甲基丙烯酸甲酯,俗称有机玻璃,是迄今为止合成透明材料中质地最优异,且价格又比较适宜的品种,并且在破碎时不易产生尖锐的碎片,还具有较佳的外观和易加工的性能。

本申请第二方面的实施例还提供了一种复合板100,如图9所示,包括基板层101、纹理层103、电镀层104和膜层106,基板层101包括相对的第一面和第二面,纹理层103和电镀层104依次层叠设于基板层101的第二面,膜层106贴合于电镀层104背离纹理层103的一侧面。

在本申请实施例中,复合板100包括基板层101、纹理层103、电镀层104和膜层106,基板层101包括相对的第一面和第二面,纹理层103和电镀层104依次层叠设于基板层101的第二面,基板层101的第二面为内侧面,基板层101的第一面朝向用户展示,为外观面。纹理层103可以改善板材的结构外观特性,使板材的第一面能够呈现出多种外形表现方式,例如,板材能够具有美学特征的线条、纹理或者花纹等。具体地,可以通过UV转印处理以在板材上形成纹理层103。值得说明的是,UV转印处理是指采用液态UV胶水在紫外线光的照射下,会固化的现象来制备细微的纹理结构的工艺。具体地,可以使用UV飞碟机或平板转印台等设备,在板材的第二面上转印出纹理层103,固化并备用。接着,将具有纹理层103的板材,使用电子枪或磁控镀膜设备,在纹理层103镀上所需要的电镀层104。电镀层104能够反射由板材的第一面所在一侧所透射的光线,进而使得纹理层103能够体现出较好的外观装饰效果。电镀层104包括至少一层的反射膜。值得说明的是,反射层为金属膜。

进一步地,膜层106贴合在电镀层104上背离纹理层103的侧面上,由于膜层106具有满足电子设备性能以及外观效果所需要的各种颜色,则通过在电镀层104上贴合膜层106即可满足电子设备的外观需求,进而可以减少或避免相关技术中通过油墨多次印刷而实现外观需求,在复合板100的制备过程中可以有效降低生产成本,使该制备方法适应于大批量的量产需求,膜层106管控效果好,能够确保复合板100在性能测试中的良率。具体的,当电子设备具有深色外观需求,譬如:蓝色、黑色等,则此时膜层106可以选择黑色膜层106。当电子设备具有浅色外观需求时,则膜层106可以选择灰色膜层106,同时在膜片贴合于电镀层104之间,可以在电镀层104背离纹理层103的侧面上增加一层油墨丝印盖底。也就是说,在深色外观需求下,膜层106贴合的方式可以完全替代相关技术中的油墨印制过程。而在浅色外观需求下,膜层106贴合的方式可以减少油墨印制次数,仅需要在贴膜层106之前增加一次油墨印制。

在一个具体的实施例中,进一步地,如图9所示,复合板100还包括胶水层105,胶水层105设于电镀层104和膜层106之间。

在本申请实施例中,复合板100还包括胶水层105,胶水层105设于电镀层104和膜层106之间。在预压合过程中,存在于膜层106和电镀层104之间的粘结剂收到挤压而被均匀涂抹于膜层106和电镀层104之间以形成胶水层105,胶水层105能够将膜层106和电镀层104进行可靠连接,防止在后续的加工工艺中,由于二者之间连接性能较弱而可能存在的分层情形。具体地,胶水层105包括OCA胶或热熔胶。OCA(Optically Clear Adhesive)用于胶结透明光学元件(如镜头等)的特种粘胶剂。具有无色透明、光透过率在90%以上、胶结强度良好,可在室温或中温下固化,且有固化收缩小等特点。热熔胶是一种可塑性的粘合剂,在一定温度范围内其物理状态随温度改变而改变,而化学特性不变,其无毒无味,属环保型化学产品。因其产品本身系固体,便于包装、运输、存储、无溶剂、无污染、无毒型;以及生产工艺简单,高附加值,黏合强度大、速度快等优点而备受青睐。

在一个具体的实施例中,进一步地,如图9所示,复合板100还包括丝印层102,丝印层102设于基板层101与纹理层103之间。

在本申请实施例中,在基板层101和纹理层103之间设置丝印层102,丝印层102上设有图案。

在一个具体的实施例中,进一步地,复合板100还包括硬化层,硬化层设于基板层101的第一面。

在本申请实施例中,对基板层101的第一面进行硬化处理,即对基板层101的外观面进行硬化处理,从而可以在基板层101的外观面形成硬化层,硬化层能够增加复合板100的耐摩擦性能。具体地,构成硬化层的硬化材料可以为聚氨酯丙烯酸酯添加有机硅树脂和全氟聚醚丙烯酸酯。进一步地,可以通过淋涂UV硬化液,在光固化后对复合板100设置保护膜以备用。

在一个具体的实施例中,进一步地,膜层106为PC膜层或PET膜层。

在本申请实施例中,膜层106可以为PC膜层,即Polycarbonate,中文名称为聚碳酸酯,是一种强韧的热塑性树脂聚碳酸酯,拥有无色透明、耐热、抗冲击等特性,具备良好的机械性能。膜层106也可以为PET膜层,即Polyethylene terephthalate,中文名称聚对苯二甲酸乙二醇酯,具有优良的电绝缘性能、抗蠕变性能以及耐疲劳性能。PMMA,即PolymethylMethacrylate,中文名称为聚甲基丙烯酸甲酯,俗称有机玻璃,是迄今为止合成透明材料中质地最优异,且价格又比较适宜的品种,并且在破碎时不易产生尖锐的碎片,还具有较佳的外观和易加工的性能。

在一个具体的实施例中,复合板的制备过程包括:

1、板材印刷LOGO

产品可以采用丝网印刷镜面银LOGO。LOGO颜色取决于所需颜色;

晾干、烘烤备用。

2、胶印颜色

将丝印完LOGO产品,使用涂布胶印设备胶印出所需要的颜色,固化后备用。

3、UV纹理转印

将胶印颜色后的产品,使用UV飞碟机或平板机转印机台,转印出UV纹理后,固化备用。

4、电镀

将转印好UV纹理产品,使用电子枪、磁控镀膜设备,镀所需要的镀层。镀层颜色效果取决于产品所需颜色,覆膜保护后备用,板材上原始保护膜不能更换。

5、贴合膜片

将镀好产品,撕去保护膜后,固定在贴膜机台使其稳定。

其中,关于2.5D复合板的第一贴合实施例方式:

1)贴合尺寸:1出8和1出4的满版贴合380*480mm。可根据调整机台和辊轮参数进行调整。复合板材厚度可为:0.65mm-0.8mm。

2)产品使用OCA胶或热熔胶涂布的PC或PET黑膜,通过调整辊轮的压力、硬度等参数达到理想贴合效果。辊轮运动方向取决于操作方式,便于生产取料。

3)方法所用到的薄膜材料

膜层为PC黑膜或PET黑膜,膜层厚度0.05mm-0.3mm,膜层来料涂布有OCA光学胶或热熔胶。

4)膜层所需物性

物理性:表面达因值需达到测试值32-36。

机械性能:拉升强度要求根据测试方式ISO527标准达到60Mpa,弯曲强度要求依据测试方法ISO178标准达到92Mpa。

耐温性能:维卡软化点要求依据测试方法ISO306标准达到148℃以上。

阻燃性能:防火阻燃等级依据测试欧盟方法达到VTM0,V0级别。

5)粘结剂所需物性

方法所用到的OCA光学胶或热熔胶:胶水透过率需达到90%以上。热熔胶在4um厚度情况下,透过率达到90%,胶水体系为:PE热熔胶体系,胶水中聚烯烃比例为20%。

其中,关于3D复合板的第二贴合实施例方式:

1)将具有电镀层的板材固定在贴合机台后,对板材进行均匀条状点胶。本实施例中的贴合尺寸:1出8和1出6的满版贴合380*480mm。可根据调整机台和辊轮参数进行调整。

其中,复合板材厚度可为:0.65mm-0.8mm。

2)将膜层精准对位预贴合后,通过辊轮辊压胶水均匀,达到完整贴合状态。

3)本方式所用到的薄膜材料:

材质:PC黑膜。

薄膜厚度:0.05mm-0.3mm。

物理性:表面达因值需达到测试值38-46,表面达因值可以通过处理方法根据需要进行调整。

机械性能:拉升强度要求根据测试方式ISO527标准达到60Mpa,弯曲强度要求依据测试方法ISO178标准达到92Mpa。

耐温性能:维卡软化点要求依据测试方法ISO306标准达到148℃以上。

阻燃性能:防火阻燃等级依据测试欧盟方法达到VTM0,V0级别。

4)粘结剂所需物性

热熔胶胶水,主要成分是:聚烯烃树脂,相对密度1,固体含量wt%24-28,pH值9-11,粘度mpa-s:1-200,熔点80℃,固化条件需满足常规附着力等测试要求;所需拉拔力测试为:30N-36N,热熔胶膜厚度7μm-15μm。

5)贴合机台要求

平板贴合机适用于涂布热熔胶贴合产品。机台特点:真空平板贴合,需将机器设备平台加热到140℃,抽真空,以20KG压力加压贴合,材料:0.05mmPC黑膜,热熔胶膜厚度7-15um。

贴合机台:真空平板贴合机。

贴合参数:真空到达延时贴合:5秒、真空延时贴合:10秒、保持贴合:60秒、破真空贴合:1秒、贴合上升延时:5秒、温度:140度。

6)高压成型

将产品进行高温加热烘烤后,使PC层与PMMA层软化后,进行加压造型。

模具温度:上模温度150±20℃,下模具温度130±20℃。高压烤盘温度:350±20℃。高压后所需PC表面达因值:32-34。

7)表面淋涂硬化液

将贴合固化后的产品,撕去表面保护膜后,通过淋涂UV硬化液,光固化后覆保护膜备用。

6、CNC成型

将淋涂后产品(2.5D复合板和3D复合板)根据所需的尺寸CNC出造型。

本申请的第三方面的实施例还提供了一种电子设备,包括如第一方面所提供的复合板的制备方法获得的复合板。或者,电子设备包括如第二方面所提供的复合板。

本申请的实施例所提供的电子设备包括前述实施例中所提到的复合板,或者以前述实施例中的制备方法所制备的复合板,所以该电子设备具有上述复合板或者制备方法的全部有益效果,在此不再赘述。

需要说明的是,在本申请中,术语“多个”则指两个或两个以上,除非另有明确的限定。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本申请实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

上面结合附图对本申请的实施例进行了描述,但是本申请并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本申请的启示下,在不脱离本申请宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本申请的保护之内。

- 复合板的制备方法、复合板和电子设备

- 电子设备壳体及其制备方法、电子设备、复合板材和制备电子设备壳体的设备