一种微针及其制造方法

文献发布时间:2023-06-19 12:02:28

本申请是申请人提交的申请号为201580078126.3、发明名称为“一种微针及其制造方法”的申请的分案申请。母案申请日为2015年12月10日,最早优先权日为2015年03月23日。

技术领域

本发明与微针及其制造方法相关,所述微针采用注塑成形法并使用聚乙醇酸(PGA)、聚乳酸(PLA)以及它们的共聚物。

背景技术

在经皮给药法中,皮肤角质层阻碍药物透过,因此简单地将药物涂敷于皮肤表面则无法使药物充分透过。与涂敷法相比,用微小的针头、亦即微针在角质层穿孔的方法能显著提高药物的透过效率。微针矩阵是在基板上集成众多此类微针而成的。此外还有一种便于使用的微针贴,其是在微针矩阵上设置粘接带或覆盖膜等制成,其中前者用来使微针矩阵粘附于皮肤,后者则用来在使用前保持无菌状态。在这里,带是指在薄膜或布又或者纸上涂敷粘着剂而成者。

根据所用的材料是金属还是树脂,微针的制造方法有很大的区别,迄今为止业内公布了针对多种制造方法的尝试。用树脂制成的微针容易加工且可以制作多种形状的微针,所以目前正在进行众多相关的探讨。例如已公布的报告有,用加热针融化树脂平板后牵拉成形的方法(专利文献1、2);在铸模中注入水溶性聚合物的水溶液后,将其干燥固化来制作的方法(专利文献3、4);将融化状态的聚乙醇酸微针型挤压后在低温下固化来制造的方法(专利文献5);通过注塑成形聚乙醇酸来制造的方法(专利文献6)等。

“注塑成形法”是一种公知的方法,其在高温下熔化热可塑性树脂等,将其高压注入低温模具中固化。用于注塑成形的树脂可举:聚乙烯树脂、聚丙烯树脂、聚酰胺树脂等通用树脂;聚碳酸脂树脂、改性聚苯醚树脂、聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二酯树脂等工程塑料。用于微针的热可塑性树脂以能够在生物体内分解从而保障安全性的树脂为佳,如聚乙醇酸树脂、聚乳酸以及它们的共聚物等;另一方面,聚对苯二甲酸丁二醇酯树脂因万一残留生物体内时不能在其中分解,故不是理想的材料。

调节注塑成形条件从而提高晶度,便可以提高聚乙醇酸的强度(专利文献7)。据了解,要想获取晶度为5%以上的聚乙醇酸,在树脂温度230至270℃、模具温度80至130℃等较高温条件下注塑成形为较佳(专利文献8)。这些聚乙醇酸成形品是用于生活工业用途的产品,并不暗示用于微针时其物理性质与结晶性之间的关系,更无法预料成形时是否会因晶化导致微针物理性质完全被改变。

另外,关于利用注塑成形法制造微针,迄今尚未发现根据“要想穿透皮肤,每根针的压缩强度必须在0.056N以上”这一经验法则(非专利文献1)揭示成形条件(尤其是模具温度)与微针物理性质之间的关联的文献。更不存在关于利用聚乙醇酸、聚乳酸以及它们的共聚物作为材料,利用注塑成形方法制造具有锐利前端部微针的条件进行了详细研究的报告。

参考文献

[专利文献]

[专利文献1]WO2008/093679号公报(再表、medrx)

[专利文献2]WO2010/016218号公报(再表、香川大学)

[专利文献3]特开2008-142183号公报(富士薄膜)

[专利文献4]特开2010-082401号公报(CosMED)

[专利文献5]WO2012-057345号公报(帝人)

[专利文献6]特开2014-079557号公报(CosMED、台阶部)

[专利文献7]特开2008-260902号公报(kureha)

[专利文献8]特开2010-056400号公报(东京大学)

[非专利文献]

[非专利文献1]S.P.Davis及其他,Journal of Biomechanics,Elsevier,2004年,37卷,1155-1163页

发明内容

发明要解决的课题

本发明要解决的课题是,为了利用注塑成形法制造具有锐利前端部的微针,探讨微针的晶度、与材料物理性质和制造方法之间的关联,从而提供一种性能卓越的微针的制造方法。

解决课题的手段

本发明是为了解决上述课题而实施的,与本发明相关的利用注塑成形法的微针制造方法的特征在于,其以聚乙醇酸、聚乳酸或两者的共聚物、又或它们的混合物为材料,通过利用注塑成形法,使所述材料的晶度达到21%以上、前端部的轴向收缩率达到99%以上。

在注塑成形机上安装用于注塑成形微针的模具后,向该注塑成形机提供由以聚乙醇酸为主原料的热可塑性树脂材料组成的颗粒,在炉缸温度230至280℃、模具温度60至130℃、注塑压力1000至1500KPa下注塑成形,便可以实现20%以上的晶度。

本发明的特征在于注塑压力在1000至1500KPa,模具温度设在60至130℃之间,通过在上述条件下注塑成形来进行晶化,获得不会发生时变的物理性质卓越的微针。

热可塑性树脂材料可以单独使用聚乙醇酸、聚乳酸或这些物质的共聚物,也可以使用它们的混合物。另外,在不阻碍本发明目的的范围内,可以添加无机填充物、其他热可塑性树脂等的组合物。

具体来说,可以使用对于100重量份的聚乙醇酸配合0至20重量份的无机填充物、0至30重量份的其他热可塑性树脂等的组合物(compound)。如果无机填充物或其他热可塑性树脂超过20重量份,则所得到的注塑成形物的耐冲击强度、强韧性不足,并可能降低融化加工性。

无机填充物可举:二氧化硅、二氧化钛、碳酸钙、硅酸钙等。这些物质分别可以单独使用或两种以上组合使用。

其他热可塑性树脂可举ε-己内酯的单独聚合体及共聚物、TPX等。这些热可塑性树脂分别可以单独使用或两种以上组合使用。对于100重量份的聚乙醇酸,通常使用0至30重量份的其他热可塑性树脂。

采用本发明规定的恰当的注塑成形条件使聚乙醇酸的晶度达到21%以上,可以使微针恰好充满型腔从而获得足够长且压缩应力强的微针。压缩该微针将会显示出明显的屈服点。相反,如果晶化不足则不会显示出明显的屈服点而是平滑地弯曲,且杨氏模量也小。每根微针在屈服点下的压缩强度在0.070N左右。采用纯树脂且具有如此高压缩强度的微针注塑成形物在以往的注塑成形微针中是未曾有过的。如实施例和比较例中所示,如果注塑成形条件不利于晶化,即使同样是以聚乙醇酸为原料也会导致注塑成形物的针形参差不齐、密度小且压缩强度也小。

通过将聚乙醇酸的注塑成形条件最优化,提高了晶度,进而获得了以往产品不具有的细长针且刚度极高以及具有粘性的微针。通过提高晶化以提高压缩强度,这对于微针的性质极其重要。

高晶度的聚乙醇酸微针的每根针的压缩强度为约0.07N,超过了0.056N(非专利文献1)的值,因此可确保刺入皮肤。相反,如果晶度低,则在多数情况下没有明显的屈服点。即使观测到屈服点,每根针的压缩强度只有0.03至0.05N,而这一强度不足以确保刺入皮肤。

提高晶度的聚乙醇酸微针的重要特征是形状的时变极小。如果晶度低,在室温下保存时也会逐渐进行晶化,同时针高降低并且基础部也会收缩变形。相反,如果在成形时就晶化则完全不会发生这种变形,针也不会在保存过程中发生变形。这是与本发明相关的微针的重大特征。在公知的报告(专利文献8)中,为了提高聚乙醇酸成形物的晶度,在非晶状态或低晶化状态下成形后暴露在高温下(热处理)以促进晶化从而得到晶化的成形品。但该方法不能用来成形微针。其原因是,对于非晶态下注塑成形的微针进行热处理会使针弯曲或明显缩短从而使耐用性变差。

调节模具温度和注塑压力,对于实际利用注塑成形法制作高晶度的微针十分重要。本发明的特征在于将注塑压力设在1000至1500KPa、模具温度设在60至130℃,于是获得了卓越的微针。微针是小型成形物故模具温度会很快冷却,所以注塑成形周期可以缩短到10秒至30秒。

微针的形状可以是中途不设台阶部的直针,但也可以在中途设一到三个台阶部。将针高定义为从基板到微针前端的长度,则针高在0.1mm至1.5mm较佳,而0.2至0.8mm更佳。如果针高小于0.1mm则难以透过皮肤。另外如果大于1.5mm则刺入太深,容易发生疼痛、出血等问题。微针间的间隙以0.2mm以上到1.5mm之间为佳。如果间隙小于0.2mm则微针的密度过高难以插入皮肤内,如果大于1.5mm则密度太疏,微针矩阵的单位面积投药量减少。

基板的中央部矗立着众多微针,所述基板可以为任意形状,如圆形、椭圆形、正方形等。微针的形状可以是圆锥形、圆台形、四棱锥形、三棱锥形、成层火山状等,考虑到插入皮肤内时的阻力,其中以圆锥形、圆台形、成层火山状为最佳。

微针的基板以具有凹凸结构(而非平坦的平面)为佳、厚度则以0.3mm至10mm为较佳。有凸凹结构可以提高机械强度,此外还具备时变导致的变形较少的优点。凸凹结构还包括设置孔的情形。

基板的凸部以约0.2至10mm为较佳,凹部以0.2mm以上为较佳,基板的凹部深度最大可以与基础厚度相同。相对于基板全部面积,基板凹部所占的比率以10%至90%为佳。如果凹部比率在10%以下则形成凹凸的优点不明显。另外如果大于90%则基板整体变薄,可能降低微针矩阵的机械强度。

当需要将药物保持在微针上并送达体内时,药物仅保持在前端部为佳。这里所指的药物是指作用于皮肤或者透过皮肤发生某种有益作用的化合物。适合本发明的目的的药物实例可举生理活性肽类及其衍生物、核酸、寡核苷酸、各种抗原蛋白、细菌、病毒片断等。

上述生理活性肽类及其衍生物的例子可举:降钙素、促肾上腺皮质激素、副甲状腺素(PTH)、hPTH(1→34)、胰岛素、促胰液素、催产素、血管收缩素、β-内啡肽、胰高血糖素、血管升压素、生长抑素、胃泌素、促黄体激素释放激素、脑啡肽、神经降压素、心房利钠肽、生长激素、生长激素释放素、缓激肽、P物质、强啡肽、促甲状腺激素、催乳素、干扰素、白细胞介素、G-CSF、谷胱甘肽过氧化物酶、超氧化物歧化酶、去氨加压素、生长调节素、内皮素、以及上述物质的盐等。抗原蛋白可举:流感抗原、HBs表面抗原、HBe抗原等。

当在微针的前端涂敷药物溶液从而将药物粘附到微针前端时,为了提高药物的粘附力以便在刺入时不易被剥落,最好在药物水溶液中溶解共存物质,并且在涂敷干燥后使药物与共存物质同时粘附在微针上。共存物质应为不损害药物稳定性的物质,例如玻尿酸、胶原蛋白或糊精、右旋糖酐、软骨素、羟丙基纤维素、乙基纤维素等水溶性高分子物质;葡萄糖、蔗糖、麦芽糖、海藻糖等低分子糖类以及上述物质的混合物为佳。根据需要还可以与防氧化剂、表面活性剂等共存。

药物溶液涂敷在从微针的前端部起至500μm的范围为佳。

有益效果

以聚乙醇酸、聚乳酸或两者的共聚物、又或它们的混合物为材料,利用注塑成形法制造的晶度为21%以上的微针能够确保刺入皮肤所需的强度并且针插入皮肤时不会弯曲。且由于其具有生物分解性,所以当发生折断等事故时会安全。注塑成形法易于大量生产,利用本方法可以廉价提供高质量的微针。

以聚乙醇酸为材料,在模具温度60至130℃、注塑压力1000至1500KPa下注塑成形,则所制成的微针的晶度可以达到21%以上,微针矩阵可确保能够刺入并且能够长时间保存。

附图说明

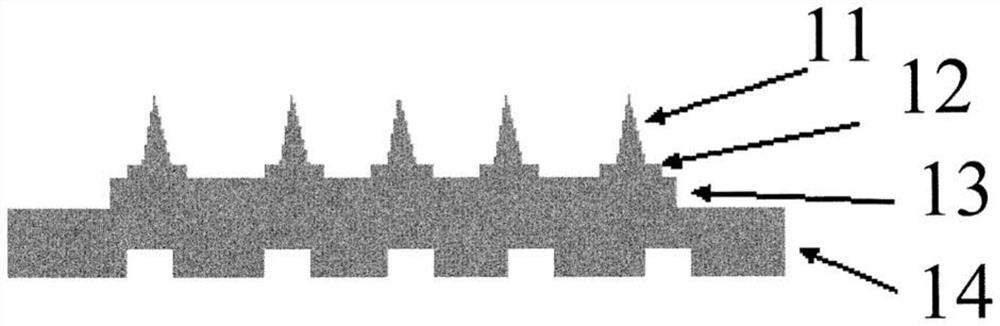

[图1]图1是微针矩阵剖面的示意图。

[图2]图2是实施例1微针矩阵的微针的显微镜照片。

[图3]图3是实施例1的微针矩阵的表面(右)及背面(左)照片。

[图4]图4是比较例1的微针矩阵的微针的显微镜照片。

[图5]图5是60℃、24小时后的实施例1的微针矩阵的显微镜照片。

[图6]图6是60℃24小时后的比较例1的微针矩阵的显微镜照片。

[图7]图7是实施例1和比较例1的微针贴的压缩-变形曲线图。

[图8]图8是实施例1的微针在经皮给药后的显微镜照片。

[图9]图9是比较例1的微针经皮给药后的显微镜照片。

[图10]图10是实施例9的微针的显微镜照片。

[图11]图11是实施例1的微针矩阵在40℃下经过3个月后的横向显微镜照片。

[图12]图12是实施例9的微针矩阵在40℃下经过3个月后的横向显微镜照片。

具体实施方式

下面根据实施例对本发明的实施方式进行说明。但本发明并非受实施例的内容的限定。

图1是表示典型的具有2段结构的微针矩阵的剖面示意图。微针具有前端部11和基底部12。基板14具有基板台部13并且设有凹凸。

关于聚乙醇酸,可以较佳地使用:(a)在温度(250℃)、剪切速率100/sec下测量的融化粘度η*为500至1000Pa·s;(b)融点Tm在220℃以上、(c)密度为约1.5g/cm

在下面的实施例及比较例中使用了聚乙醇酸(高纯度Kuredux:(株)kureha制造)。

(1.利用注塑成形法制造高晶化微针)

在注塑成形机(法那克(株))上安装模具,将聚乙醇酸融化后注塑成形。在炉缸温度235℃、注塑压力1350KPa、模具温度120℃下注塑成形后,取出图1所示剖面形状的乳白色微针矩阵。图2表示得到的微针矩阵的微针部分的显微镜照片;图3表示该微针矩阵的表面及背面照片。矩阵上的微针总数为458根,微针形状为圆台形。将该微针矩阵设为实施例1。

实施例1的微针呈如图1所示的2段结构。其尺寸为,基底部直径0.13mm,基底部高0.1mm,前端部顶点直径0.034mm,前端部底直径0.062mm,前端部高0.3mm。微针间的距离为0.4mm。基板为长径1.4mm、短径1.2mm、厚度1.0mm的椭圆形,其上部具有厚度1.0mm的基板台部。基板的下部具有凹凸结构而非平坦面,具有深0.5mm的格状孔。

另外,基底部高加上前端部高的合计值即为微针的针高。

分别设各不相同的模具温度,其他条件与实施例1相同,在上述条件下制作实施例2到实施例8的微针矩阵。结果如表2所示。其中实施例8的微针为1段结构。1段结构是指,未设置基底部而仅由前端部构成的微针。

(2.利用注塑成形法制造低晶化微针)

模具温度设为40-50℃,在与实施例1大致相同的条件下注塑成形微针矩阵。图4表示所得到的微针的显微镜照片。制作出大致透明的微针矩阵,其中,所述微针矩阵具有前端部高约0.25mm的圆台形微针,所述微针的前端部顶点直径为约0.038mm。将该微针矩阵作为比较例1。

分别设各不相同的炉缸温度及模具温度,同样制作出比较例2至比较例4的微针矩阵。结果如表2所示。请注意比较例4的微针为1段型而不是2段型。

(3.微针的持续加热稳定性)

将用聚乙醇酸制造的微针矩阵放进1,2-二氯乙烷中会沈入底部。而在1,2-二氯乙烷中添加并混合四盐化碳素后不久,微针矩阵会浮起。在微针矩阵即不浮起又不沉淀时,用7本组比重计((株)相互理化学硝子制作所)求出1,2-二氯乙烷和四盐化碳素的混合液的密度,并且将该密度作为微针矩阵的密度。

根据用聚乙醇酸制造的微针矩阵的密度ρ(g/cm

X=(1/ρ

上式中,ρ

测量在60℃下保持24小时后的密度及尺寸变化,对微针矩阵的时变稳定性进行了研究。

图5、图6表示将实施例1及比较例1的微针矩阵放置在60℃下经过24小时后的照片。另外,表1表示它们的密度和晶度。可以看出,在晶度低的比较例1中,在放置期间进行晶化且密度上升且伴随着异常变形。

[表1]

实施例1和比较例1中微针陈列的加热前后物性

而在已经进行了晶化的实施例1中,持续加热导致的密度和晶度的变化极其轻微。相比之下,成形时晶度低的比较例1中,持续加热导致密度和晶度明显上升。比较显微镜照片可知,实施例1的形状几乎没有变化,而在比较例1中针明显收缩。

针对各实施例及比较例,对制造后的前端部高(A)和将它们在60℃下保持24小时后的前端部高(B)进行了比较。在晶度高的物体中,A值和B值几乎相同(未收缩)。但晶度低的物体中,B小于A,前端部大幅度收缩。结果如表2所示。

(4.微针的强度)

微针必须具有足够刺入皮肤的强度。压缩强度大应该更容易刺入皮肤,故利用小型卓上型试验机((株)岛津制作所,EZ Test)测量了微针的压缩强度。用两片不锈钢板夹持试样,以1.0mm/min的速度进行压缩,求出屈服点应力。将每根微针的屈服点应力设为压缩强度(压缩强度=屈服点应力/针数)。结果如图7所示。其中,20是实施例1的微针矩阵的结果;21是比较例1的微针矩阵的结果。在实施例1中显示出压缩强度0.07N,而比较例下则没有显示出明显的屈服点。表2表示所有实施例、比较例中的压缩强度值。因为在比较例下没有显示出屈服点所以用(-)表示。

将实施例3和比较例3的微针用胶粘带贴在基板背面,用敷料器施加到志愿者上臂的皮肤上。施加后立即回收微针,测量每个微针在经皮给药后是否弯曲。每片微针矩阵的针数为458根。在实施例3中弯曲的针的比率为1.1%,而比较例3中则有80%的针弯曲。图8(实施例3)、图9(比较例3)分别为显微镜照片。

在针前端涂敷模型色素后刺入从人身上摘取的皮肤过30分后拔出,此时色素几乎从微针上全面消失,于是确认了实施例3的微针几乎可靠地施加到皮肤内的事实。另外,利用敷料器将实施例3的微针施加到志愿者上臂的皮肤,利用OCT直接确认微针刺入到皮肤深处。

实施例1的微针矩阵的基板背面具有凹凸。凹部的深度为0.3mm,凹部占背面的60%(请参照图3)。为了确认基板凹凸的效果,在与实施例1相同的注塑成形条件下,制作了未设置凹部的实施例9的微针矩阵。图11和图12表示,将实施例1和实施例9的微针在40℃下矩阵保持3个月后,从水平方向观察该两个矩阵的显微镜照片。在实施例1中几乎没有观察到微针矩阵背面翘曲,而在实施例9中则观察到最大0.32mm的翘曲(图12中箭头间的距离=0.32mm)。虽然微针矩阵的或多或少失去平面性也能确保皮肤插入性,但仍然是保持平面为佳。

(5.结语)

如上所述,确认了聚乙醇酸微针的晶化对微针的物理性质产生重大影响的事实。在60℃下加热微针矩阵24小时后测量针高的变化,最能锐敏地反映晶化程度且容易进行测量。表2表示收缩率(%),收缩率(%)是在各种条件下制作的微针矩阵的前端部针高(A)与在60℃下加热24小时后的针高(B)之比(B/A)。实施例8和比较例4的微针矩阵均为1段型而非2段型,但2段型与1段型在制造条件和收缩率方面并没有明显区别。

[表2]

在各种条件下射出成型的微针收缩率

- 微针贴片、制造微针贴片的方法和使用微针贴片诊断过敏性疾病的方法

- 微针片材的压模及其制造方法和采用该压模的微针的制造方法