一种椭球超导腔高阶模管组件及其加工方法

文献发布时间:2023-06-19 12:07:15

技术领域

本申请涉及射频超导腔技术领域,尤其涉及一种椭球超导腔高阶模管组件及其加工方法。

背景技术

射频超导腔高阶模管是超导腔的重要的零件,零件尺寸和形位公差要求较高。现有技术的加工方法是选用两块坯料,分别车削加工高阶模管和天线管,然后采用真空电子束焊接的方法将高阶模管和天线管焊接到一起,组成高阶模管的焊接组件。

焊接组件时要求全部焊透,焊接不能填料,要采用自熔,焊接能量较高,但是椭球超导腔高阶模管组件尺寸小,加工后管壁较薄,采用焊接的方法组成高阶模组件时,会使工件的变形较大,零件尺寸和形位公差出现超差,批量制造时难以保证工件的尺寸,焊接成型容易出现缺陷。

发明内容

为了解决上述问题,本申请提供一种椭球超导腔高阶模管组件及其加工方法,以解决现有技术批量制造通用性差的问题,避免焊接出现缺陷。

为了实现上述目的,本申请通过以下技术方案实现:

一方面,一种椭球超导腔高阶模管组件,包括:高阶模管和天线管;

所述高阶模管包括模管本体,所述模管本体用于提取高次模信号;

所述天线管包括相互固定连接的天线管本体和固定件,所述固定件远离天线管本体的一端与所述模管本体的侧壁固定连接;所述天线管与所述模管本体的侧壁连通,所述天线管用于插入耦合天线。

可选的,所述高阶模管还包括封闭盖;

所述封闭盖的一端与所述模管本体的一端固定连接。

可选的,所述封闭盖远离所述模管本体的一侧设有凸起;

所述凸起位于所述封闭盖的圆心处。

可选的,所述模管本体的侧壁设有部件孔;

所述部件孔位于所述模管本体远离封闭盖的一端。

可选的,所述模管本体靠近所述封闭盖的一端,外壁设有凹槽。

可选的,所述天线管本体还包括相互固定连接的第一线管和第二线管;

所述第二线管远离第一线管的一端与所述固定件固定连接。

可选的,所述高阶模管组件为一体成型结构。

另一方面,一种椭球超导腔高阶模管组件的加工方法,所述方法包括:

根据预设尺寸,粗铣坯料得到高阶模管的一端,预留加工余量;

以高阶模管的一端为基准,铣削坯料得到高阶模管的另一端,预留加工余量;

沿着高阶模管的轴向方向,钻孔并铣削高阶模管,得到模管本体和封闭盖;

旋转高阶模管,使高阶模管的轴线垂直于水平面,铣削坯料,得到天线管;

沿着天线管的轴向方向,钻孔并铣削天线管,使天线管与模管本体连通;

根据预设的角度旋转高阶模管,在模管本体的侧壁钻孔并铣削,得到部件孔;

旋转高阶模管,使高阶模管的轴线平行于水平面;

根据预设尺寸,车削模管本体靠近封闭盖的一端,得到凹槽;

根据预设尺寸,车削封闭盖远离模管本体的一端,得到凸起。

可选的,所述方法还包括:

根据预设尺寸,选取剩余电阻率不小于预设值的坯料。

由以上技术方案可知,本申请提供一种椭球超导腔高阶模管组件及其加工方法,所述高阶模管组件包括:高阶模管和天线管;所述高阶模管包括模管本体,所述模管本体用于提取高次模信号;所述天线管包括相互固定连接的天线管本体和固定件,所述固定件远离天线管本体的一端与所述模管本体的侧壁固定连接;所述天线管与所述模管本体的侧壁连通,所述天线管用于插入耦合天线。本申请采用数控加工中心整体加工完成高阶模管组件,不需要进行焊接,保证天线管的高度和高阶模管的圆度,避免焊接缺陷。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

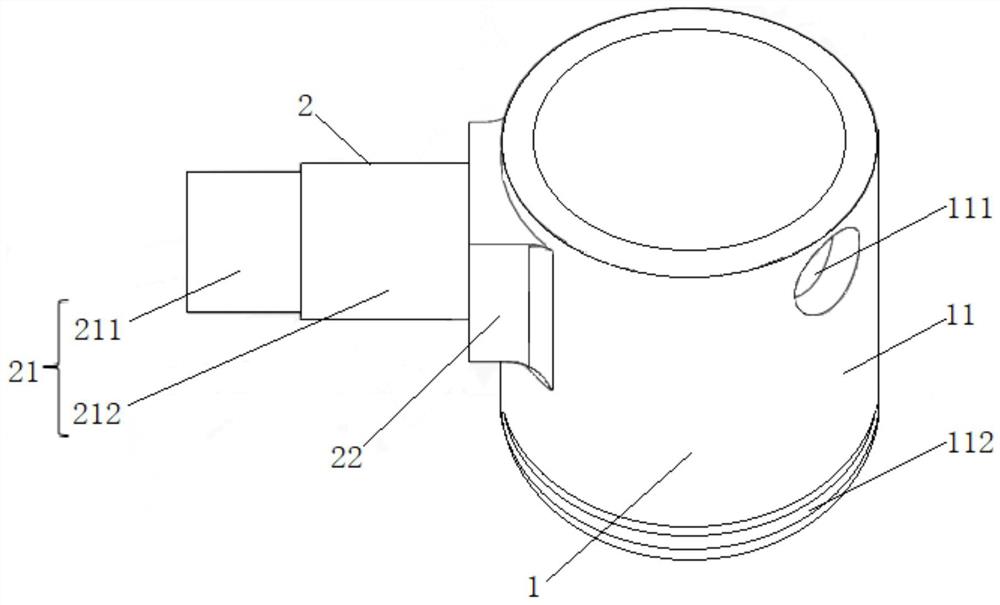

图1为本申请实施例中一种椭球超导腔高阶模管组件的结构示意图;

图2为本申请实施例中一种椭球超导腔高阶模管组件的剖视图;

图3为本申请实施例中一种椭球超导腔高阶模管组件的加工方法的流程图。

具体实施方式

为使本申请实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本申请。

一方面,图1为本申请实施例中一种椭球超导腔高阶模管组件的结构示意图,图2为本申请实施例中一种椭球超导腔高阶模管组件的剖视图,参见图1和图2,本申请提供一种椭球超导腔高阶模管组件,包括:高阶模管1和天线管2,高阶模管1的外形尺寸为Φ24mm×40mm,天线管2的外形尺寸为Φ10mm×Φ6mm。所述高阶模管1包括模管本体11,所述模管本体11用于提取高次模信号。所述天线管2包括相互固定连接的天线管本体21和固定件22,天线管本体21和固定件22的内径相同,所述固定件22远离天线管本体21的一端与所述模管本体11的侧壁固定连接。固定件22位于天线管本体21和模管本体11之间,起到固定加强的作用,保证天线管2的尺寸和形位公差。所述天线管2与所述模管本体11的侧壁连通,所述天线管2用于插入耦合天线。天线管2与模管本体11连通,耦合天线贯穿天线管2后,插入模管本体11内。

所述高阶模管1还包括封闭盖12;所述封闭盖12的一端与所述模管本体11的一端固定连接。所述封闭盖12远离所述模管本体11的一侧设有凸起121;所述凸起121位于所述封闭盖12的圆心处。通过封闭盖12将高阶模管1封闭,当对凸起121施加力时,会使封闭盖12变形,进而改变耦合信号。

所述模管本体11的侧壁设有部件孔111;所述部件孔111位于所述模管本体11远离封闭盖12的一端,模管本体11通过部件孔111与高阶模耦合器配合的F件连接并固定。所述模管本体11靠近所述封闭盖12的一端,外壁设有凹槽112,利用凹槽112可以将模管本体11固定。当需要对封闭盖12上的凸起121施加压力时,通过工装卡住凹槽112,固定住模管本体11避免移动,再施加压力。

所述天线管本体21还包括相互固定连接的第一线管211和第二线管212;所述第二线管212远离第一线管211的一端与所述固定件22固定连接。第一线管211和第二线管212的外径可以不同,但是内径相同,均为6.3mm,用于插入耦合天线。

所述高阶模管组件为一体成型结构。采用高阶模管1与天线管2一体加工,可以通过数控加工中心整体加工完成高阶模管组件,天线管2的高度公差±0.05mm,高阶模管1的圆度公差±0.05mm,保证了工件的形位公差和尺寸,避免焊接出现的缺陷。

另一方面,图3为本申请实施例中一种椭球超导腔高阶模管组件的加工方法的流程图,如图3所示,本申请还提供一种椭球超导腔高阶模管组件的加工方法,所述方法包括:

S1、根据预设尺寸,粗铣坯料得到高阶模管的一端,预留加工余量。

采用长为42mm、宽为26mm、高为48mm的高纯铌坯料,通过加工中心的精密平口钳装夹,以26mm和48mm面找到直径为24mm外圆中心,铣平上平面,粗铣工件直径为24mm的外圆至Φ24.6mm×16.5mm,得到高阶模管的一端,预留加工余量1mm。

S2、以高阶模管的一端为基准,铣削坯料得到高阶模管的另一端,预留加工余量。

通过车床的万能精密分度头,以高阶模管的一端的外圆为基准装夹工件,铣削坯料为Φ24.6mm×10mm,得到高阶模管的另一端,留量1mm。

S3、沿着高阶模管的轴向方向,钻孔并铣削高阶模管,得到模管本体和封闭盖。

通过加工中心,沿着高阶模管的轴向方向,根据预设的尺寸,钻孔并铣削高阶模管,铣成模管本体管内表面,以及封闭盖的内壁,保证表面光洁度。

S4、旋转高阶模管,使高阶模管的轴线垂直于水平面,铣削坯料,得到天线管。

通过加工中心,万能分度头旋转90度,使高阶模管的轴线垂直于水平面,调整加工平台的纵向与高阶模管轴线距离,铣削天线管本体外圆Φ10mm,并根据预设的尺寸,铣削得到固定件。

S5、沿着天线管的轴向方向,钻孔并铣削天线管,使天线管与模管本体连通。

通过加工中心,沿着天线管的轴向方向,钻孔并铣削天线管,钻孔直径为5.8mm,铣孔直径为6mm,使天线管与模管本体连通,用于插入耦合天线。

S6、根据预设的角度旋转高阶模管,在模管本体的侧壁钻孔并铣削,得到部件孔。

通过加工中心,根据预设的角度,旋转分度头分度,保证天线管与模管本体侧壁的连通孔,与部件孔之间的角度,并保证部件孔与高阶模管轴线的距离。铣平端面,钻孔直径为5.8mm,铣孔直径至6mm。

S7、旋转高阶模管,使高阶模管的轴线平行于水平面。

通过车床装夹模管本体远离封闭盖的一端,并再次旋转高阶模管,使高阶模管的轴线平行于水平面。

S8、根据预设尺寸,车削模管本体靠近封闭盖的一端,得到凹槽。

通过车床,根据预设的尺寸,车削模管本体靠近封闭盖的一端,倒成天线管根部圆弧,切槽,得到凹槽。

S9、根据预设尺寸,车削封闭盖远离模管本体的一端,得到凸起。

通过车床装夹持模管本体远离封闭盖的一端,根据预设的尺寸,车削封闭盖远离模管本体的一端,倒成凸起,保证高阶模管左右接刀平滑。

其中,加工过程中的铣削设备可以采用DMG 1035Veco 840D,本实施例不做具体限定。加工过程中的车削设备可以采用CA6240普通车床,本实施例不做具体限定。

所述方法还包括:

根据预设尺寸,选取剩余电阻率(Residual Resistivity Ratio,RRR)不小于预设值的坯料。

坯料加工前,需测量材料尺寸和RRR值测量,尺寸符合加工需要,RRR值确保不低于300。并且,加工过程中,要对工件充分冷却,高纯铌活性较强,在80度左右,会与水和空气中的氧发生反应,造成RRR值得降低,影响材料的超导性。加工过程中采用的切削液,除了满足机床和刀具的使用要求,还应减少对高纯铌材的污染。加工后的工件,通过清洗剂、纯水超声能够去除表面残存的切削液;铌件表面污染层不超过10微米,通过BCP10分钟方式,去除污染层。工件内表面是射频面,加工时,采用高转速加工方式,保证表面粗糙度不低于1.6。

由以上技术方案可知,本申请提供一种椭球超导腔高阶模管组件及其加工方法,所述高阶模管组件包括:高阶模管和天线管;所述高阶模管包括模管本体,所述模管本体用于提取高次模信号;所述天线管包括相互固定连接的天线管本体和固定件,所述固定件远离天线管本体的一端与所述模管本体的侧壁固定连接;所述天线管与所述模管本体的侧壁连通,所述天线管用于插入耦合天线。本申请采用数控加工中心整体加工完成高阶模管组件,不需要进行焊接,保证天线管的高度和高阶模管的圆度,避免焊接缺陷。

以上显示和描述了本申请的基本原理和主要特征以及本申请的优点,对于本领域技术人员而言,显然本申请不限于上述示范性实施例的细节,而且在不背离本申请的精神或基本特征的情况下,能够以其他的具体形式实现本申请。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本申请的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本申请内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的几个示例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本申请方案所扩展出的任何其他实施方式都属于本申请的保护范围。

- 一种椭球超导腔高阶模管组件及其加工方法

- 一种内侧微波提取外侧电子收集型高阶模同轴输出腔