一种单晶硅空心微针结构及其制作方法

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及微纳加工技术领域,尤其涉及一种单晶硅空心微针结构及其制作方法。

背景技术

传统药物注射是采用金属空心针头刺入皮下或肌肉,通过推注的方式将药液导入到目标位置。由于在真皮层中存在大量毛细血管和神经,在注射过程中往往伴随着疼痛和出血,给病患带来极大的生理痛苦和心理痛苦

为了克服传统注射针头的缺点,法国菲洛嘉实验室和以色列NANOPASS公司联合研制了基于单晶硅的Filmednanosoft无痛针头,长度仅为0.5~0.6mm,临床实验表明与传统针头相比,注射几乎没有任何疼痛,使得患者注射时达到最好的舒适性和体验感。但由于采用了复杂的制备工艺【Han J.G.E.Gardeniers,et,al;Silicon MicromachinedHollowMicroneedles for Transdermal Liquid Transport,Journal ofMicroelectromechanical Systems,Vol.12,No.6,December 2003】,导致这种产品的售价昂贵,无法在应用端大规模推广。

在中国专利文献CN105217565B中,公开了一种单晶硅空心微针结构的制作方法。该方法可以包括:先在(100)型硅片正面用深硅干法刻蚀方法制作非贯通的孔状槽;用热氧化方法在硅片正反面以及孔内壁形成厚氧化层;在硅片正面和背面用涂胶光刻方法分别形成腐蚀窗口图形;用干法或湿法腐蚀方法将窗口内的氧化硅去除,露出衬底硅;去除光刻胶后用单晶硅各向异性腐蚀液对硅片进行腐蚀,在上表面形成微针结构,下表面形成槽形结构,并且先前刻蚀形成的深孔贯穿硅片正面微针结构,底部与硅片背面的槽形结构相连。本发明工艺简单,成本低廉,成品率高,适合大批量制造,且所获微针具有结构强度大、一致性好,载药剂量大等优点。但是,该技术形成的微针结构为棱锥形状,且侧壁角度在70~75°,针体在衬底上的投影面积过小,无法在靠近针尖的部位制作有较大直径的贯通孔,限制了其导液通量,并且在受到侧向压力的时候容易发生断针,造成可靠性下降。

现有技术不足之处:

1.传统药物注射采用金属空心针头,注射过程中伴随疼痛和出血;

2.采用正面深硅干法刻蚀结合背面干法深硅刻蚀的方法制作导液通孔的方法,工艺复杂,成本昂贵;

3.采用正面干法刻蚀孔状槽、湿法腐蚀棱锥形微针针体的方法,贯通槽直径较小,针体结构对侧向压力耐受度差,可靠性不足。

发明内容

为解决现有技术中存在的技术问题,本发明提供了一种单晶硅空心微针结构及其制作方法。本发明采用(100)型厚度为t1的双面抛光硅片,硅片包括A面和B面,B面位于A面的背面;分别对A面和B面涂进行在A面涂光刻胶,并采用紫外光刻的方法制作刻蚀窗口;然后对A面用深硅干法刻蚀工艺对A面进行刻蚀,在A面的刻蚀窗口内形成凹槽,在A面形成腐蚀保护膜;去除A面光刻胶;然后在A面、B面和A面的刻蚀窗口内的凹槽内壁上沉积刻蚀保护层;将A面的腐蚀保护膜去除;将硅片放入单晶硅各向异性腐蚀液中进行腐蚀;A面在腐蚀过程中形成楔形结构,B面在腐蚀过程中,B面的腐蚀窗口内形成凹槽,B面凹槽的底部与A面预留的孔重合;B面凹槽的侧壁与B面表面之间具有角度;最后将硅片上残留的腐蚀保护膜去除,在所述硅片上生成亲水性保护膜。本发明利用MEMS技术制作了单晶硅空心微针用于给药领域,针头为尖锐的楔形,针座为平板结构,通过控制针头凸出针座的长度,实现精确控制刺入深度,能够有效避免对毛细血管的破坏以及对神经系统的刺激,大幅降低病患的痛苦。

本发明提供了一种单晶硅空心微针结构的制作方法,包括如下步骤:

(1)取一个(100)型厚度为t1的双面抛光硅片,所述硅片包括两个面,分别为A面和B面,所述B面位于A面的背面;在所述硅片A面涂光刻胶,然后采用紫外光刻的方法在所述硅片A面制作刻蚀窗口;

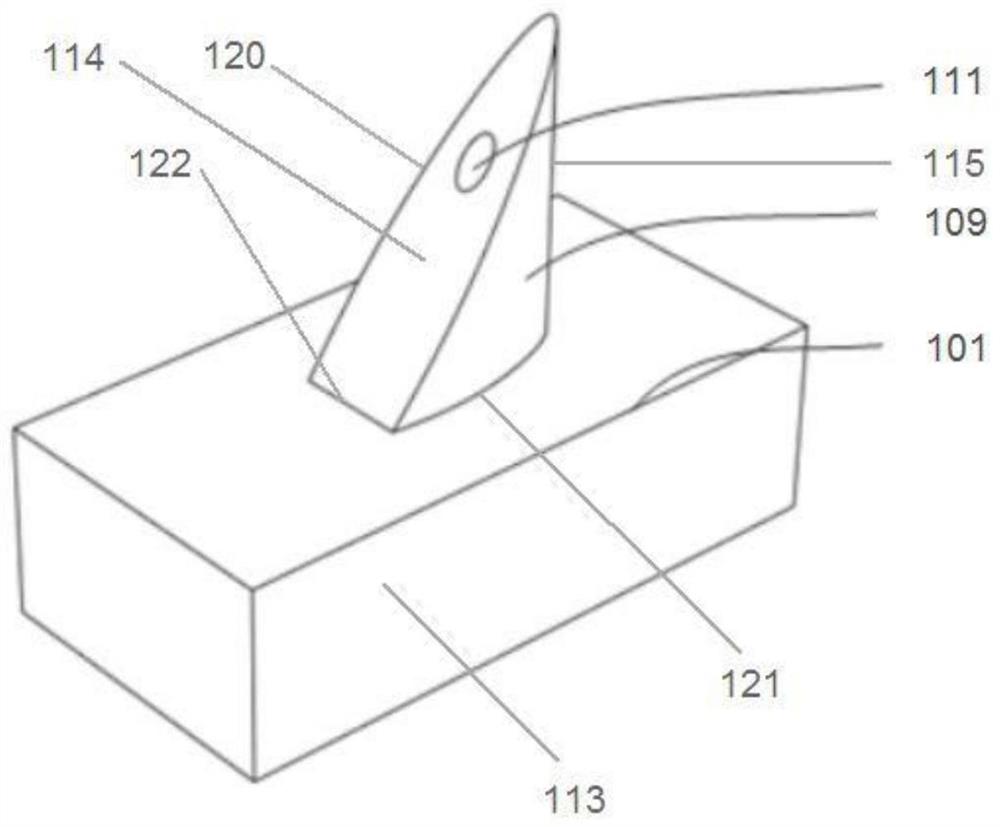

(2)用深硅干法刻蚀工艺对所述硅片A面刻蚀窗口进行刻蚀,在刻蚀窗口内形成深度为t2的第一凹槽,其中t2 (3)在所述硅片A面上表面、B面和所述第一凹槽的底部和内壁上沉积形成腐蚀保护膜,所述腐蚀保护膜厚度为h; (4)将所述硅片A面上表面的腐蚀保护膜去除,保留A面内壁的腐蚀保护膜; (5)在所述硅片B面涂光刻胶,然后采用紫外光刻的方法制作腐蚀窗口; (6)将所述硅片B面的腐蚀窗口内的腐蚀保护膜去除,然后去除B面光刻胶; (7)将所述硅片放入腐蚀液中进行腐蚀;所述硅片A面在腐蚀过程中形成楔形结构,所述硅片B面在腐蚀过程中,在腐蚀窗口内形成第二凹槽,第二凹槽的底部与所述硅片A面预留的针孔重合;所述硅片B面的第二凹槽的侧壁与所述硅片B面表面之间具有角度; (8)将所述硅片上残留的腐蚀保护膜去除; (9)在所述硅片上生成亲水性保护膜。 优选地,步骤(1)中的刻蚀窗口包括微针轮廓窗口和微针孔型窗口,微针轮廓窗口为A面预留的针孔的具有倾角的下边缘;微针孔型窗口为A面预留的针孔的内壁;微针的上表面经过微针轮廓窗口投影,所述硅片A面针孔的上表面经过微针孔型窗口投影。 优选地,微针孔型窗口的截面为圆形,腐蚀窗口的截面为正方形,步骤(5)中所述硅片B面的腐蚀窗口中心与所述微针孔型窗口中心重合。 优选地,步骤(3)中形成的腐蚀保护膜为采用低压气相沉积法制备的氮化硅薄膜。 优选地,步骤(9)中生成的亲水性保护膜为采用热氧化法生成的氧化硅薄膜。 优选地,步骤(7)中所述硅片B面的第二凹槽的侧壁与所述硅片B面表面之间的角度为53.74°-55.74°。 优选地,所述腐蚀液为单晶硅各向异性腐蚀液,所述腐蚀液包括氢氧化钾溶液和TMAH溶液,所述氢氧化钾溶液包括温度为60℃、浓度为40wt%的KOH溶液。 优选地,所述第一凹槽为非贯穿槽;所述第二凹槽为贯穿槽,所述第二凹槽为倒四棱台凹槽。 本发明提供了一种单晶硅空心微针结构,使用上述的单晶硅空心微针结构的制作方法制作,由一个(100)型硅片加工而成; 所述单晶硅空心微针结构包括两个部分,分别为A部分和B部分,所述B部分与A部分一体连接; 所述A部分整体为尖锐的楔形结构,包括第一面、第二面和第三面,所述A部分具有贯穿第一面和第三面的贯穿孔,所述第一面和第二面为侧面,所述第三面为底面,所述第三面与所述B部分一体连接; 第一面与第三面连接,二者之间具有倾角;第一面与第二面连接,二者交接处为弧线,第一面与第三面连接,二者交接处为直线,第二面垂直于第三面,第二面与第三面连接,二者交界线为弧形; 所述A部分的贯穿孔的轴线垂直于所述第三面;所述A部分的贯穿孔的内表面及第一面、第二面和第三面具有亲水性保护膜; 所述B部分整体为长方体或正方体;所述B部分中间具有贯穿槽,所述贯穿槽为倒四棱台凹槽; 所述B部分的贯穿槽的第一敞开口端与A部分连接,所述B部分的贯穿槽的第二敞开口端位于所述B部分的底面;所述第一敞开口端比第二敞开口端的横截面积小; 所述贯穿槽的侧壁与B部分的底面具有角度; 所述A部分的贯穿孔与所述B部分的贯穿槽同轴。 优选地,所述贯穿槽的侧壁与B部分底面之间的角度为53.74°-55.74°;所述A部分的贯穿孔的内表面及第一面、第二面和第三面具有亲水性保护膜;所述亲水性保护膜为采用热氧化法生成的氧化硅薄膜。 与现有技术相对比,本发明的有益效果如下: 1.本发明的制作方法中仅采用一次深硅干法刻蚀,大幅简化了工艺,并且降低了工艺成本,在生物医学领域具有应用前景。 2.本发明的单晶硅空心微针结构是具有贯通孔的楔形微针结构,其中硅片B面的第二凹槽的侧壁与所述硅片B面表面之间的角度为53.74°-55.74°,在侧面上有足够的空间做直径较大的导液孔,而且较为短粗,侧向承受较大压力的时候不易折断。 附图说明 图1为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(1)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为俯视透视图,虚线体现A部分在B部分的俯视投影; 图2为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(2)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为俯视透视图,虚线体现A部分在B部分的俯视投影; 图3为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(3)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为俯视透视图,虚线体现A部分在B部分的俯视投影; 图4为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(4)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为俯视透视图,虚线体现A部分在B部分的俯视投影; 图5为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(5)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为仰视透视图,虚线体现A部分在B部分的俯视投影; 图6为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(6)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为仰视透视图,虚线体现A部分在B部分的俯视投影; 图7为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(7)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为仰视透视图,虚线体现A部分在B部分的俯视投影; 图8为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(8)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为仰视透视图,虚线体现A部分在B部分的俯视投影; 图9为本实用新型的一个实施例的单晶硅空心微针结构制作方法中步骤(9)所呈现的结构示意图,图(a)为纵向剖视图,图(b)为仰视透视图,虚线体现A部分在B部分的俯视投影; 图10为本实用新型的一个实施例的单晶硅空心微针结构的立体图; 图11为本实用新型的一个实施例的单晶硅空心微针结构的又一立体图。 图中标记为: 101-(100)型硅片;102-A面光刻胶;103-微针轮廓窗口;104-微针孔型窗口;105-第一凹槽;106-腐蚀保护膜;107-B面光刻胶;108-B面腐蚀窗口;109-A部分;110-第二凹槽;111-A部分的贯穿孔;112-亲水性保护膜;113-B部分;114-A部分的第一面;115-A部分的第二面;117-B部分的贯穿槽;118-B部分的贯穿槽的第一敞开口端;119-B部分的贯穿槽的第二敞开口端;120-A部分第一面与第二面的交接线;121-A部分第二面与第三面的交接线;122-A部分第一部分与第三面的交接线。 具体实施方式 下面结合附图,对本发明的具体实施方式作详细的说明。 本发明提供了一种单晶硅空心微针结构的制作方法,包括如下步骤: (1)取一个(100)型厚度为t1的双面抛光硅片,所述硅片包括两个面,分别为A面和B面,所述B面位于A面的背面;在所述硅片A面涂光刻胶,然后采用紫外光刻的方法在所述硅片A面制作刻蚀窗口;涂光刻胶可采用旋涂或者喷涂; (2)用深硅干法刻蚀工艺对所述硅片A面刻蚀窗口进行刻蚀,在刻蚀窗口内形成深度为t2的第一凹槽,其中t2 (3)在所述硅片A面上表面、B面和所述第一凹槽的底部和内壁上沉积形成腐蚀保护膜,所述腐蚀保护膜厚度为h; (4)将所述硅片A面上表面的腐蚀保护膜去除,保留A面内壁的腐蚀保护膜; (5)在所述硅片B面涂光刻胶,然后采用紫外光刻的方法制作腐蚀窗口; (6)将所述硅片B面的腐蚀窗口内的腐蚀保护膜去除,然后去除B面光刻胶; (7)将所述硅片放入腐蚀液中进行腐蚀;所述硅片A面在腐蚀过程中形成楔形结构,所述硅片B面在腐蚀过程中,在腐蚀窗口内形成第二凹槽,第二凹槽的底部与所述硅片A面预留的针孔重合;所述硅片B面的第二凹槽的侧壁与所述硅片B面表面之间具有角度; (8)将所述硅片上残留的腐蚀保护膜去除; (9)在所述硅片上生成亲水性保护膜。 根据本发明的一个具体实施方案,步骤(1)中的刻蚀窗口包括微针轮廓窗口和微针孔型窗口,微针轮廓窗口为A面预留的针孔的具有倾角的下边缘;微针孔型窗口为A面预留的针孔的内壁,微针的上表面经过微针轮廓窗口投影,所述硅片A面针孔的上表面经过微针孔型窗口投影。 根据本发明的一个具体实施方案,微针孔型窗口的截面为圆形,腐蚀窗口的截面为正方形,步骤(5)中所述硅片B面的腐蚀窗口中心与所述微针孔型窗口中心重合。 根据本发明的一个具体实施方案,步骤(3)中形成的腐蚀保护膜为采用低压气相沉积法制备的氮化硅薄膜。 根据本发明的一个具体实施方案,步骤(9)中生成的亲水性保护膜为采用热氧化法生成的氧化硅薄膜。 根据本发明的一个具体实施方案,步骤(7)中所述硅片B面的第二凹槽的侧壁与所述硅片B面表面之间的角度为53.74°-55.74°。 根据本发明的一个具体实施方案,所述腐蚀液为单晶硅各向异性腐蚀液,所述腐蚀液包括氢氧化钾溶液和TMAH溶液,所述氢氧化钾溶液包括温度为60℃、浓度为40wt%的KOH溶液。 根据本发明的一个具体实施方案,所述第一凹槽为非贯穿槽;所述第二凹槽为贯穿槽,所述第二凹槽为倒四棱台凹槽。 本发明提供了一种单晶硅空心微针结构,使用上述的单晶硅空心微针结构的制作方法制作,由一个(100)型硅片加工而成; 所述单晶硅空心微针结构包括两个部分,分别为A部分和B部分,所述B部分与A部分一体连接; 所述A部分整体为尖锐的楔形结构,包括第一面、第二面和第三面,所述A部分具有贯穿第一面和第三面的贯穿孔,所述第一面和第二面为侧面,所述第三面为底面,所述第三面与所述B部分一体连接; 第一面与第三面连接,二者之间具有倾角;第一面与第二面连接,二者交接处为弧线,第一面与第三面连接,二者交接处为直线,第二面垂直于第三面,第二面与第三面连接,二者交界线为弧形; 所述A部分的贯穿孔的轴线垂直于所述第三面;所述A部分的贯穿孔的内表面及第一面、第二面和第三面具有亲水性保护膜; 所述B部分整体为长方体或正方体;所述B部分中间具有贯穿槽,所述贯穿槽为倒四棱台凹槽; 所述B部分的贯穿槽的第一敞开口端与A部分连接,所述B部分的贯穿槽的第二敞开口端位于所述B部分的底面;所述第一敞开口端比第二敞开口端的横截面积小; 所述贯穿槽的侧壁与B部分的底面具有角度; 所述A部分的贯穿孔与所述B部分的贯穿槽同轴。 根据本发明的一个具体实施方案,所述贯穿槽的侧壁与B部分底面之间的角度为53.74°-55.74°;所述A部分的贯穿孔的内表面及第一面、第二面和第三面具有亲水性保护膜;所述亲水性保护膜为采用热氧化法生成的氧化硅薄膜。 参考图1~图11。需要说明的是,本发明所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。 本发明提供了一种在(100)型硅片上制作单晶硅空心微针结构的方法,该方法根据目标单晶硅空心微针结构的高度、硅片厚度,计算预设的B面腐蚀窗口108的形状参数从而控制相应的工艺参数,实现目标形状的单晶硅空心微针结构。 图1-9显示为在不同实施例中在(100)型硅片上制作单晶硅异平面微针结构的过程示意图。 在一个实施例中,如图1所示,取用一厚度为1mm的(100)型硅片101,在硅片A面用A面光刻胶102采用紫外光光刻方法制作刻蚀掩膜,包括微针轮廓窗口103和微针孔型窗口104,微针孔型窗口104的截面优选为圆形,直径75um;刻蚀掩膜指的是用于制作窗口的挡板,先做刻蚀掩膜,再将刻蚀掩膜内的第一层材料去除,剩余的第一层材料就形成下一步刻蚀的窗口; 在一个实施例中,如图2所示,用深硅干法刻蚀将未被光刻胶覆盖的部分刻蚀至500um深度,形成A面的第一凹槽105(深硅刻蚀凹槽),去除A面光刻胶102; 在一个实施例中,如图3所示,在所述硅片表面用低压气相沉积的方法沉积氮化硅,形成腐蚀保护膜106; 在一个实施例中,如图4所示,将所述硅面A面上表面的腐蚀保护膜106去除,保留深硅刻蚀凹槽(第一凹槽105)内的腐蚀保护膜106; 在一个实施例中,如图5所示,在所述硅片B面用B面光刻胶107采用紫外光光刻方法制作腐蚀窗口,腐蚀窗口的截面优选为正方形,正方形腐蚀窗口的边长沿B面的<110>晶向,边长为440um; 在一个实施例中,如图6所示,用反应离子刻蚀法将所述硅片B面未被B面光刻胶107保护的氮化硅去除,然后去除B面光刻胶107; 在一个实施例中,如图7所示,将所述硅片在置于60℃、40wt%的KOH溶液中进行各向异性湿法腐蚀,当腐蚀深度达到500um时,所述硅片A面形成空心微针针体,B面形成倒四棱台形的第二凹槽110(腐蚀凹槽),第二凹槽110(腐蚀凹槽)的顶部与A面的空心微针结构109内的微针孔型窗口104底部重合; 在一个实施例中,如图8所示,用热磷酸溶液去除所述硅片表面的氮化硅,形成具有贯通空心针孔111的A面的空心微针结构109; 在一个实施例中,如图9所示,用高温热氧化法,在所述硅片表面生成亲水性保护膜112(氧化硅薄膜),使微针表面和微针孔内生成亲水性薄膜,便于导入药液。 在一个实施例中,如图10所示,为加工成型后的单晶硅空心微针结构的A面正视图,针头呈楔形。 在一个实施例中,如图11所示,为加工成型后的单晶硅空心微针结构的B面仰视立体图,腐蚀窗口的截面优选为正方形,正方形腐蚀窗口的边长沿B面的<110>晶向。 综上所述,本发明提供的在(100)型硅片上制作单晶硅空心微针结构中硅片B面的第二凹槽的侧壁与所述硅片B面表面之间的角度为53.74°-55.74°,在侧面上有足够的空间做直径较大的导液孔,而且较为短粗,侧向承受较大压力的时候不易折断;其制作方法,与现有的两次深硅刻蚀工艺相比,采用的加工技术仅用一次深硅刻蚀工艺,制作具有贯通孔的楔形微针结构,具有成本低、结构强度大、导液通量高、适合批量生产的优点,从而具高度产业利用价值。 以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

- 一种单晶硅空心微针结构及其制作方法

- 一种单晶硅空心微针结构的制作方法