一种低动态生热聚氨酯弹性体及其制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及聚氨酯弹性材料领域,具体是一种低动态生热聚氨酯弹性体及其制备方法,本发明所制备的聚氨酯弹性体在交变应力作用环境下,表现出优异的力学强度和较低的动态生热,可应用于滚轮用高分子材料领域。

背景技术

热塑性聚氨酯弹性体具有高强度、耐撕裂、耐磨、耐油、耐化学腐蚀、等优良性能,是一种广泛应用的高分子材料。但是,当受到一定频率和振幅的交变应力作用时,聚氨酯一般发生滞后效应,造成一定程度的动态生热;动态生热较大时,甚至使聚氨酯弹性体力学性能、耐磨性能等性能恶化,导致材料使用寿命缩短。将废旧轮胎胶粉加入,不仅可以显著降低聚氨酯弹性体的动态生热问题,而且可以提升其力学强度,既实现了废旧轮胎胶粉的资源化利用,而且有利于低动态生热聚氨酯弹性体的低成本制备。

发明内容

本发明为了实现废旧轮胎胶粉的资源化利用的问题,提供了一种低动态生热聚氨酯弹性体及其制备方法,既可以实现废旧轮胎胶粉的资源化再利用,又能制备高强度、低动态生热的聚氨酯弹性体。

本发明是通过以下技术方案实现的:一种低动态生热聚氨酯弹性体,是由下列重量份的原料制成的,

二异氰酸酯100份,聚酯多元醇240~270份,醇类扩链剂18-24份,废旧轮胎胶粉5-26份,催化剂0.01-0.5份。

通过采用上述技术方案,本发明的聚氨酯弹性体中引入了废旧轮胎胶粉来降低聚氨酯的微相分离程度,从而使所制备的聚氨酯弹性体具备较高的拉伸强度和较低的动态生热。

作为本发明技术方案的进一步改进,所述二异氰酸酯为4,4’二苯基甲烷二异氰酸酯。通过采用上述技术方案,通过废旧轮胎胶粉与二异氰酸酯发生反应,并均匀分散在聚氨酯基体中,能够极大提高聚氨酯弹性体材料的力学强度,并降低其动态生热。

作为本发明技术方案的进一步改进,所述聚酯多元醇为聚己内酯多元醇,且该聚酯多元醇的官能度为2,相对分子质量范围为1000~4000g/moL。通过采用上述技术方案,基于聚氨酯分子结构设计,制备不同聚集态结构的聚氨酯弹性体,使得制品的性能呈现梯度变化,且具有较高的拉伸强度和较低动态生热的特点,满足不同环境条件的使用。

作为本发明技术方案的进一步改进,所述废旧轮胎胶粉是在常温条件下粉碎研磨制得,且其粒径范围为40~200目。

作为本发明技术方案的进一步改进,所述催化剂为二月桂酸二丁基锡或辛酸亚锡。通过采用上述技术方案,上述选用的催化剂材料性能较稳定,能够催化聚氨酯预聚体的合成,加快反应速率,使得合成的聚氨酯预聚体较为稳定。

作为本发明技术方案的进一步改进,所述醇类扩链剂为1,4-丁二醇。通过采用上述技术方案,上述扩链剂活性较低,有利于所制备聚氨酯预聚物与扩链剂充分混合,使得合成的聚氨酯弹性体制品外观整洁,性能稳定。

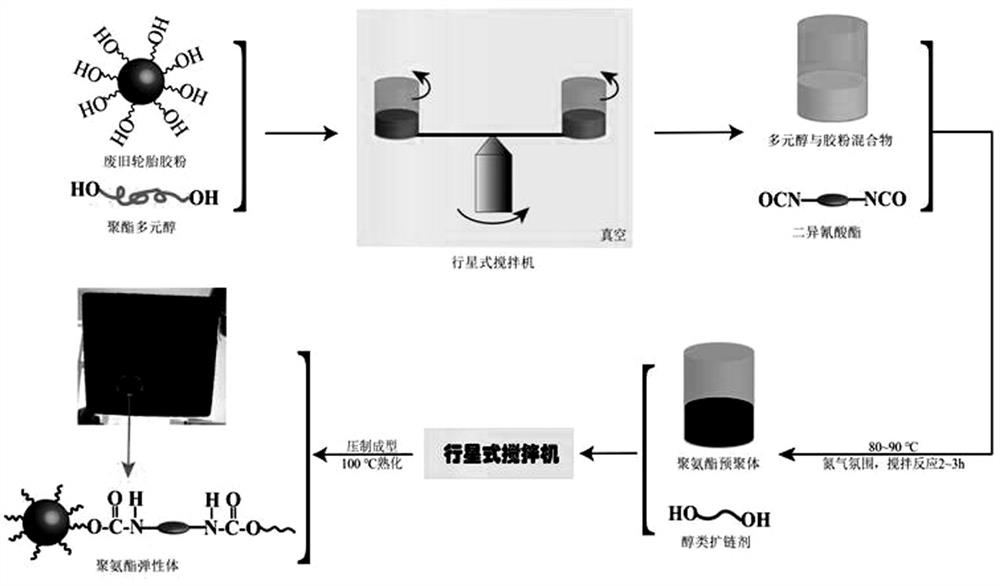

为了更清楚的说明本发明,本发明提供了上述低动态生热聚氨酯弹性体的制备方法,包括以下步骤:

步骤一:将废旧轮胎胶粉于80~100℃温度下,真空烘干10~12h,备用;

步骤二:将聚酯多元醇在110-120℃抽真空脱水2-2.5h,降温至60-70℃后,加入相应重量份数的上述废旧轮胎胶粉,混合均匀得到混合多元醇;

步骤三:将相应重量份数的二异氰酸酯、催化剂和上述混合多元醇于60℃混合均匀,升温至80-90℃后反应2.5-3h,得到预聚体,进行脱泡处理,密封备用;

步骤四:将相应重量份数的醇类扩链剂加入经脱泡处理的上述预聚体,混合均匀,然后迅速倒入模具中,凝胶点达到后,保持100-110℃热压反应成型,40min后脱模,经100℃下熟化24h得到成品。

本发明的目的之二在于所述低动态生热聚氨酯弹性体的制备方法,采用该方法制备的聚氨酯弹性体同时具备高拉伸强度和低动态生热的优点。

作为本发明制备方法技术方案的进一步改进,所述废旧轮胎胶粉与聚酯多元醇的混合过程在行星式真空搅拌机内进行;转速为1000r/min,时间为600~1000s。

作为本发明制备方法技术方案的进一步改进,所述脱泡处理的步骤包括将预聚体置于行星式真空搅拌机内,转速为1200r/min,时间为10min。

作为本发明制备方法技术方案的进一步改进,所述醇类扩链剂与预聚体的混合是在行星式真空搅拌机内进行,转速为1200r/min,时间为30~150s。

通过采用上述技术方案,本发明提供的制备方法操作简单易控,需要的反应条件相对温和,可得到拉伸强度较高、动态生热较低的聚氨酯弹性体,适合大规模工业生产应用。

综上所述,本发明所述低动态生热聚氨酯弹性体,与现有技术相比,本发明具有以下有益效果:

(1)本发明通过合理的配方设计,引入了废旧轮胎胶粉降低聚氨酯基体的微相分离程度,从而使得所制备的聚氨酯弹性体材料具备较高的拉伸强度和较低的动态生热;

(2)本发明所使用废旧轮胎胶粉,可以实现低成本制备地动态生热的聚氨酯弹性体,具备较大的市场竞争力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明所述制备方法的制备流程图。

图2为所制备聚氨酯弹性体的Cole-Cole曲线。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1~4:一种低动态生热聚氨酯弹性体,各组分及其相应的重量份数如表1所示,并通过如下步骤制备获得:

(1)将聚己内酯多元醇在110℃抽真空脱水2.5h,降温至60-70℃;然后将相应重量份数的胶粉和聚酯多元醇于行星式真空搅拌机内混合均匀,得到混合多元醇;

(2)将上述混合多元醇加入三口烧瓶,并加入相应重量份数的二苯甲烷二异氰酸酯、二月桂酸二丁基锡,升温至80~85℃,搅拌反应3h合成聚氨酯预聚体,在行星式真空搅拌机内脱泡10min(1200r/min),密封备用;

(3)将相应重量份数的1,4-丁二醇加入步骤(2)得到的预聚体,在行星式真空搅拌机内混合均匀(1200r/min,100s),迅速倒入模具中,保持100℃热压成型(10MPa),40min后脱模,然后在100℃下熟化24h即得到成品。

对比例1:一种低动态生热聚氨酯弹性体,与实施例1~4的不同之处在于,步骤(1)中,未加入胶粉。

对比例2:一种低动态生热聚氨酯弹性体,与实施例2的不同之处在于:

①采用实施例2中相应重量份数的聚己内酯多元醇、4,4'-二苯基甲烷二异氰酸酯、二月桂酸二丁基锡和1,4-丁二醇,按照对比例1的步骤,合成聚氨酯弹性体;

②将相应重量份数的胶粉与步骤(1)中合成的聚氨酯弹性体于密炼机中熔融共混(180℃,10min),然后热压成片(10MPa,180℃,5min),经冷压(10MPa)至室温后既得成品。

表1一种低动态生热聚氨酯弹性体制备所需配方

上述对比例和实施例的部分性能数据如表2所示。表中,生热指数和储能模量保留率分别指所制备弹性体在90℃和30℃的损耗角正切值比值和储能模量比值,DHGI越小、SMRR越高,聚氨酯弹性体的动态生热越小。可见,原位合成的聚氨酯弹性体中,胶粉含量越高,动态生热越低。其原因在于,胶粉参与了聚氨酯的合成反应,以网络形式均匀分布于聚氨酯基体中,降低了聚氨酯的微相分离(如图1所示),使得所制备的聚氨酯弹性体具有特殊的聚集态结构。另外,对比例2充分说明,所制备聚氨酯弹性体较低的动态生热与其聚集态结构有关,与胶粉的低动态生热无关,含相同含量胶粉的聚氨酯弹性体,由于加工方式的不同,其具备不同的聚集态结构,动态生热性能自然也不同。

表2实施例与对比例的部分性能数据

图2为所制备聚氨酯弹性体的Cole-Cole曲线。显然,实施例中合成的聚氨酯弹性体的Cole-Cole曲线与对比例有明显不同,温度较低时基本为一个松弛圆弧,表明其微相分离程度较低,同时间接说明了胶粉在聚氨酯基体中的网络状均匀分布事实。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种低动态生热聚氨酯弹性体及其制备方法

- 一种高承载低内生热聚氨酯弹性体及其制备方法