线锯

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及线锯。

背景技术

一般来说,利用锯丝切断半导体材料或磁性材料等的工件的线锯通过使以规定间隔卷绕于多个辊的锯丝高速移动,并将工件推抵到该锯丝来进行切断(例如,参照专利文献1)。

图3(a)、图3(b)是表示现有的线锯100的图,图3(a)是表示利用卷绕于辊410、420的锯丝430将工件W切断之前的状态的概略图,图3(b)是表示利用锯丝430将工件W切断后的状态的概略图。

如图3(a)、图3(b)所示,现有的线锯100在切断加工时,当利用升降装置300使工件W下降并利用加工部400的锯丝430切断后,由升降装置300使工件W已上升时,有时锯丝430钩挂于工件W而一起上升。

为了防止在图3(b)用虚拟线表示的锯丝430的上升,专利文献1记载的线锯中,具备限制锯丝8的浮起的限制部件49L、49R。

现有技术文献

专利文献

专利文献1:日本特开平第8-11047号公报(图1)。

发明内容

发明要解决的问题

但是,专利文献1记载的线锯即使具备限制锯丝8的浮起的限制部件49L、49R,也有锯丝8钩挂于工件W的情况。钩挂于工件W的锯丝8难以从工件W脱离。因此,在锯丝8钩挂于工件W的情况下,作业人员将所钩挂的锯丝8从工件W脱下,或者,作业人员将钩挂于工件W的锯丝8切断。

根据这样的情况,在利用锯丝8将工件W切断并使其上升时,作业人员需要通过目视确认锯丝8是否钩挂于工件W。因此,对于线锯,希望在加工完成后使工件W上升时的作业人员进行的检查作业的高效化。

本发明的课题在于,提供一种能够解决上述的问题,不需要通过目视确认锯丝钩挂于工件这一情况而使作业高效化的线锯。

解决问题的方案

为了解决上述课题,本发明涉及的线锯利用锯丝将工件切断,该线锯的特征在于,具备:升降装置,其使所述工件升降;锯丝上升检测单元,其检测在利用所述锯丝将所述工件切断加工后由所述升降装置使所述工件已上升时,所述锯丝钩挂于所述工件已上升这一情况;以及警报单元,其根据所述锯丝上升检测单元检测出所述锯丝的上升而发出警报。

发明效果

本发明可以提供一种能够不需要通过目视确认锯丝钩挂于工件这一情况而使作业高效化的线锯。

附图说明

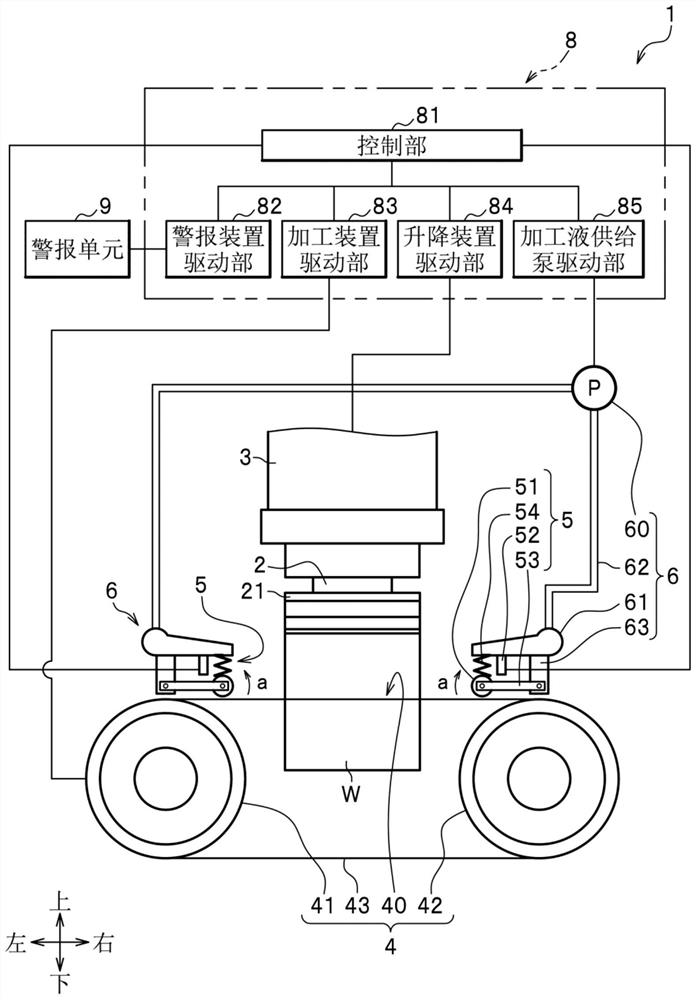

图1是表示本发明的实施方式涉及的线锯的概略图。

图2是本发明的实施方式涉及的线锯的主要部分概略立体图。

图3(a)、图3(b)是表示现有的线锯的图,图3(a)是表示利用锯丝切断工件之前的状态的概略图,图3(b)是表示利用锯丝切断工件之后的状态的概略图。

附图标记说明

1 线锯

2 夹紧装置

3 升降装置

4 加工装置

5 锯丝上升检测单元

6 加工液供给装置

7 装置主体

8 控制单元

9 警报单元

41、42 加工用辊

43 锯丝

51 棒状部件或辊

52 限位开关

54 施力部件

61 加工液供给喷嘴

L1 加工用辊的长度

具体实施方式

参照图1及图2对本发明的实施方式涉及的线锯1进行说明。

此外,在对本发明的线锯1的实施方式进行说明时,为了方便,将从前侧观察图1所示的加工用辊41、42的状况的方向一侧作为正面进行说明。

<工件>

如图1所示,工件W由半导体材料、磁性材料、陶瓷等硬脆材料构成。工件W通过推抵到配置于线锯1的加工装置4的锯丝43而被切削并切断。

《线锯》

线锯1是利用加工装置4的加工用辊41、42之间的加工部40的锯丝43将工件W切断的切断装置。线锯1构成为具备:夹紧装置2、升降装置3、加工装置4、锯丝上升检测单元5、加工液供给装置6、装置主体7(参照图2)、控制单元8和警报单元9。

《夹紧装置》

夹紧装置2是在利用加工装置4对工件W进行加工时用于将工件W夹紧的保持机构。夹紧装置2介入工件夹具21将被送入到加工室的工件W间接地夹紧,然后将该工件W推抵到加工装置4的锯丝43来进行加工。

如图2所示,在工件W的上表面介入玻璃板、金属板等板状部件可拆装地安装有工件夹具21。在工件夹具21的上表面设置有可拆装地与夹紧装置2的工件保持部件(省略图示)连结的多个被夹紧部21a。

《升降装置》

如图1所示,升降装置3是具备在下端部介入工件夹具21等将工件W保持的夹紧装置2,而用于使工件W升降的装置。升降装置3使工件W向加工装置4的锯丝43下降并推压来进行加工,或使工件W升降。升降装置3构成为具备:例如具备使夹紧装置2上下的滚珠丝杠等而构成的移动机构(省略图示);和由使该移动机构运转的伺服马达等构成的移动用驱动马达(省略图示)等。

《加工装置》

如图1及图2所示,加工装置4是对被夹紧装置2夹紧的工件W进行加工的切削机构。加工装置4构成为具备:以适宜的间隔沿水平方向对置配置的一对的加工用辊41、42;卷绕于加工用辊41和加工用辊42的锯丝43;以及驱动加工用辊41、42旋转的驱动马达(省略图示)。加工装置4设置于装置主体7的支撑框架71。

在加工装置4的上方,通过升降装置3可升降地配置有对工件W进行支撑的夹紧装置2。加工装置4在线锯1运转时,锯丝43在加工用辊41、42之间移动,由夹紧装置2保持的工件W被升降装置3下降而被推压到加工部40的锯丝43,来进行切断。

加工用辊41、42构成为通过被驱动马达(省略图示)旋转,而使锯丝43在加工用辊41、42之间移动。加工用辊41、42至少是一对即可,如果是相互间隔地平行配置的结构,也可以是3根以上。以下,以加工用辊41、42为两个的情况为例进行说明。

锯丝43例如是由1根线材构成的加工用锯丝。锯丝43由加工用辊41、42以反复进行定量前进和定量后退而整体步进地前进,或沿一个方向连续地前进的方式被驱动。

《锯丝上升检测单元》

如图1所示,锯丝上升检测单元5是用于检测锯丝43钩挂于工件W已上升这一情况的检测装置。此外,锯丝上升检测单元5如果能够检测出锯丝43的上升,则不特别地限定其结构。以下,作为锯丝上升检测单元5的一例,以构成为具备限位开关52为例进行说明。

锯丝上升检测单元5构成为,具备:锯丝上升检测用的棒状部件或辊51、限位开关52、支撑部件53和施力部件54。

<棒状部件或辊>

锯丝上升检测用的棒状部件或辊51是在锯丝43已上升时被锯丝43向上推动的部件。如图2所示,棒状部件或辊51由可旋转的圆棒状的部件或者圆筒状部件构成,该圆棒状的部件或者圆筒状部件沿以规定的节距间隔卷绕有锯丝43的加工用辊41、42延伸的方向延伸设置。棒状部件或辊51形成为与跨越加工用辊41、42延伸的整个区域的长度L1、跨越加工液供给喷嘴61延伸的整个区域的长度L3大致相同的长度L2。因此,棒状部件或辊51的长度L2形成为比跨越分别卷绕于加工用辊41、42而沿轴向延伸的锯丝43的整个区域的长度L4长。

<限位开关>

如图1所示,限位开关52是检测棒状部件或辊51已上升这一情况的检测器。限位开关52是开闭器,该开闭器通过在锯丝43钩挂于工件W已上升,锯丝43将棒状部件或辊51向上推动时,检测出支撑部件53已上升这一情况,来间接地检测锯丝43的上升。限位开关52具备:固定触点(省略图示);和可动触点,在支撑部件53已上升时该可动触点与固定触点接触而成为导通状态,在支撑部件53已下降时该可动触点从固定触点分离而成为断开状态。限位开关52安装于加工液供给喷嘴61的下表面等。限位开关52与控制单元8的控制部81连接。

<支撑部件>

支撑部件53是用于将棒状部件或辊51可自由旋转地轴支承的部件。也就是说,棒状部件或辊51相对于装置主体7可自由旋转地被支撑。支撑部件53的一端部将棒状部件或辊51可自由旋转地支撑,支撑部件53的另一端部安装于在加工液供给喷嘴61所设置的保持部63。支撑部件53设置为,若棒状部件或辊51上升/下降,则基端部以保持部63为中心向上方和下方转动。如图2所示,支撑部件53由将棒状部件或辊51的前后端部和保持部63的前后端部分别连结的连杆状的部件构成。

如图1所示,施力部件54是介于加工液供给喷嘴61与棒状部件或辊51之间,将棒状部件或辊51与加工液供给喷嘴61弹性连结的部件。施力部件54通过适宜的间隙而配置于加工用辊41和加工用辊42之间的锯丝43的上方。施力部件54是将棒状部件或辊51在锯丝43的上方上下可动地弹性支撑的弹性体。施力部件54的上端部与加工液供给喷嘴61的下表面连结,施力部件54的下端部与棒状部件或辊51连结。

施力部件54在平常时将棒状部件或辊51支撑于锯丝43的上侧的规定位置。施力部件54以在棒状部件或辊51被锯丝43向上推动而上升到预先设定的规定高度时,支撑部件53按压限位开关52而使其导通的方式,进行弹性变形。

《加工液供给装置》

加工液供给装置6是用于向锯丝43供给加工液的供给装置。加工液供给装置6构成为具备:加工液储罐(省略图示)、加工液供给泵60、加工液供给喷嘴61、加工液供给管62和保持部63。

加工液储罐(省略图示)是在利用锯丝43对工件W进行切削加工时储留要向锯丝43供给的加工液的罐。加工液储罐(省略图示)载置于基座(省略图示)上。

加工液供给泵60是用于将加工液储罐(省略图示)内的加工液经由加工液供给管62向加工液供给喷嘴61输送的泵。

加工液供给喷嘴61是向卷绕于加工用辊41、42的锯丝43喷出加工液的装置。加工液供给喷嘴61由分别在左侧向位于加工用辊41的附近位置的锯丝43喷出加工液,在右侧向位于加工用辊42的附近位置的锯丝43喷出加工液的左右一对的喷嘴构成。加工液供给喷嘴61沿加工用辊41、42延伸的方向而延伸设置,并能够向以规定间隔卷绕于加工用辊41、42的全部锯丝43供给加工液。加工液供给喷嘴61通过支架(省略图示)固定于支撑框架71。

如图1所示,加工液供给管62由将加工液供给泵60和左右的加工液供给喷嘴61连结的管等构成。

如图1及图2所示,保持部63是用于将支撑部件53的基端部支撑于加工液供给喷嘴61的部件。保持部63固定于加工液供给喷嘴61的基端部侧的下表面。

《装置主体》

如图2所示,装置主体7由在线锯1的基座的上部所设置的柱等构成。装置主体7具备将支撑加工用辊41、42的支撑框架71固定的固定框架等。

《控制单元》

如图1所示,控制单元8是用于驱动夹紧装置2、升降装置3、加工装置4、加工液供给装置6和警报单元9的控制装置。控制单元8构成为,具备:控制部81、警报装置驱动部82、加工装置驱动部83、升降装置驱动部84和加工液供给泵驱动部85。另外,控制单元8经由未图示的控制板与电源连接。

<控制部>

控制部81具有存储各种数据的存储部,在该存储部存储有用于对整个线锯1的运转进行控制的程序。另外,控制部81分别与警报装置驱动部82、加工装置驱动部83、升降装置驱动部84、加工液供给泵驱动部85连接。

<警报装置驱动部>

警报装置驱动部82是在锯丝上升检测单元5检测出锯丝43的上升时经由控制部81接收到限位开关52的导通信号的情况下,驱动警报器等警报单元9的装置。警报装置驱动部82通过驱动警报单元9,从而可以向作业人员通知锯丝43被工件W拉起这一情况。

<加工装置驱动部>

加工装置驱动部83是基于存储于控制部81的程序使加工装置4的驱动用马达(省略图示)驱动的装置。加工装置驱动部83通过使该驱动用马达(省略图示)驱动,从而使加工用辊41、42旋转,使锯丝43移动。

<升降装置驱动部>

升降装置驱动部84是基于存储于控制部81的程序驱动升降装置3的装置。升降装置驱动部84通过使升降装置3的驱动马达(省略图示)驱动,从而使保持于夹紧装置2的工件W上升、下降。另外,升降装置驱动部84还具备在锯丝上升检测单元5(限位开关52)检测出锯丝43的上升时,通过控制部81,驱动升降装置3,而使工件W上升/下降的功能。

<加工液供给泵驱动部>

加工液供给泵驱动部85是基于存储于控制部81的各种数据和程序使加工液供给泵60驱动的装置。加工液供给泵驱动部85通过驱动加工液供给泵60,从而使加工液从加工液供给喷嘴61喷出。

<警报单元>

警报单元9是根据锯丝上升检测单元5检测出锯丝43的上升,通过控制部81发出警报的警报装置。警报单元9例如由产生警报音的警报装置构成。

[线锯的作用]

接着,对本发明的实施方式涉及的线锯1的作用,参照图1及图2按作业步骤顺序进行说明。

如图1或图2所示,通过由升降装置3使由夹紧装置2借助于安装在工件W的工件夹具21而夹紧的工件W下降,从而将工件W推抵到加工装置4的锯丝43进行切削加工。

在工件W的切削加工结束后,由升降装置3使工件W上升时,有时锯丝43钩挂于工件W而被工件W拉起。在该情况下,被拉起的锯丝43抵抗施力部件54而使棒状部件或辊51上升。

由于棒状部件或辊51上升,从而支撑部件53以基端部为中心朝向上方向(箭头a方向)转动,按压限位开关52使其导通。该限位开关52的导通信号经由控制部81发送到警报装置驱动部82及升降装置驱动部84。

警报装置驱动部82驱动警报单元9而向作业人员通知锯丝43钩挂于工件W被拉起这一情况。作业人员不用总是监视锯丝43是否钩挂于工件W,而只在驱动了警报单元9时,确认锯丝43钩挂于工件W这一情况,使锯丝43脱离钩挂即可。因此,能够使锯丝43的监视作业简单化,高效地监视锯丝43。

另外,升降装置驱动部84在锯丝43钩挂于工件W被拉起的情况下,警报单元9驱动,并且使正在进行驱动而上升的升降装置3在上升途中停止,进而使其下降。由此,不使钩挂有锯丝43的工件W进一步向上方上升,因此可以防止锯丝43切断的情况,并且可以处于容易从工件W摘下所钩挂的锯丝43的状态。因此,可以提高确认锯丝43钩挂于工件W这一情况的检查作业、及摘下钩挂于工件W的锯丝43的摘下作业的作业效率。

这样,本发明的线锯1是利用锯丝43将工件W切断的线锯1,该线锯1具备:使工件W升降的升降装置3;锯丝上升检测单元5,其检测在利用锯丝43将工件W切断加工后由升降装置3使工件W已上升时,锯丝43钩挂于工件W已上升这一情况;以及警报单元9,其根据锯丝上升检测单元5检测出锯丝43的上升而发出警报。

根据这样的结构,线锯1由于具备锯丝上升检测单元5和警报单元9,从而在锯丝43钩挂于工件W已上升的情况下,可以由锯丝上升检测单元5检测出锯丝43的上升,并由警报单元9向作业人员呼叫通知锯丝43钩挂于工件W这一情况。因此,作业人员只在由警报单元9的报警被通知时,进行确认锯丝43钩挂于工件这一情况的检查作业,或进行所钩挂的锯丝43的摘下作业即可。也就是说,不需要作业人员片刻不离线锯1而长时间总是看着锯丝43进行监视。其结果,可以提高确认锯丝钩挂于工件这一情况的检查作业及锯丝43的摘下作业的作业效率而实现高效化。

另外,如图1及图2所示,锯丝上升检测单元5具备在锯丝43上升时被锯丝43向上推动的锯丝上升检测用的棒状部件或辊51,棒状部件或辊51沿以规定的节距间隔卷绕有锯丝43的加工用辊41、42延伸的方向而延伸设置。

根据这样的结构,锯丝上升检测单元5中,在钩挂于工件W的锯丝43已上升时被向上推动的棒状部件或辊51沿加工用辊41、42延伸的方向延伸设置。因此,可以用最小限的部件监视在加工用辊41、42所卷绕的整个锯丝。

另外,如图1所示,锯丝上升检测单元5具备检测棒状部件或辊51已上升这一情况的限位开关52。

根据这样的结构,通过将锯丝上升检测单元5由限位开关52构成,从而能够使锯丝上升检测单元5小型化。因此,限位开关52可以容易地设置于加工液供给装置6等,并且,通过检测棒状部件或辊51的上升,从而能够间接地检测锯丝43的上升。

另外,如图2所示,棒状部件或辊51形成为跨越加工用辊41、42延伸的整个区域的长度L2。

根据这样的结构,棒状部件或辊51跨越加工用辊41、42延伸的整个区域而配置,从而能够监视并检测以适宜的间隔卷绕于加工用辊41、42的多根的整条锯丝43的上升。

另外,如图1所示,本发明的线锯1具备:加工液供给喷嘴61,其沿加工用辊41、42延伸的方向而延伸设置,用于向锯丝43供给加工液;以及施力部件54,其介于加工液供给喷嘴61与棒状部件或辊51之间,将棒状部件或辊51在锯丝43的上方上下可动地弹性支撑。

根据这样的结构,线锯1通过在加工液供给喷嘴61与棒状部件或辊51之间配置施力部件54,从而可以利用施力部件54以根据锯丝43的升降使棒状部件或辊51上下可动的方式弹性支撑棒状部件或辊51。因此,即使是横向长的棒状部件或辊51,也能够配置为准确地根据锯丝43的上下移动而动作。

另外,棒状部件或辊51相对于装置主体7可自由旋转地被支撑。

根据这样的结构,棒状部件或辊51相对于装置主体7可自由旋转地被支撑,从而,在钩挂于工件W的锯丝43由于升降装置3而已上升时,棒状部件或辊51被锯丝43推压,可以以相对于装置主体7转动的方式支撑。因此,在锯丝43将棒状部件或辊51向上推动时,棒状部件或辊51进行旋转,因此,可以减少施加于锯丝43的负荷,从而抑制锯丝43被切断的情况。

[第一变形例]

此外,本发明不限定于上述实施方式,在其技术思想的范围内可以进行各种改造及变更,当然,本发明也涉及到这些改造及变更的发明。

例如,在上述实施方式中,作为锯丝上升检测单元5的一例,以检测棒状部件或辊51已上升这一情况的限位开关52为例进行了说明,但是,不限定于此。

锯丝上升检测单元5也可以具备检测锯丝43钩挂于工件W已上升这一情况的光电耦合器。

根据这样的结构,线锯1可以利用光电耦合器的发光元件和受光元件检测锯丝43的上升,因此,不需要在上述实施方式中说明过的棒状部件或辊51、限位开关52、支撑部件53及施力部件54。因此,能够削减线锯1的部件个数及组装工时而实现成本降低。

[第二变形例]

另外,锯丝上升检测单元5不限定于具备棒状部件或辊51、和限位开关52。锯丝上升检测单元5也可以具备以在锯丝43已上升时进行接触的方式而沿加工用辊41、42延伸的方向布线的电线、和使电流在该电线流动而根据在锯丝43与电线接触后时发生变化的电流值检测锯丝43的上升的检测器。

锯丝上升检测单元5即使这样构成,也可以得到与上述实施方式相同的作用效果。在该情况下,不需要棒状部件或辊51、和限位开关52。

[第三变形例]

另外,线锯1具备在锯丝上升检测单元5检测出锯丝43的上升时驱动升降装置3的控制单元8,控制单元8也可以在锯丝上升检测单元5检测出锯丝43的上升时,使升降装置3停止或驱动升降装置3下降。

根据这样的结构,控制单元8在锯丝上升检测单元5的限位开关52检测出锯丝43的上升时,驱动升降装置3,因此,在锯丝43确实钩挂于工件W已上升的情况下,使升降装置3下降,能够容易从工件W摘下锯丝43。

[第四变形例]

另外,线锯1具备在锯丝上升检测单元5检测出锯丝43的上升时,在驱动升降装置3下降后,驱动升降装置3上升的控制单元8,也可以构成为,控制单元8在锯丝上升检测单元5多次检测出锯丝43的上升(例如,2次~4次)时,驱动警报装置9。

根据这样的结构,控制单元8在锯丝上升检测单元5多次检测出锯丝43的上升时,使警报装置驱动部82驱动,由警报单元9告知锯丝43被工件W拉起这一情况。通过这样构成,从而可以在锯丝43确实被工件W拉起时,由警报单元9报警来通知作业人员。

[其他变形例]

另外,图1所示的施力部件54也可以共用对限位开关52的可动触点施力的接触弹簧。

另外,限位开关52也可以是根据锯丝43上升而导通的其他种类的开关(例如,按键开关等)。

- 线锯的注射塑模、线锯的生产方法和由此得到的线锯

- 线锯设备、线锯集群及线锯工厂