一种模块化机器人教学实训平台控制系统

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及机器人控制技术领域,具体是一种模块化机器人教学实训平台控制系统。

背景技术

随着机器人在各行业的广泛应用,机器人教育也变得越来越重要,机器人教学实训平台也应运而生。机器人教学实训平台具有很好的演示效果,同时也能够培养学生们的动手操作能力。现有机器人实训平台集成应用场景较为单一,涉及机器人工业前沿应用知识,如视觉、通讯、FRID识别、F-BOX远程控制较为匮乏,难以实现一台多学,一台多用。这无疑增加了学校购买设备成本,也让学生接触和学习最前沿的工业自动化知识更加困难。

发明内容

为了解决上述问题,本发明提出一种模块化机器人教学实训平台控制系统。

一种模块化机器人教学实训平台控制系统,包括PLC模块、与PLC模块配合的六自由度工业机器人,所述的PLC模块上设置有通过PROFINET网口控制六自由度工业机器人实现画面数据显示的HMI触摸屏,还包括集传送带搬运、码垛和视觉识别与一体的固定实训模块、分别用于实现模拟焊接、模拟压铸、模拟装配、写字画画的四组可更换的实训模块组、设置在实训模块组上用于识别工件号并通过PLC模块将相应信号传送至六自由度工业机器人的RFID盒、可实现移动终端远程监控程序运行状态并对现场程序进行维护的F-BOX模块。

所述的固定实训模块为传送带搬运模块,所述的传送带搬运模块包括传送带搬运模块位、设置在传送带搬运模块位上且与PLC模块配合进行传输教具的皮带电机、设置在传送带搬运模块位上的传送带感应器。

所述的固定实训模块旁设置有作为服务器通过TCP/IP与六自由度工业机器人配合拍照数据,完成视觉识别定位的视觉相机。

所述的实训模块组包括用于实现模拟焊接的模拟焊接模块、用于实现工件传送的传送带搬运模块、用于实现模拟压铸的模拟压铸模块、用于实现模拟装配的模拟装配模块、用于实现写字画画的写字画画模块。

所述的模拟焊接模块包括模拟焊接模块位、设置在模拟焊接模块位上与PLC模块配合的焊接变位机。

所述的模拟压铸模块包括压铸板块位、设置在压铸板块位上的模拟压铸模块上料位和模拟压铸位、设置在模拟压铸模块上料位上的模拟压铸气缸、与模拟压铸气缸配合的模拟压铸传感器、设置在模拟压铸位上的压铸气缸、设置在模拟压铸位旁用于放置压铸好的工件的压铸完成位。

所述的模拟装配模块包括模拟装配位、设置在模拟装配位上用于放置工件的放置工件位、与放置工件位配合的模拟加工气缸、通过模拟加工气缸与放置工件位配合的模拟装配加工位、设置在模拟装配加工位下端的模拟装配加工感应器、设置在模拟装配位上用于放置完工后工件的货架。

所述的RFID盒设置在模拟装配模块上。

所述的F-BOX模块上具有可储存数据的SD卡、提供外部输入输出开关信号的点、两个串口RS485及RS232、用于供电的电池、与PLC模块配合的交换机、用于连接交换机的网口。

所述的写字画画模块上具有多种不同图案的模具。

所述的移动终端为电脑或手机APP客户端。

本发明的有益效果是:以六自由度工业机器人为核心,通过POE交换机,以以太网通讯为通讯方式,实现六自由度工业机器人与视觉相机、PLC模块、HMI、RFID盒、F-BOX模块及皮带线电机变频器之间的通讯,提高了通讯效率,避免大量的通讯接线导致的信号异常,降低了设备故障率;此外,集成多个模块化应用场景,在不同模块上分别装有不同信号点的IO快速插头,在更换模块时,PLC模块14通过对不同模块IO数字量输入不同来识别当前模块,在不同模块中,集成了机器人焊接模拟应用、压铸模拟应用、传送带搬运及固定搬运应用、模拟装配应用及视觉识别应用,实现了一台多用,适用性广。

附图说明

下面结合附图和实施例对本发明进一步说明。

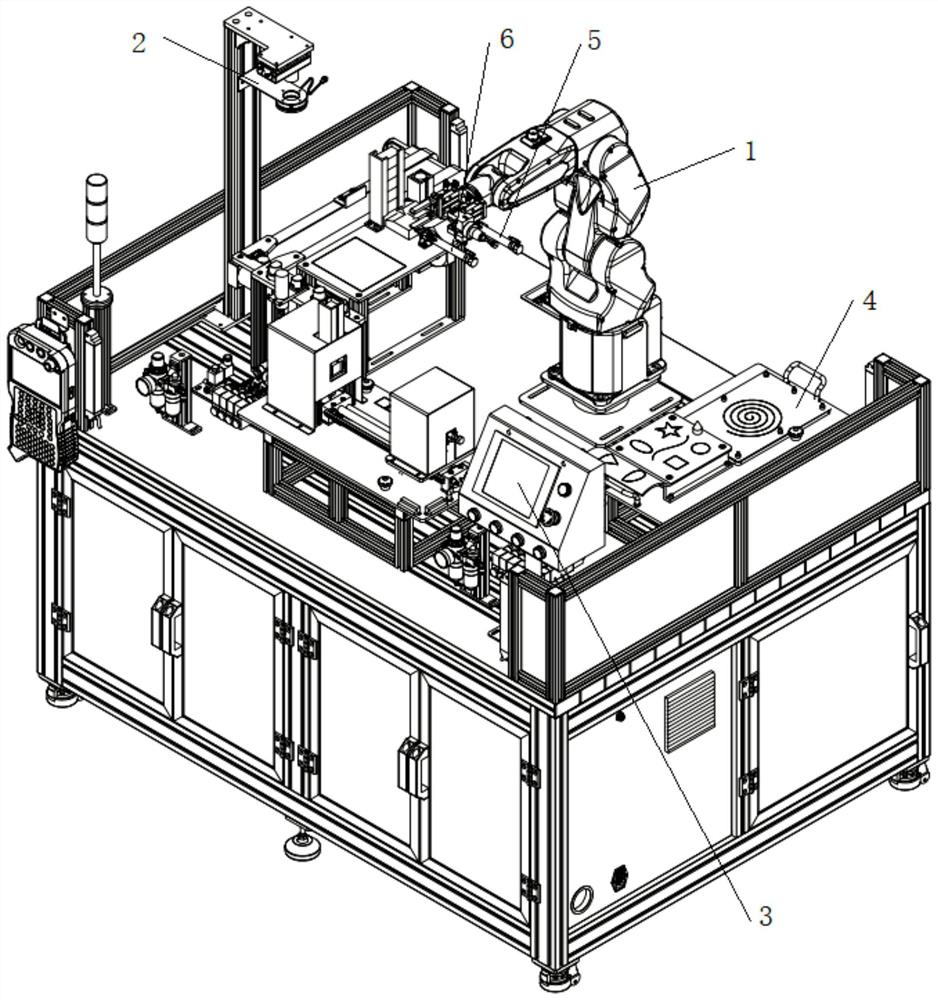

图1为本发明的立体结构示意图;

图2为本发明安装上模拟装配模块的俯视结构示意图;

图3为本发明的PLC模块结构示意图;

图4为本发明的交换机结构示意图;

图5为本发明的皮带线电机变频器结构示意图;

图6为本发明的F-BOX模块结构示意图;

图7为本发明的模拟焊接模块结构示意图;

图8为本发明的传送带搬运模块结构示意图;

图9为本发明的模拟压铸模块结构示意图;

图10为本发明的模拟装配模块结构示意图;

图11为本发明的固定实训模块结构示意图;

图12为本发明的F-BOX模块功能示意图;

图13为本发明的X21接线示意图;

图14为本发明的X20接线示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明进一步阐述。

如图1至图14所示,一种模块化机器人教学实训平台控制系统,包括PLC模块14、与PLC模块14配合的六自由度工业机器人1,所述的PLC模块14上设置有通过PROFINET网口控制六自由度工业机器人1实现画面数据显示的HMI触摸屏3,所述的PLC模块14上通过外部IO接口连接有两个用于实现四组可更换的实训模块组的有效识别的X20、X21;还包括集传送带搬运、码垛和视觉识别与一体的固定实训模块、分别用于实现模拟焊接、模拟压铸、模拟装配、写字画画的四组可更换的实训模块组、设置在实训模块组上用于识别工件号并通过PLC模块14将相应信号传送至六自由度工业机器人1的RFID盒8、可实现移动终端远程监控程序运行状态并对现场程序进行维护的F-BOX模块16。

如图1所示,图上装的是基础写字画画模块,如图2所示,图上装的是模拟装配模块,模块可根据需要通过人工进行更换,模块暂时不需要使用时另外放置在外置的操作柜中即可。

以六自由度工业机器人1为核心,通过POE交换机13,以以太网通讯为通讯方式,实现六自由度工业机器人1与视觉相机2、PLC模块14、HMI、RFID盒8、F-BOX模块16及皮带线电机变频器15之间的通讯,提高了通讯效率,避免大量的通讯接线导致的信号异常,降低了设备故障率;此外,集成多个模块化应用场景,在不同模块上分别装有不同信号点的IO快速插头,在更换模块时,PLC模块14通过对不同模块IO数字量输入不同来识别当前模块,在不同模块中,集成了机器人焊接模拟应用、压铸模拟应用、传送带搬运及固定搬运应用、模拟装配应用及视觉识别应用,实现了一台多用,适用性广。

所述的F-BOX模块16上具有可储存数据的SD卡36、提供外部输入输出开关信号的点43、两个串口RS48544及RS23246、用于供电的电池45、与PLC模块14配合的交换机13、用于连接交换机13的网口39。

如图11所示,在F-BOX模块16中,SD卡36通过USB接口37连接电脑,下载F-BOX配置,F-BOX模块16提供外部输入输出开关信号的点43,RS48544及RS23246两个串口,在保证F-BOX模块16的电池45供电的情况下,通过任意网口39,连接交换机13,建立F-BOX模块16与现场PLC模块14类设备通讯,F-BOX模块16通过网口39连接互联网,将这些PLC模块14或视觉类数据发布到互联网云服务器中,均可以随时查看分布在各地的设备数据、了解设备运行状态和报警、同时,还可通过F-BOX模块16远程修改、优化PLC模块14程序。

所述的固定实训模块为传送带搬运模块,所述的传送带搬运模块包括传送带搬运模块位20、设置在传送带搬运模块位20上与PLC模块14配合进行传输教具的皮带电机21、设置在传送带搬运模块位20上的传送带感应器19。

如图6所示,传送带搬运模块及视觉相机2是综合实训平台中的固有模块,无需拆装及IO识别,在已编程的HMI中,选择该模块中视觉识别训练,即可调用该模块PLC程序,在视觉相机2的软件中,编写视觉识别程序,分别识别教具中各种不同教具,六自由度工业机器人1在位置一42处选择对应夹具,PLC模块14控制气缸一5动作,将教具推送至传送带搬运模块位20的传送带上,当感应器二11有输入信号后,PLC模块14的程序控制皮带电机21转动,当教具达到传送带感应器19处,传送带搬运模块位20的皮带停止,六自由度工业机器人1触发视觉相机2拍照,经相机程序识别后,将视觉拍照结果给到六自由度工业机器人1,六自由度工业机器人1抓取教具,并放置传送带搬运模块位20的指定位置,如选择码垛训练,即调用码垛训练的PLC模块14的程序,PLC模块14的程序控制气缸二6将物料推送至传送带搬运模块位20的传送带上,感应器一12有信号后,PLC程序控制皮带电机17转动,当物料到达传送带感应器19处,皮带停止,六自由度工业机器人1抓取物料,并在传送带搬运模块位20的位置处开始码垛。

其中,每个模块需要抓取的工件不一样,六自由度工业机器人1在执行该模块之前,需要更换对应的夹具,当模块更换上去,PLC模块14识别以后,会给六自由度工业机器人1一个信号,六自由度工业机器人1会调用对应的程序。

所述的皮带电机21上设置有皮带线电机变频器15。

所述的固定实训模块旁设置有作为服务器通过TCP/IP与六自由度工业机器人1配合拍照数据,完成视觉识别定位的视觉相机2。

六自由度工业机器人1通过基于网口的ModbusTCP通讯协议与PLC模块14建立通讯,其中,六自由度工业机器人1作为ModbusTCP服务器,PLC模块14作为ModbusTCP客户端,PLC模块14通过编写通讯程序读取六自由度工业机器人1的命令,执行相应程序,六自由度工业机器人1通过TCP/IP与视觉相机2建立通讯,其中,视觉相机2作为服务器,六自由度工业机器人1作为客户端读取相机2拍照数据,完成视觉识别定位。

所述的实训模块组包括用于实现模拟焊接的模拟焊接模块、用于实现工件传送的传送带搬运模块、用于实现模拟压铸的模拟压铸模块、用于实现模拟装配的模拟装配模块、用于实现写字画画的写字画画模块。

PLC模块14通过PROFINET网口与HMI触摸屏3、RFID识别盒8组态,建立通讯,通过以太网通讯读取皮带线电机变频器15状态,PLC模块14通过各模块上IO快速接头信号的不同,可以迅速识别当前更换的实训模块组,调用模块相应程序,并在HMI触摸屏3的画面中显示当前模块3D视图。

所述的模拟焊接模块包括模拟焊接模块位18、设置在模拟焊接模块位18上与PLC模块14配合的焊接变位机17。

所述的模拟压铸模块包括压铸板块位25、设置在压铸板块位25上的模拟压铸模块上料位22和模拟压铸位28、设置在模拟压铸模块上料位22上的模拟压铸气缸23、与模拟压铸气缸23配合的模拟压铸传感器24、设置在模拟压铸位28上的压铸气缸26、设置在模拟压铸位28旁用于放置压铸好的工件的压铸完成位27。

所述的模拟装配模块包括模拟装配位31、设置在模拟装配位31上用于放置工件的放置工件位33、与放置工件位33配合的模拟加工气缸32、通过模拟加工气缸32与放置工件位33配合的模拟装配加工位34、设置在模拟装配加工位34下端的模拟装配加工感应器35、设置在模拟装配位31上用于放置完工后工件的货架29。

所述的RFID盒8设置在模拟装配模块上。

如图13所示,X20上设置的附图标记47为识别模块的信号,其余的是模块上其他的信号输入输出。

如图14所示,X21上设置的附图标记48为识别模块的信号,其余的是模块上其他的信号输入输出。

所述的写字画画模块上具有多种不同图案的模具。

所述的移动终端为电脑或手机APP客户端。

本发明的使用方法:首先建立通讯,然后编写PLC程序、HMI程序,更换图11的写字画画模块至图2位置九41固定,插上X21至位置十50处,此时I2.4信号48接通,在HMI中选择基础培训模块,PLC模块14会自动识别当前模块并调用相应程序,此时,只需六自由度工业机器人1程序,在位置一42选择对应夹具,并示教对应轨迹即可实现六自由度工业机器人1的写字画画;

更换模拟焊接模块至位置七40固定,将X20图13插至位置18,此时I2.0,I2.2信号47接通,在HMI中选择焊接训练,PLC模块14识别当前模块,并调用焊接模块相应控制程序,同时PLC模块14控制焊接变位机17,编写相应六自由度工业机器人1的焊接程序,在位置一42选择夹具,可实现在变位系统里机器人完成焊接轨迹,更换模拟装配模块至图2的位置九41处固定,插上X21至位置31,此时I2.3,I2.4,I2.5信号48接通,在HMI中选择装配训练,PLC模块14识别当前模块,并调用对应程序,RFID信号连接至位置八49,六自由度工业机器人1程序,在位置一42选择对应夹具,将物料放置模拟装配加工位34处,当模拟装配加工感应器35有信号后,控制模拟加工气缸32动作推出加工件,六自由度工业机器人1在放置工件位33取加工件,放置装配的位置六9开始装配;

在装配完成后,六自由度工业机器人1夹取工件在RFID盒8上方识别工件号,RFID识别盒8将工件底部代码识别出来后,通过PLC模块14将相应信号给到六自由度工业机器人1,六自由度工业机器人1移动至货架29将装配好的工件放到指定位置;

更换模拟压铸模块至图2位置七40固定,插上IO快插X20至压铸板块位25,此时I2.0,I2.1信号47接通,PLC模块14识别当前模块,并调用相应控制程序,六自由度工业机器人1程序,在位置一42选择对应夹具,将工件放置模拟压铸模块上料位22,在模拟压铸传感器24有信号后,PLC模块14控制压铸气缸26移动至压模拟压铸位28,此时模拟压铸气缸23动作,将工件推至模拟压铸机床内开始压铸,压铸2S后压铸气缸26退回,六自由度工业机器人1取出工件并放置在压铸完成位27,模拟装配结束。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种模块化机器人教学实训平台控制系统

- 一种多机器人教学实训平台控制系统及控制方法