一种卷弧式弹翼收拢装填装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于弹箭产品装配工艺装备技术领域,具体涉及一种卷弧式弹翼收拢装填装置。

背景技术

弹翼机构是防空导弹的重要组成部分之一,位于导弹的助推发动机后端喷管外侧,其作用是在导弹飞行过程中赋予导弹飞行所需的主要升力和稳定力矩。弹翼机构的装配质量直接决定着导弹的产品性能。普通的折叠式弹翼收拢一般是操作人员挤压锁紧销后人工折叠弹翼即可完成弹翼收拢,该方法无法实现卷弧式弹翼的收拢,特别是弹翼的卷折过程。目前在进行卷弧式弹翼收拢作业时,首先是人工使用工装使弹翼折叠至半收拢状态,然后将半收拢状态的弹翼机构放置在收拢机构里,借助力臂杆转动收拢工装收拢弹翼,当弹翼收拢到位后将弹翼连同收拢机构一起放到压力机下,将套筒和弹翼轴线调整至重合,通过旋转压力机将弹翼机构压入套筒内。这种做法至少需要三人协同完成,人员效率低;并且,弹翼收拢和下压装填由两步工序完成,劳动强度大,装配效率低;此外,收拢及装填作业均由人工操作,不可控制因素过多,产品质量及其一致性难以保证。

发明内容

(一)要解决的技术问题

本发明要解决的技术问题是:如何解决现有技术中,操作人员数量多,弹翼收拢动作纯手工操作完成,收拢后需完成工位转移才能进行进筒装填工作、装配质量一致性差等问题。

(二)技术方案

为解决上述技术问题,本发明提供一种卷弧式弹翼收拢装填装置,其包括:支架114、套筒支撑机构113、弹翼收拢机构110、直线导轨111、滑台机构109、电气系统以及旋转机构108;

所述支架114包括水平设置的下工作平台114B和上工作平台114A;

所述滑台机构109、弹翼收拢机构110及直线导轨111分别固定在上工作平台114A上,套筒支撑机构113固定在下工作平台114B上;所述电气系统包括旋转编码器101、旋转电机102、旋转减速器103、垂直编码器104、垂直电机105及垂直减速器106,安装在滑台机构109上;所述旋转机构108安装在旋转减速器103的输出轴上;

所述直线导轨111包括两根导轨507、四个第二滑块508和四个挡块509;两根导轨507水平固定在上工作平台114A上,两根导轨的安装中心轴与上工作平台114A的纵向中心线重合;四个第二滑块508分两组分别套接在导轨507上,实现前后滑动;四个挡块509为拱形结构,分别套接在两根导轨507的前后端上表面,固定到上工作平台114A上,实现第二滑块508运动的限位作用;

所述弹翼收拢机构110用于实现弹翼机构的放置和收拢;所述弹翼收拢机构110为一方框结构,在其前后两个对称方向分别设置带有通孔的安装平面,用于方便地通过螺栓将弹翼收拢机构110安装至直线导轨111的第二滑块508上;所述弹翼收拢机构110底部设置有环形槽,用于与位于下方的套筒112配合使用,实现弹翼收拢机构110的定位及装填过程中套筒112的径向定位;

所述滑台机构109包括滑台支架501、旋转减速器安装座107、连接板505及滚珠线轨滑台503;所述滚珠丝轨滑台503包括第一滑块502、丝杠506及联轴器504,两根丝杠506平行设置,第一滑块502置于丝杠506上;所述滑台支架501为一带加强筋的L形板,固定于上工作平台114A上,与上工作平台114A呈90°垂直且位于两根导轨507之间,滚珠丝轨滑台503固定于滑台支架501侧面,连接板505安装于滚珠丝轨滑台503的第一滑块502上,旋转减速器安装座107固定于连接板505上,联轴器504连接垂直减速器106输出轴和滚珠线轨滑台503的丝杠506,装置工作时,电气系统带动滑台机构109作上下移动,从而完成弹翼装填作业;

所述套筒支撑机构113设置在所述下工作平台114B上;所述套筒112设置于套筒支撑机构113上;所述套筒112上部与所述弹翼收拢机构110配合;其中,所述套筒支撑机构113包括套筒支撑架302、套筒转接座304和手柄;所述套筒112设置于套筒支撑架302上;所述套筒支撑架302圆周上设计有四个手柄安装孔303,套筒支撑架302通过螺纹连接方式安装于套筒转接座304内,套筒转接座304通过螺栓固定于支架114的下工作平台114B上;利用手柄作用于安装孔303来完成套筒支撑架302的周向旋转,从而实现套筒112位置的高低调节,一方面配合弹翼收拢机构110实现装填过程套筒112的定位,另一方面方便装填后弹翼机构连同套筒112一同取出;

所述电气系统以PLC为控制单元,执行机构包括旋转电机102及其配套的旋转减速器103和旋转编码器101、垂直电机105及其配套的垂直减速器106和垂直编码器104;所述旋转电机102尾部安装所述旋转编码器101,前端与旋转减速器103固定在一起,旋转减速器103固定在滑台机构109的旋转减速器安装座107上;所述垂直电机105前端与垂直减速器106固定在一起,垂直减速器106固定于滚珠丝轨滑台503的上端面,垂直编码器104与滚珠丝轨滑台503的丝杠506相连;

所述旋转机构108包括旋转工装401和扭杆402;所述旋转工装401固定于旋转减速器103输出轴上,扭杆402尾部通过螺纹连接与旋转工装401紧固,螺纹方向与旋转机构108工作方向相同,扭杆402卡在弹翼片和弹翼座之间的间隙内,装置工作时,电气系统带动旋转机构108作周向旋转,从而完成弹翼收拢作业;

装置工作时,垂直电机105驱动垂直减速器106带动滚珠丝轨滑台503运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,完成弹翼收拢;垂直电机105驱动垂直减速器106带动滚珠线规滑台503运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,完成弹翼装填。

其中,所述上工作平台114A由一块矩形上底板201与分别位于矩形上底板201四角的四根第一矩形钢管202焊接而成;

所述下工作平台114B由一块矩形下底板203与分别位于矩形下底板203四角的四根第二矩形钢管204和一根位于矩形下底板203中心的第二矩形钢管204焊接而成;

五根第二矩形钢管204的底部分别安装有调节螺母205,用于装置的整体调平;

所述上工作平台114A与下工作平台114B中心对称焊接在一起组成支架114。

其中,所述弹翼收拢机构110主体结构为一长方体,端面为正方形,外侧靠近下端面处有四个用于弹翼收拢机构110安装的安装耳,即安装平面,每个安装耳上有四个矩形均布的通孔;为了减少自身重量以及收拢过程中的摩擦力,在其圆周方向设计了四个方槽;所述弹翼收拢机构110通过两侧的安装耳固定在直线导轨111的第二滑块508上。

其中,所述滑台支架501为一带加强筋的L形钢板,表面带有滚珠丝轨滑台503的安装孔;所述旋转减速器安装座107为一两侧不同高的长方体,内部镂空且底部为圆形通孔,高的一侧端面均布有六个沉头通孔用于旋转减速器安装座107的固定,底部四角均布有四个螺钉孔用于旋转减速器103的固定;所述连接板505为一矩形钢板,中心为通孔,中心四周按矩形均布有六个螺钉孔和8个沉头通孔。

其中,所述滑台支架501通过焊接的方式与上工作平台114A固定在一起;所述滚珠丝轨滑台503通过螺栓固定于滑台支架501上,所述连接板505通过螺栓固定于滚珠丝轨滑台503的第一滑块502上,旋转减速器安装座107通过螺栓固定于连接板505上,联轴器504连接垂直减速器106输出轴和滚珠线轨滑台503的丝杠506,实现将垂直电机105的旋转运动转化为旋转机构108的直线运动,完成弹翼装填作业。

其中,所述套筒转接座304为一中心为内螺纹的法兰状圆柱体,圆柱体大端端面均布有四个沉头通孔,套筒转接座304通过此通孔用螺钉固定在下工作平台114B上。

其中,所述套筒支撑架302为一阶梯状圆柱体,一端为托盘状用于放置套筒112,一端为带外螺纹的实心圆柱体,实现与套筒转接座304的螺纹连接;所述套筒支撑架302外圆周上设计有四个手柄安装孔303,通过螺纹连接的方式安装于套筒转接座304内。

其中,所述旋转机构108包括旋转工装401和四个扭杆402;所述旋转工装401为一法兰状圆柱体,中心为阶梯状通孔,中间段孔径最小,大端孔径次之,小端孔径最大且设计有键槽;大端圆柱体端面上,与键槽成90°方向设计有距外圆周一定距离长度的方槽,与方槽中心呈一定夹角方向设置有四个间隔90°的沉头螺纹孔。

其中,所述扭杆402为一螺钉状圆柱体,前段为光杆,中段带外螺纹,尾部圆柱段端面设有一字槽;旋转工装401小端套接在旋转减速器103的输出轴上,从大端一侧的通孔用螺钉固定于旋转减速器103输出轴上,并通过平键传递扭矩;四根扭杆402穿过旋转工装401大端一侧沉头螺纹孔,分别用平头螺丝刀通过尾部一字槽旋紧,与旋转工装通过螺纹连接紧固,螺纹方向与旋转机构108工作方向相同,扭杆402卡在弹翼片和弹翼座之间的间隙内,装置工作时,电气系统带动旋转机构108作周向旋转,从而完成弹翼收拢作业。

其中,所述装置的工作过程为:

步骤1、人工将套筒112放入套筒支撑架113内;

步骤2、人工沿直线导轨111将弹翼收拢机构110推入指定位置,使用手柄通过手柄安装孔303,升高套筒支撑架113的高度,使套筒112卡入弹翼收拢机构110的下端环形槽内,固定弹翼收拢机构110和套筒112,然后将半收拢状态的弹翼放入弹翼收拢机构110内;

步骤3、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;

步骤4、旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,此时完成弹翼收拢作业;

步骤5、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,此时完成弹翼装填作业;

步骤6、垂直电机105复位;

步骤7、旋转电机102复位;

步骤8、使用手柄通过手柄安装孔303,降低套筒支撑架113的高度,使套筒112脱离弹翼收拢机构110的下端环形槽。

步骤9、弹翼收拢机构110复位;

步骤10、取出内含弹翼的套筒112,完成弹翼收拢及装填全过程。

(三)有益效果

通过对比本发明提出的半自动化的卷弧式弹翼收拢装填装置和传统的弹翼收拢装填作业的实用效果,使用本发明后,具备如下有益效果:

(1)装配人员由原先的3人减少为1人,大大节约了人力。

(2)一个工位即可完成收拢和装填两个工序,无需产品转运,单发装配时间由原先的1小时降低至15分钟,效率提升了4倍。

(3)除安装套筒和弹翼收拢机构需人工安装,其它步骤皆可实现自动化,自动化装配水平大幅提升,保证了产品装配质量及质量一致性,降低了废品率。

附图说明

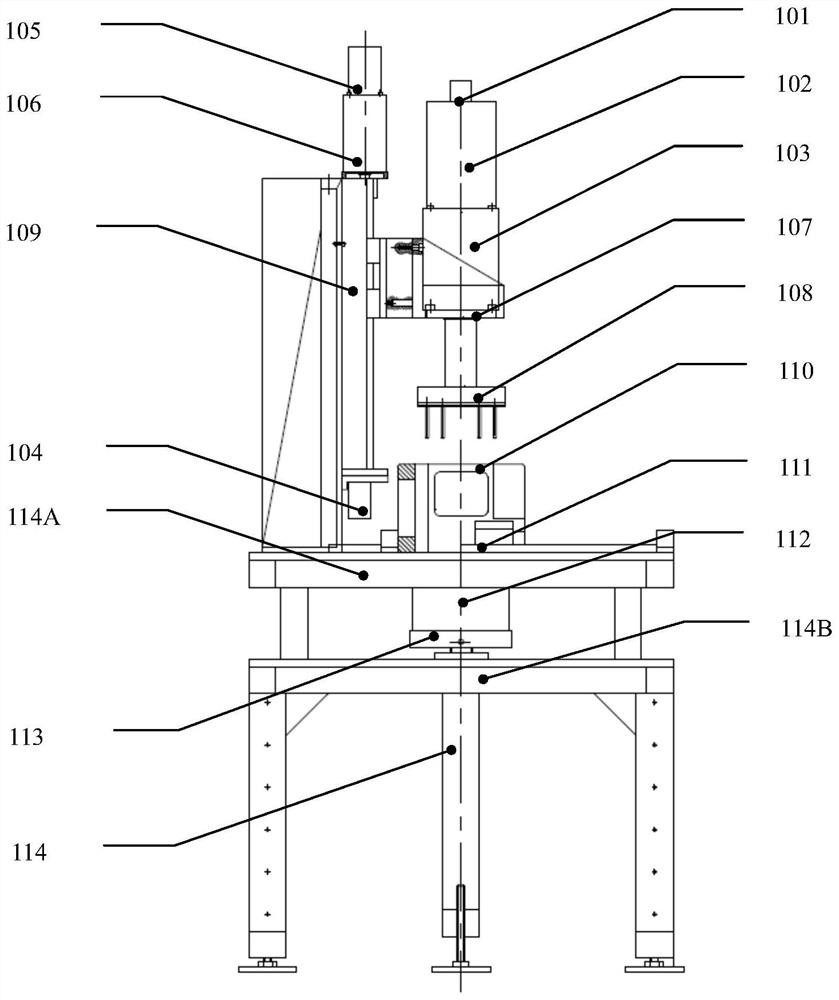

图1是本发明实施例的卷弧式弹翼收拢装填装置的平面示意图;

图2时本发明所述卷弧式弹翼收拢装填装置的三维示意图;

图3是本发明所述弹翼收拢机构的示意图;

图4是本发明所述套筒支撑机构的示意图;

图5是本发明所述旋转机构的示意图;

图6是本发明所述滑台机构及支线导轨的示意图;

图7是本发明实施例的电气原理图。

其中,101为旋转编码器,102为旋转电机,103为旋转减速器,104为垂直编码器,105为垂直电机,106为垂直减速器,107为旋转减速器安装座,108为旋转机构,109为滑台机构,110为弹翼收拢机构,111为直线导轨,112为套筒,113为套筒支撑机构,114为支架,114A为上工作平台,114B为下工作平台;

201为上底板,202为第一矩形钢管,203为下底板,204为第二矩形钢管,205为调节螺母;

302为套筒支撑架,303为手柄安装孔,304为套筒转接座;

401为旋转工装,402为扭杆;

501为滑台支架,502为第一滑块,503为滚珠丝轨滑台,504为联轴器,505为连接板,506为丝杠,507为导轨,508为第二滑块,509为挡块。

具体实施方式

为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

为解决上述技术问题,本发明提供一种卷弧式弹翼收拢装填装置,如图1-图6所示,其包括:支架114、套筒支撑机构113、弹翼收拢机构110、直线导轨111、滑台机构109、电气系统以及旋转机构108;

所述支架114包括水平设置的下工作平台114B和上工作平台114A;

所述滑台机构109、弹翼收拢机构110及直线导轨111分别固定在上工作平台114A上,套筒支撑机构113固定在下工作平台114B上;所述电气系统包括旋转编码器101、旋转电机102、旋转减速器103、垂直编码器104、垂直电机105及垂直减速器106,安装在滑台机构109上;所述旋转机构108安装在旋转减速器103的输出轴上;

所述直线导轨111包括两根导轨507、四个第二滑块508和四个挡块509;两根导轨507水平固定在上工作平台114A上,两根导轨的安装中心轴与上工作平台114A的纵向中心线重合;四个第二滑块508分两组分别套接在导轨507上,实现前后滑动;四个挡块509为拱形结构,分别套接在两根导轨507的前后端上表面,固定到上工作平台114A上,实现第二滑块508运动的限位作用;

所述弹翼收拢机构110用于实现弹翼机构的放置和收拢,根据弹翼的结构尺寸进行内部结构设计;所述弹翼收拢机构110为一方框结构,在其前后两个对称方向分别设置带有通孔的安装平面,用于方便地通过螺栓将弹翼收拢机构110安装至直线导轨111的第二滑块508上;所述弹翼收拢机构110底部设置有环形槽,用于与位于下方的套筒112配合使用,实现弹翼收拢机构110的定位及装填过程中套筒112的径向定位;

所述滑台机构109包括滑台支架501、旋转减速器安装座107、连接板505及滚珠线轨滑台503;所述滚珠丝轨滑台503包括第一滑块502、丝杠506及联轴器504,两根丝杠506平行设置,第一滑块502置于丝杠506上;所述滑台支架501为一带加强筋的L形板,固定于上工作平台114A上,与上工作平台114A呈90°垂直且位于两根导轨507之间,滚珠丝轨滑台503固定于滑台支架501侧面,连接板505安装于滚珠丝轨滑台503的第一滑块502上,旋转减速器安装座107固定于连接板505上,联轴器504连接垂直减速器106输出轴和滚珠线轨滑台503的丝杠506,装置工作时,电气系统带动滑台机构109作上下移动,从而完成弹翼装填作业;

所述套筒支撑机构113设置在所述下工作平台114B上;所述套筒112设置于套筒支撑机构113上;所述套筒112上部与所述弹翼收拢机构110配合;其中,所述套筒支撑机构113包括套筒支撑架302、套筒转接座304和手柄;所述套筒112设置于套筒支撑架302上;所述套筒支撑架302圆周上设计有四个手柄安装孔303,套筒支撑架302通过螺纹连接方式安装于套筒转接座304内,套筒转接座304通过螺栓固定于支架114的下工作平台114B上;利用手柄作用于安装孔303来完成套筒支撑架302的周向旋转,从而实现套筒112位置的高低调节,一方面配合弹翼收拢机构110实现装填过程套筒112的定位,另一方面方便装填后弹翼机构连同套筒112一同取出;

所述电气系统以PLC为控制单元,执行机构包括旋转电机102及其配套的旋转减速器103和旋转编码器101、垂直电机105及其配套的垂直减速器106和垂直编码器104;所述旋转电机102尾部安装所述旋转编码器101,前端与旋转减速器103固定在一起,旋转减速器103固定在滑台机构109的旋转减速器安装座107上;所述垂直电机105前端与垂直减速器106固定在一起,垂直减速器106固定于滚珠丝轨滑台503的上端面,垂直编码器104与滚珠丝轨滑台503的丝杠506相连;

所述旋转机构108包括旋转工装401和扭杆402;所述旋转工装401固定于旋转减速器103输出轴上,扭杆402尾部通过螺纹连接与旋转工装401紧固,螺纹方向与旋转机构108工作方向相同,扭杆402卡在弹翼片和弹翼座之间的间隙内,装置工作时,电气系统带动旋转机构108作周向旋转,从而完成弹翼收拢作业;

装置工作时,垂直电机105驱动垂直减速器106带动滚珠丝轨滑台503运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,完成弹翼收拢;垂直电机105驱动垂直减速器106带动滚珠线规滑台503运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,完成弹翼装填。

其中,所述上工作平台114A由一块矩形上底板201与分别位于矩形上底板201四角的四根第一矩形钢管202焊接而成;

所述下工作平台114B由一块矩形下底板203与分别位于矩形下底板203四角的四根第二矩形钢管204和一根位于矩形下底板203中心的第二矩形钢管204焊接而成;

五根第二矩形钢管204的底部分别安装有调节螺母205,用于装置的整体调平;

所述上工作平台114A与下工作平台114B中心对称焊接在一起组成支架114。

其中,所述弹翼收拢机构110主体结构为一长方体,端面为正方形,外侧靠近下端面处有四个用于弹翼收拢机构110安装的安装耳,即安装平面,每个安装耳上有四个矩形均布的通孔;为了减少自身重量以及收拢过程中的摩擦力,在其圆周方向设计了四个方槽;所述弹翼收拢机构110通过两侧的安装耳固定在直线导轨111的第二滑块508上。

其中,所述滑台支架501为一带加强筋的L形钢板,表面带有滚珠丝轨滑台503的安装孔;所述旋转减速器安装座107为一两侧不同高的长方体,内部镂空且底部为圆形通孔,高的一侧端面均布有六个沉头通孔用于旋转减速器安装座107的固定,底部四角均布有四个螺钉孔用于旋转减速器103的固定;所述连接板505为一矩形钢板,中心为通孔,中心四周按矩形均布有六个螺钉孔和8个沉头通孔。

其中,所述滑台支架501通过焊接的方式与上工作平台114A固定在一起;所述滚珠丝轨滑台503通过螺栓固定于滑台支架501上,所述连接板505通过螺栓固定于滚珠丝轨滑台503的第一滑块502上,旋转减速器安装座107通过螺栓固定于连接板505上,联轴器504连接垂直减速器106输出轴和滚珠线轨滑台503的丝杠506,实现将垂直电机105的旋转运动转化为旋转机构108的直线运动,完成弹翼装填作业。

其中,所述套筒转接座304为一中心为内螺纹的法兰状圆柱体,圆柱体大端端面均布有四个沉头通孔,套筒转接座304通过此通孔用螺钉固定在下工作平台114B上。

其中,所述套筒支撑架302为一阶梯状圆柱体,一端为托盘状用于放置套筒112,一端为带外螺纹的实心圆柱体,实现与套筒转接座304的螺纹连接;所述套筒支撑架302外圆周上设计有四个手柄安装孔303,通过螺纹连接的方式安装于套筒转接座304内。

其中,所述旋转机构108包括旋转工装401和四个扭杆402;所述旋转工装401为一法兰状圆柱体,中心为阶梯状通孔,中间段孔径最小,大端孔径次之,小端孔径最大且设计有键槽;大端圆柱体端面上,与键槽成90°方向设计有距外圆周一定距离长度的方槽,与方槽中心呈一定夹角方向设置有四个间隔90°的沉头螺纹孔。

其中,所述扭杆402为一螺钉状圆柱体,前段为光杆,中段带外螺纹,尾部圆柱段端面设有一字槽;旋转工装401小端套接在旋转减速器103的输出轴上,从大端一侧的通孔用螺钉固定于旋转减速器103输出轴上,并通过平键传递扭矩;四根扭杆402穿过旋转工装401大端一侧沉头螺纹孔,分别用平头螺丝刀通过尾部一字槽旋紧,与旋转工装通过螺纹连接紧固,螺纹方向与旋转机构108工作方向相同,扭杆402卡在弹翼片和弹翼座之间的间隙内,装置工作时,电气系统带动旋转机构108作周向旋转,从而完成弹翼收拢作业。

其中,所述装置的工作过程为:

步骤1、人工将套筒112放入套筒支撑架113内;

步骤2、人工沿直线导轨111将弹翼收拢机构110推入指定位置,使用手柄通过手柄安装孔303,升高套筒支撑架113的高度,使套筒112卡入弹翼收拢机构110的下端环形槽内,固定弹翼收拢机构110和套筒112,然后将半收拢状态的弹翼放入弹翼收拢机构110内;

步骤3、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;

步骤4、旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,此时完成弹翼收拢作业;

步骤5、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,此时完成弹翼装填作业;

步骤6、垂直电机105复位;

步骤7、旋转电机102复位;

步骤8、使用手柄通过手柄安装孔303,降低套筒支撑架113的高度,使套筒112脱离弹翼收拢机构110的下端环形槽。

步骤9、弹翼收拢机构110复位;

步骤10、取出内含弹翼的套筒112,完成弹翼收拢及装填全过程。

实施例1

图1-图5分别示出了本发明实施例的卷弧式弹翼收拢装填装置的示意图及其关键机构的示意图。支架114分为上工作平台114A和下工作平台114B。上工作平台114A由一块矩形上底板201与分别位于矩形上底板201四角的四根第一矩形钢管202焊接而成。下工作平台114B由一块矩形下底板203与分别位于矩形下底板203四角的四根第二矩形钢管204和一根位于矩形下底板203中心的第二矩形钢管204焊接而成。五根第二矩形钢管204的底部分别安装有调节螺母205,用于装置的整体调平。上工作平台114A与下工作平台114B中心对称焊接在一起组成支架114。

滑台机构109、弹翼收拢机构110及直线导轨111分别通过螺栓固定在上工作平台114A上,套筒支撑机构113通过螺栓固定在下工作平台114B上,电气系统中旋转编码器101、旋转电机102、旋转减速器103、垂直编码器104、垂直电机105及垂直减速器106安装在滑台机构109上,旋转机构108安装在旋转减速器103的输出轴上。

套筒支撑机构113主要由套筒支撑架302和套筒转接座304组成。套筒转接座304为一中心为内螺纹的法兰状圆柱体,圆柱体大端端面均布有四个沉头通孔,套筒转接座304通过此通孔用螺钉固定在下工作平台114B上。套筒支撑架302为一阶梯状圆柱体,一端为托盘状用于放置套筒112,一端为带外螺纹的实心圆柱体,实现与套筒转接座304的螺纹连接。套筒支撑架302外圆周上设计有四个手柄安装孔303,通过螺纹连接的方式安装于套筒转接座304内,通过手柄作用于手柄安装孔303完成套筒支撑架302的周向旋转,从而实现套筒112位置的高低调节。

所述旋转机构108包括旋转工装401和四个扭杆402;所述旋转工装401为一法兰状圆柱体,中心为阶梯状通孔,中间段孔径最小,大端孔径次之,小端孔径最大且设计有键槽;大端圆柱体端面上,与键槽成90°方向设计有距外圆周约40mm长度的方槽,与方槽中心夹角为28.5°方向设计有四个间隔90°的沉头螺纹孔;扭杆402为一螺钉状圆柱体,前段为光杆,中段带外螺纹,尾部圆柱段端面设有一字槽;旋转工装401小端套接在旋转减速器103的输出轴上,从大端一侧的通孔用螺钉固定于旋转减速器103输出轴上,并通过平键传递扭矩;四根扭杆402穿过旋转工装401大端一侧沉头螺纹孔,分别用平头螺丝刀通过尾部一字槽旋紧,与旋转工装通过螺纹连接紧固,螺纹方向与旋转机构108工作方向相同,扭杆402卡在弹翼片和弹翼座之间的间隙内,装置工作时,电气系统带动旋转机构108作周向旋转,从而完成弹翼收拢作业;

滑台机构109主要由滑台支架501、旋转减速器安装座107、连接板505及滚珠线轨滑台503组成。滚珠丝轨滑台503为货架产品,具体厂家和型号见附表1,主要包括第一滑块502、丝杠506及联轴器504等。滑台支架501为一带加强筋的L形钢板,表面带有滚珠丝轨滑台503的安装孔;旋转减速器安装座107为一两侧不同高的长方体,内部镂空且底部为圆形通孔,高的一侧端面均布有六个沉头通孔用于旋转减速器安装座107的固定,底部四角均布有四个螺钉孔用于旋转减速器103的固定;连接板505为一矩形钢板,中心为通孔,中心四周按矩形均布有六个螺钉孔和8个沉头通孔;滚珠丝轨滑台503为货架产品,具体厂家和型号见附表1。滑台支架501位于上工作平台114A后端,垂直于上工作平台114A,通过焊接的方式与上工作平台114A固定在一起。滚珠丝轨滑台503通过螺栓固定于滑台支架501上,连接板505通过螺栓固定于滚珠丝轨滑台503的第一滑块502上,旋转减速器安装座107通过螺栓固定于连接板505上,联轴器504连接垂直减速器106输出轴和滚珠线轨滑台503的丝杠506,实现将垂直电机105的旋转运动转化为旋转机构108的直线运动,完成弹翼装填作业。

直线导轨111为货架产品,具体厂家和型号见附表1,主要包括两根导轨507和四个第二滑块508。两根导轨507通过螺钉水平固定在上工作平台114A上,两根导轨的安装中心轴与上工作平台114A的纵向中心线重合。四个第二滑块508分两组分别套接在导轨507上,实现前后滑动。四个挡块509为拱形结构,分别套接在两根导轨507的前后端上表面,通过螺钉固定到上工作平台114A上,实现第二滑块508运动的限位作用。

弹翼收拢机构110主体结构为一长方体,端面为正方形,外侧靠近下端面处有四个用于弹翼收拢机构110安装的安装耳,每个安装耳上有四个矩形均布的通孔,弹翼收拢机构110的内部结构根据弹翼的结构尺寸进行设计。为了减少自身重量以及收拢过程中的摩擦力,在其圆周方向设计了四个方槽。弹翼收拢机构110的底部设计有环形槽,与套筒112配合使用,实现弹翼收拢机构110的定位及装填过程套筒112的径向定位。弹翼收拢机构110用螺钉通过两侧的安装耳固定在直线导轨111的第二滑块508上。

电气部件均为货架产品,具体厂家和型号见附表1,主要包括旋转编码器101、旋转电机102、旋转减速器103、垂直编码器104、垂直电机105和垂直减速器106。电气系统以PLC为主控制单元,执行机构主要由旋转电机102及其配套的旋转减速器103和旋转编码器101、垂直电机105及其配套的垂直减速器106和垂直编码器104等组成。

旋转电机102尾部安装有旋转编码器101,前端与旋转减速器103用螺钉固定在一起,旋转减速器103通过螺钉固定在滑台机构109的旋转减速器安装座107上,垂直电机105前端与垂直减速器106用螺钉固定在一起,垂直减速器106通过螺栓固定于滚珠丝轨滑台503的上端面,垂直编码器104与滚珠丝轨滑台503的丝杠506相连。装置工作时,垂直电机105驱动垂直减速器106带动滚珠线规滑台503运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,完成弹翼收拢;垂直电机105驱动垂直减速器106带动滚珠线规滑台503运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,完成弹翼装填。

本发明提出的卷弧式弹翼收拢装填装置,实施过程主要包括如下步骤:

1、人工将套筒112放入套筒支撑架113内;

2、人工沿直线导轨111将弹翼收拢机构110推入指定位置,使用手柄通过手柄安装孔303,升高套筒支撑架113的高度,使套筒112卡入弹翼收拢机构110的下端环形槽内,固定弹翼收拢机构110和套筒112,然后将半收拢状态的弹翼放入弹翼收拢机构110内;

3、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,将旋转减速器安装座107连同旋转电机102、旋转减速器103和旋转机构108送至指定位置后停止;

4、旋转电机102驱动旋转减速器103带动旋转机构108顺时针旋转规定角度后停止,此时完成弹翼收拢作业;

5、垂直电机105驱动垂直减速器106带动滚珠线规滑台109运动,利用旋转机构108将完全收拢状态的弹翼推入套筒112内,到达指定位置后停止,此时完成弹翼装填作业;

6、垂直电机105复位;

7、旋转电机102复位;

8、使用手柄通过手柄安装孔303,降低套筒支撑架113的高度,使套筒112脱离弹翼收拢机构110的下端环形槽。

9、弹翼收拢机构110复位;

10、取出内含弹翼的套筒112,完成弹翼收拢及装填全过程。

由实施例可以看出,本发明实施例由一人即可完成弹翼收拢及装填工作,提升装配效率;一个工位即可完成收拢和装填两个工序,无需产品转运,效率高,降低劳动强度;同时,除安装套筒和弹翼收拢机构需人工安装,其它步骤皆可实现自动化,产品质量得到了保证,产品质量一致性得到提高。

表1货架产品名称及厂家型号明细表

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。