一种沥青混凝土路面预制井圈与井盖一体化结构及其施工方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及市政道路工程领域,尤其是涉及一种沥青混凝土路面预制井圈与井盖一体化结构及其施工方法。

背景技术

在目前的市政道路中,检查井是必不可少的,检查井主要便于管道系统的定期检查以及通讯、有限电视、供电等的维修使用。而在检查井的结构中,井圈是必不可少的,现有技术中在井圈施工主要有两种方式,一种为砖砌的井圈,该施工方式比较复杂,且当在路面有车碾压过时容易移位,另一种为一次成型的方法,该方式比较便捷,但是在实际施工中适应性不强。

如公告号为CN204803917U的中国专利公开了一种预制混凝土检查井井圈安装结构,自上而依次为井盖、沥青混凝土层、预制混凝土井圈、素混凝土层、找平砂浆层、砖砌内模、井筒;井筒上方沿里口设置由单砖堆砌而成的砖砌内模;砖砌内模上方铺设找砂浆层;预制混凝土井圈设置于找平砂浆层之上;素混凝土层沿预制混凝土井圈周边铺设,且素混凝土层层高低于预制混凝土井圈圈口高度;素混凝土层上方依次铺设由沥清混凝土下层、中层、上层构成的沥青混凝土层;井盖通过井座固定在预制混凝土井圈上

但是该结构安装在道路上时,若经常有重型车辆驶过,很容易导致预制混凝土井圈对周边地面的应力过大,进而容易引起的井盖下沉以及周边路面龟裂、破损的问题。

发明内容

为了改善井盖的下部强度不足,容易引起的井盖下沉以及周边路面龟裂破碎的问题,本申请提供一种沥青混凝土路面预制井圈与井盖一体化结构及其施工方法。

本申请提供的一种沥青混凝土路面预制井圈采用如下的技术方案:

一种沥青混凝土路面预制井圈,包括检查井本体、支撑井圈和支撑井盖,所述的检查井本体设置在地面上,检查井本体的开口高度低于地面,支撑井圈安装在检查井本体的开口处,支撑井盖盖设在支撑井圈的上段面,所述的支撑井盖的外径大于支撑井圈的外径,所述的支撑井圈外侧面上安装有定位架,定位架呈环形并套设在支撑井圈的外侧,定位架的外径小于支撑井盖的外径;在定位架上安装有缓冲机构,缓冲机构包括缓冲滑轨和缓冲滑块,缓冲滑轨固定安装在定位架上,缓冲滑轨呈环形且沿着支撑井盖的外侧边缘处设置,缓冲滑块设置有至少四块,且均固定安装在支撑井盖的边缘处,缓冲滑块均滑动安装在缓冲滑轨上。

通过采用上述技术方案,检查井的开口高度设置成低于地面的结构,之后在支撑井圈的外侧面处固定安装有定位架,定位架上安装有缓冲滑轨,支撑井盖上安装有与缓冲滑轨配合的缓冲滑块。当支撑井盖在被重型车辆驶过的时候,支撑井盖的一侧会先受到较大的压力,压力会传递到支撑井盖上所连接的缓冲滑块,接着传递至缓冲滑轨上,并最后传递到定位架上。因为定位架套设在支撑井圈的外侧,从而最后使力传递到支撑井圈的一侧侧面上,使支撑井圈的侧面对支撑井盖进行支撑。有效增加了支撑井盖的结构强度,不容易出现支撑井盖的下部强度不足,导致引起的井盖下沉以及周边路面龟裂破碎的问题。

可选的,所述的支撑井圈外侧浇筑有支撑混凝土,定位架和安装在定位架上的缓冲滑轨埋设在支撑混凝土内,缓冲滑轨呈滑槽状且开口竖直向上,缓冲滑轨的开口与支撑井盖的底面相邻,缓冲滑轨的开口宽度小于缓冲滑轨横截面中最宽部分的宽度,缓冲滑块形状与缓冲滑轨的横截面形状相同,并嵌设在缓冲滑轨内。

通过采用上述技术方案,在支撑井圈的外侧浇筑的支撑混凝土,支撑混凝土凝固后,一方面能对安装在支撑井圈外侧的定位架定位,使缓冲滑轨的位置保持稳定,另一方面能够对支撑井圈进行定位,使支撑井圈不容易出现位置偏移损坏的现象。而缓冲滑轨设置成滑槽状,在浇筑完支撑混凝土之后,使缓冲滑块依然能够很好的沿着缓冲滑轨移动。

可选的,所述的缓冲滑轨内安装有封盖板,在缓冲滑轨内侧壁与开口相邻的位置处开设有封盖槽,封盖槽呈环形且沿着缓冲滑轨内侧壁与开口相邻的侧边设置,封盖板的侧边嵌设在封盖槽内,在封盖板的顶面上还开设有封盖通孔,缓冲滑块安装在封盖通孔内。

通过采用上述技术方案,封盖板呈环形,当封盖板的侧边嵌设在封盖槽内后,封盖板能够沿着自身的轴线转动,从而能够方便的调节封盖通孔的位置,进而使支撑井盖在安装的时候更为方便。并且因为设置有封盖板,在浇筑支撑混凝土的时候,支撑混凝土不容易落至缓冲滑轨内侧,便于缓冲滑块沿着缓冲滑轨移动。

可选的,所述的缓冲滑块的顶面上开设有缓冲螺纹孔,支撑井盖的顶面上开设有数量相等的井盖螺纹孔,井盖螺纹孔内穿设有连接螺栓,连接螺栓的另一端同时转动安装在缓冲螺纹孔内,连接螺栓的顶面不高于支撑井盖的顶面。

通过采用上述技术方案,通过连接螺栓,可以简单的将支撑井盖和缓冲滑块连接在一起,在安装好后结构稳定。当支撑井盖出现损坏现象而支撑井圈未出现损坏现象的时候,也能够方便的进行更换,有效降低了成本。

可选的,所述的定位架包括底面板和外侧面板,底面板水平设置且呈环形,外侧面板竖直固定在底面板上,外侧面板呈筒状且外侧面板的轴线与底面板的轴线共线,缓冲滑轨位于外侧面板远离检查井本体中心处的一侧。

通过采用上述技术方案,定位架设置成底面板和外侧面板的机构,底面板被检查井本体和支撑井圈夹持住,而外侧面板被支撑混凝土和支撑井圈夹持住,整个定位架结构稳定不容易出现变形的现象。且定位架还能够起到浇筑模板的作用,在浇筑支撑混凝土的时候,对支撑混凝土进行定型。支撑井圈因为直接接触到检查井本体,随着工人的频繁检修使用,老化的速度会比周围的支撑混凝土老化速度块。该结构能够在支撑井圈老化后,方便的更换支撑井圈,使用起来更为方便。

可选的,所述的底面板的底面上凹陷设置有底面槽,且底面槽同时在底面板的顶面上突出形成有底面边,底面槽呈环形;检查井本体的上端面上固定设置有井体边,井体边嵌设在底面槽内,支撑井圈的底面上开设有支撑槽,底面边嵌设在支撑槽内。

通过采用上述技术方案,通过在检查井本体上设置有井体边、支撑井圈底面设置有支撑槽,从而使底面板在安装在检查井本体和支撑进本体之间的时候,不容易发生水平方向上的错位。

可选的,所述的底面槽和底面边均与底面板的内侧壁之间均间隔有空隙,支撑槽与支撑井圈的内侧壁之间也间隔有空隙。

通过采用上述技术方案,底面槽和底面边均位于底面板中间处的位置,从而使安装在支撑井圈和检查井本体之间的定位架结构保持稳定,不容易出现位置错位的现象。

另一方面,本申请还提供一种沥青混凝土路面预制井圈与井盖一体化的施工方法,采用如下的技术方案:

一种沥青混凝土路面预制井圈与井盖一体化的施工方法,包括如下步骤:

S1、砌筑井筒;砌筑检查井本体,回填检查井本体周边土壤,使检查井本体周边土壤高度低于检查井本体顶面的高度,且检查井本体顶面的高度低于地面的高度;

S2、安装定位架,在检查井本体周围地面上安装上定位架,使检查井本体上端嵌设在定位架上的底面槽内;

S3、浇筑定位架外侧的支撑混凝土,支撑混凝土高度与缓冲滑轨开口高度齐平;

S4、安装支撑井圈,使定位架上的底面边嵌设在支撑井圈底面上的支撑槽内;

S5、安装支撑井盖,在支撑井圈上安装支撑井盖,调节支撑井盖位置,使支撑井盖上的井盖螺纹孔与缓冲螺纹孔对齐,并安装入连接螺栓;

S6、施工路面;继续施工支撑井圈与路面之间的沥青混凝土面层。

通过采用上述技术方案,在施工的过程中,定位架的外侧浇筑有支撑混凝土,并结合预制的支撑井圈,从而完成对定位架的固定,定位架在连接好后,不容易出现位置偏移损坏的现象,从而使连接在定位架上的缓冲滑轨位置保持固定。缓冲滑轨也与支撑混凝土浇筑在一起,结构更为稳固,能够使重型车辆经过的时候,不容易拉动缓冲滑轨变形损坏,从而稳定的将支撑井盖的位置固定住。不容易出现因为支撑井盖一侧被用力下压,导致支撑井盖被下压一侧的地面出现下沉、龟裂甚至是破损的问题。

综上所述,本申请包括以下至少一种有益技术效果:

1.不容易出现支撑井盖的下部强度不足,导致引起的井盖下沉以及周边路面龟裂破碎的问题。

2.该结构能够在支撑井圈老化后,方便的更换支撑井圈,使用起来更为方便。

附图说明

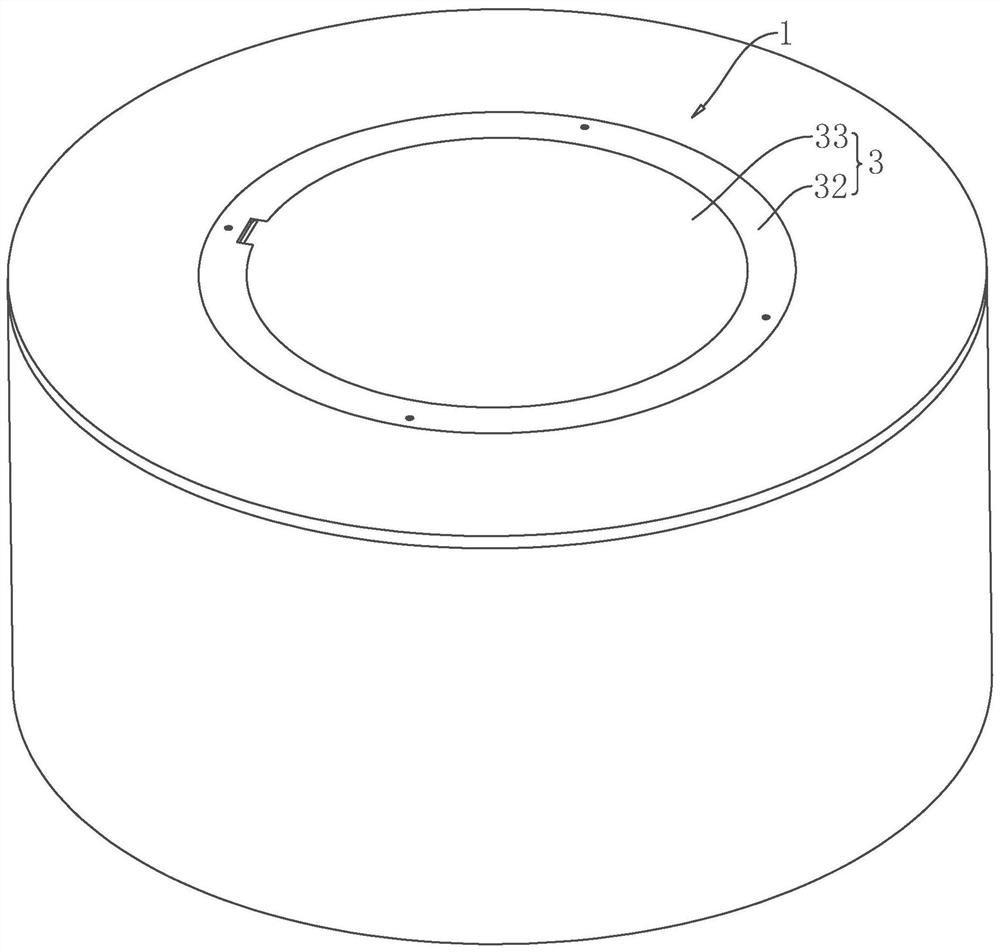

图1是本实施例的结构示意图。

图2是检查井本体的剖面示意图。

图3是图2中A部分的放大图。

图4是支撑井圈的安装示意图。

图5是图4中B部分的放大图。

附图标记说明:1、检查井本体;11、井体边;2、支撑井圈;3、支撑井盖;31、支撑槽;32、井盖圈;33、盖体;34、缓冲螺纹孔;35、井盖螺纹孔;36、连接螺栓;4、定位架;41、底面板;42、底面槽;43、底面边;44、底面孔;45、外侧面板;5、缓冲机构;51、缓冲滑轨;511、滑轨本体;512、滑动槽;52、缓冲滑块;53、封盖板;54、封盖槽;55、封盖通孔;6、安装井圈槽;61、安装井体槽;62、支撑混凝土。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种沥青混凝土路面预制井圈。参照图1和图2,沥青混凝土路面预制井圈包括检查井本体1、支撑井圈2和支撑井盖3。其中,检查井本体1设置在低于地面表面的位置处,支撑井圈2固定安装在检查井本体1的开口处,支撑井盖3盖设在支撑井圈2的顶面上,且支撑井盖3的顶面与地面平齐。

参照图2和图3,在检查井本体1的顶面上一体成型有井体边11,在井体边11的上侧安装有定位架4。定位架4包括环形的底面板41,底面板41水平设置,在底面板41上冲压形成有凹陷的底面槽42,底面槽42的深度大于底面板41的厚度,从而使底面板41的顶面上突出形成有底面边43。底面槽42呈环形,且形状与井体边11的形状大小相同,从而使井体边11能够嵌设在底面槽42内。底面边43的顶面上开设有一组底面孔44,底面孔44内均穿设有膨胀螺栓,且膨胀螺栓同时埋设在井体边11内,从而将底面板41和井体边11固定连接在一起。

参照图2和图3,在底面板41的顶面上焊接有外侧面板45,外侧面板45呈筒状,并且外侧面板45的下侧边沿着底面板41的外侧边边缘处设置。支撑井圈2的外径与外侧面板45的内径相等,支撑井圈2的内径与底面板41的内径相等。支撑井圈2放置在底面板41上侧,且位于外侧面板45内侧。在支撑井圈2的底面上开设有环形的支撑槽31,且支撑井圈2安装在底面板41上后,底面边43嵌设在支撑槽31内,使支撑井圈2的位置被固定住。支撑井圈2的厚度与外侧面板45的高度相同,使支撑井圈2安装在定位架4内后,支撑井圈2的顶面与定位架4的顶面平齐。

参照图4和图5,在外侧面板45的外侧面上安装有缓冲机构5,缓冲机构5包括缓冲滑轨51和缓冲滑块52。其中,缓冲滑轨51包括滑轨本体511和开设在滑轨本体511上侧面上的滑动槽512。滑轨本体511呈环形,并沿着外侧面板45的上侧边设置。滑动槽512的形状为倒T形槽,缓冲滑块52的形状与滑动槽512的形状相同。滑动槽512内安装有四个缓冲滑块52,四个缓冲滑块52沿着滑动槽512等间距设置。在缓冲滑轨51内还安装有封盖板53,封盖板53呈环形,封盖板53的内径略小于滑动槽512的开口内径,封盖板53的外径略大于滑动槽512的开口外径。在滑动槽512的两个内侧壁上均开设有环形的封盖槽54,封盖槽54呈环形且沿着滑动槽512内侧壁与开口相邻的侧边设置。封盖槽54的开口宽度略大于封盖板53的厚度,使封盖板53的内侧边和外侧边均能够嵌设在封盖槽54内。封盖板53上等间距的开设有四个封盖通孔55,缓冲滑块52的顶端均嵌设在封盖通孔55内。

参照图2和图3,支撑井盖3包括井盖圈32和铰接安装在井盖圈32内侧的盖体33,支撑井盖3的直径大于定位架4的外径。在缓冲滑块52的顶面上均开设有缓冲螺纹孔34,井盖圈32的顶面上也开设有四个井盖螺纹孔35,四个井盖螺纹孔35沿着井盖圈32等间距设置,且井盖螺纹孔35与缓冲螺纹孔34一一对应。当支撑井盖3放置在支撑井圈2上时,井盖螺纹孔35与对应的缓冲螺纹孔34位置重合。井盖螺纹孔35内均安装有连接螺栓36,连接螺栓36同时也安装在缓冲螺纹孔34内,并且连接螺栓36的顶面低于支撑井盖3的顶面。

本申请实施例一种沥青混凝土路面预制井圈的实施原理为:在检查井本体1与支撑井圈2之间安装有定位架4,从而使定位架4被检查井和支撑井圈2固定住,进而使安装在定位架4上的缓冲滑轨51被固定住。缓冲滑轨51内安装有缓冲滑块52,缓冲滑块52的位置可以进行调节,从而使与缓冲滑块52连接的支撑井盖3在安装的时候,能够方便的调节位置。设置在缓冲滑轨51上的封盖板53能够减少杂物落入缓冲滑轨51内的概率。

通过采用上述技术方案,在安装支撑井圈2和支撑井盖3的时候,先将定位架4放置在检查井本体1的井口处,之后再将支撑井圈2放置在定位架4上。在支撑井圈2的下压下,定位架4能够被稳定的固定住。之后在安装支撑井盖3的时候,支撑井盖3就能够稳定的固定在定位架4上。当支撑井盖3安装好后,若支撑井盖3的顶面上有重型车辆驶过,使支撑井盖3的一侧受到较大的压力时,这一侧的部分压力能够被直接传递至支撑井盖3下侧的支撑井圈2上。同时支撑井盖3的这一侧还会存在有向下移动的趋势。当支撑井盖3这一侧有着向下移动的趋势后,支撑井盖3上连接的连接螺栓36通过将力传递至位于支撑井圈2和支撑井盖3之间的定位架4上。因为连接螺栓36所连接的缓冲滑轨51位于定位架4的外侧面板45上,从而将一部分力从侧面传递至支撑井圈2处。支撑井圈2相较于周边的地面来说,强度更高,进而能够稳定的支撑起支撑井盖3,使支撑井盖3保持稳定,不容易出现因为支撑井盖3一侧被用力下压,导致支撑井盖3被下压一侧的地面出现下沉、龟裂甚至是破损的问题。

本申请实施例还公开了一种沥青混凝土路面预制井圈与井盖一体化的施工方法,包括如下步骤:

S1、砌筑井筒;预先在地面上开挖出一个安装井圈槽6,安装井圈槽6的深度与预制支撑井圈2的厚度相同;接着再在安装井圈槽6的底面上开挖出安装井体槽61,之后再安装井体槽61内砌筑检查井本体1,接着回填部分检查井本体1周边土壤,使检查井本体1周边土壤的高度低于检查井本体1顶面的高度,即安装井圈槽6的顶面略低于检查井本体1顶面的高度;且检查井本体1顶面的高度低于地面的高度。

S2、安装定位架4,在安装井圈槽6的底面上放置定位架4,定位架4上的底面槽42与检查井本体1上的井体边11相配合,从而完成定位架4的定位,同时定位架4通过膨胀螺栓固定安装在检查井本体1的顶面上。

S3、浇筑定位架4外侧的支撑混凝土62,支撑混凝土62填充满安装井圈槽6,使支撑混凝土62高度与定位架4上的缓冲滑轨51开口高度齐平;当混凝土凝固后,定位架4周围被混凝土固定住,一方面使定位架4保持稳定,不易出现变形的现象,另一方面使检查井本体1周边的地面结构稳定。

S4、安装支撑井圈2,将预制的支撑井圈2放置定位架4内,使定位架4上的底面边43嵌设在支撑井圈2底面上的支撑槽31内;从而将支撑井圈2的位置固定住,同时在支撑井圈2和浇筑的混凝土的夹持下,定位架4不易出现位置偏移的现象。

S5、安装支撑井盖3,将支撑井盖3放置在支撑井圈2上,之后调节支撑井盖3的位置,使支撑井盖3上的井盖螺纹孔35与缓冲滑块52上的缓冲螺纹孔34对齐,最后安装入连接螺栓36,即可完成支撑井盖3的安装;

S6、施工路面;施工支撑井圈2与路面之间的沥青混凝土面层。

通过采用上述技术方案,在施工的过程中,定位架4的外侧浇筑有支撑混凝土62,并结合预制的支撑井圈2,从而完成对定位架4的固定,定位架4在连接好后,不容易出现位置偏移损坏的现象,从而使连接在定位架4上的缓冲滑轨51位置保持固定。缓冲滑轨51也与支撑混凝土62浇筑在一起,结构更为稳固,能够使重型车辆经过的时候,不容易拉动缓冲滑轨51变形损坏,从而稳定的将支撑井盖3的位置固定住。不容易出现因为支撑井盖3一侧被用力下压,导致支撑井盖3被下压一侧的地面出现下沉、龟裂甚至是破损的问题。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种沥青混凝土路面预制井圈与井盖一体化结构及其施工方法

- 沥青混凝土路面预制井圈与井盖一体化结构及其施工方法