一种产品全自动智能生产系统及生产方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于机械技术领域,涉及一种自动组装设备,特别是一种产品全自动智能生产系统及生产方法。

背景技术

随着社会经济的快速发展,人工劳力的费用逐渐增加,机械化代替人工作业逐渐成为工业化生产趋势,工业自动化,工业机器人将在企业未来的生产中会发挥着重要的角色。

人工在生产中存在以下劣势:

1.人口红利消退,使得用工成本逐年增加。

2.人员状况影响因素较多,情绪波动大,工作中在管理方面存在困难。

3.工作强度高,长时间的生产作业容易使人疲劳,效率低下,产线生产率不足。

4.人工作业,生产工艺稳定性差,生产效率不稳定,不良品率居高不下。

5.同时作业机械重复、单调乏味,使人员容易厌烦、精神不集中,造成人员和设备的重大安全隐患。

6.综合能耗和生产成本较高。

7.高噪音、金属粉尘污染对人体健康有害,工人不愿意做,存在招工难的问题。

尤其针对小型零件的组装,人工组装的精准性差,工作效率低,成品优良性降低,不合格率增加,同时装配成本高,严重影响经济收益。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种针对压合式小型零件,从上料、注油到压合组装全部机械操作,实现精准、高效装配的产品全自动智能生产系统及生产方法。

本发明的目的可通过下列技术方案来实现:一种产品全自动智能生产系统,包括工作台架,所述工作台架包括操作平台,所述操作平台上罩设透明罩壳,所述透明罩壳的前侧开通上料口,所述操作平台上设置上料装置、拍照检测注油装置、自动组装装置,所述工作台架上还设置组装操控器;所述操作平台上固设装配圆台,所述上料装置包括旋转盘和产品工装,所述旋转盘呈转动设置于所述装配圆台的下方,所述产品工装固定于所述旋转盘的边沿上;所述拍照检测注油装置包括固定于所述装配圆台边沿上的照相机构和注油机构,还包括对应固设在所述旋转盘外侧的刮油机构;所述自动组装装置包括固定于所述装配圆台边沿上的夹取旋转机构,还包括对应固设在所述旋转盘外侧的压合机构,所述压合机构包括压合支架,所述压合支架上固设位移传感器,所述压合支架上呈移动连接夹爪器,所述夹爪器上固设力传感器,所述位移传感器与所述力传感器通过电路连接所述组装操控器。

在上述的产品全自动智能生产系统中,所述上料装置还包括安全光栅、安全门和至少一个物料框,所述物料框凹设于所述操作平台上,所述物料框位于所述上料口处,所述安全光栅固装于所述上料口的侧边上,所述安全光栅通过电路连接所述组装操控器,所述安全门对所述产品工装形成半包围遮挡,所述安全门的两侧底边固定在所述旋转盘上。

在上述的产品全自动智能生产系统中,所述产品工装包括机盒,所述机盒的上表面凹设第一嵌位、第二嵌位和第三嵌位,所述机盒的两侧呈对称设置换柱塞。

在上述的产品全自动智能生产系统中,所述旋转盘铰接于所述操作平台上,所述旋转盘的中心底部连接伺服电机,所述伺服电机由所述组装操控器电控连接。

在上述的产品全自动智能生产系统中,所述照相机构包括照相支架,所述照相支架的底部通过螺丝固装在所述装配圆台的边沿上,所述照相支架的顶端向外伸出横杆,所述横杆的外端上固定检测相机,所述检测相机通过电路连接所述组装操控器。

在上述的产品全自动智能生产系统中,所述注油机构包括注油支架,所述注油支架上竖直设置升降导轨,所述升降导轨的底端旁侧固设限位液压缓冲器,所述升降导轨上滑动连接升降滑台,所述升降滑台由升降气缸驱动连接,所述升降滑台上固设定量阀,所述组装操控器电控连接所述升降气缸与所述定量阀。

在上述的产品全自动智能生产系统中,所述刮油机构包括刮油支架,所述刮油支架的顶端上水平设置刮油气缸,所述刮油气缸具有刮油板,所述刮油板下方设置接油盘,所述接油盘固定在所述刮油支架的顶面上,所述组装操控器电控连接所述刮油气缸。

在上述的产品全自动智能生产系统中,所述夹取旋转机构包括夹取支架,所述夹取支架上固设提升气缸,所述提升气缸的提升杆驱动连接夹取旋转器,所述组装操控器电控连接所述提升气缸与所述夹取旋转器。

在上述的产品全自动智能生产系统中,所述压合支架的顶端固设横移电缸,所述横移电缸的横移驱动端上固设压合电缸,压合电缸的底端通过所述力传感器连接所述夹爪器,所述组装操控器电控连接所述横移电缸、所述压合电缸与所述夹爪器。

产品全自动智能生产系统的生产方法,包括以下步骤:

1)、向组装操控器输入选择生产模式和产品型号,将零件一、零件二、零件三,一一对应放入产品工装的第一嵌位、第二嵌位、第三嵌位中,安全光栅检测到人体离开后,组装操控器启动伺服电机驱动旋转盘带着产品工装定向转动;

2)、产品工装携带零件一、零件二和零件三运转至拍照检测注油装置时,检测相机拍摄到产品工装,组装操控器即刻关闭伺服电机停止旋转盘,组装操控器先启动升降气缸带动定量阀下降,再启动定量阀向零件一内注油,注油结束后,启动升降气缸上升复位;

组装操控器启动刮油气缸伸缩其刮油板,通过刮油板将零件一顶面多余的液油刮入接油盘中;

3)、组装操控器启动伺服电机继续驱动旋转盘转动,使产品工装携带零件一、零件二和零件三运转至自动组装装置,由位移传感器检测后停止旋转盘,组装操控器先启动提升气缸带动夹取旋转器升降至设定位置,再启动夹取旋转器将零件一从产品工装夹取提升后旋转180度,再启动夹爪器配合力传感器感测功能成功抓取零件一,驱动夹爪器携带零件一横移至零件二正上方,驱动夹爪器将零件一下压并通过负压吸附零件二,夹爪器抬升后再次横移至零件三正上方,再次驱动夹爪器将零件一和零件二下压与零件三形成压合装配,松开夹爪器并抬升至初始位置,组装操控器启动伺服电机继续驱动旋转盘转动,使产品工装携带成品至组装完成流道。

最后在组装完成流道通过机械手将成品抓取并投入出料口,即整个流程结束,自动生产出压合零件成品。

在旋转盘运转过程中,一旦安全光栅检测到人体靠近后,组装操控器即刻操控伺服电机停机,旋转盘停止转动,以保证人体安全。

与现有技术相比,本产品全自动智能生产系统及生产方法具有以下有益效果:

顺次由上料、拍照注油、压合组装形成一条完整的装配流水线,从而减少生产人员,减少占用空间,持续作业提升设备利用率,提高生产效率,降低生产成本,提高成品精度与品质,减少不良率,严格的标准化作业,工艺稳定性高,生产率稳定;同时能够对组装过程中产品的零部件是否缺失进行检查;另外增设安全实施,消除人工操作的安全隐患,可避免出不必要的安全生产事故。

附图说明

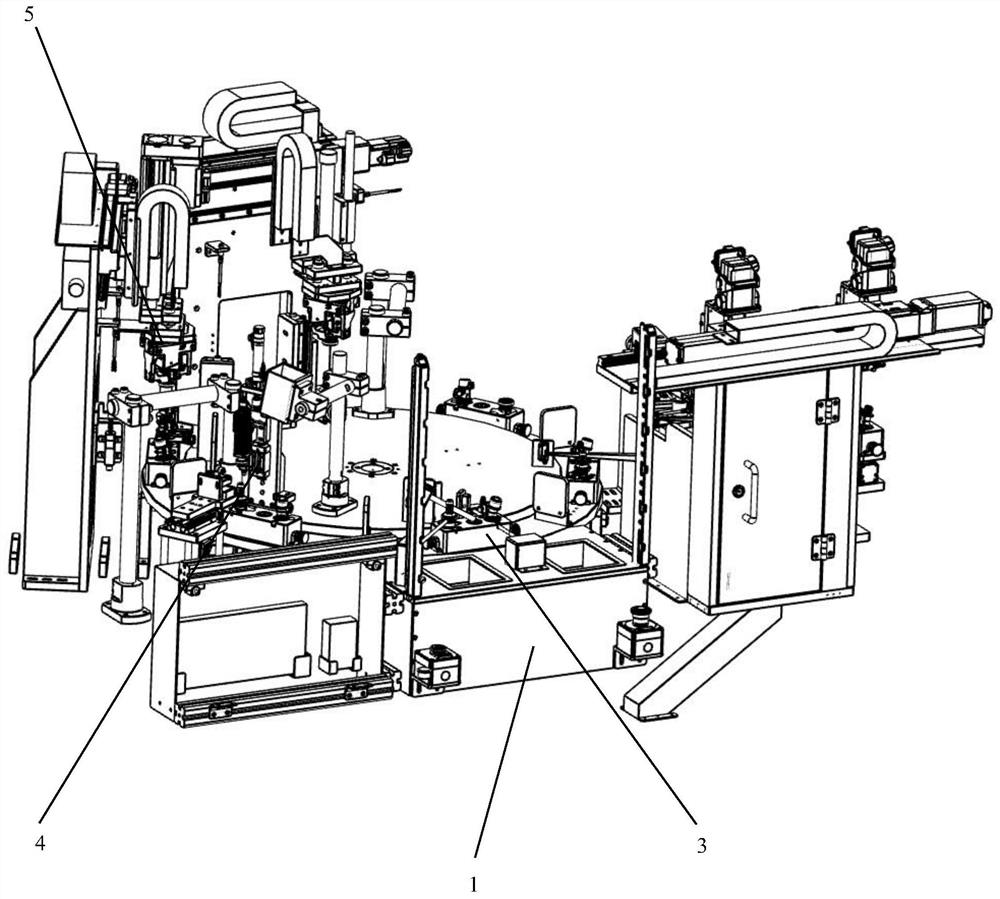

图1是本产品全自动智能生产系统的内部立体结构图。

图2是本产品全自动智能生产系统的整体俯视结构图。

图3是本产品全自动智能生产系统的整体立体结构图。

图4是本产品全自动智能生产系统中上料装置的立体结构图。

图5是本产品全自动智能生产系统中产品工装的立体结构图。

图6是本产品全自动智能生产系统中拍照检测注油装置的平面结构图。

图7是本产品全自动智能生产系统中照相机构和注油机构的平面结构图。

图8是本产品全自动智能生产系统中自动组装装置的右视平面结构图。

图9是本产品全自动智能生产系统中自动组装装置的左视平面结构图。

图10是本产品全自动智能生产系统中自动组装装置的主视平面结构图。

图中,1、工作台架;2、组装操控器;3、上料装置;301、装配圆台;302、旋转盘;303、伺服电机;304、产品工装;304a、第一嵌位;304b、第二嵌位;304c、第三嵌位;304d、换柱塞;305、安全门;306、安全光栅;307、物料框;4、拍照检测注油装置;401、照相支架;402、检测相机;403、注油支架;404、升降导轨;405、限位液压缓冲器;406、升降滑台;407、升降气缸;408、定量阀;409、刮油支架;410、刮油气缸;411、接油盘;5、自动组装装置;501、夹取支架;502、提升气缸;503、夹取旋转器;504、压合支架;505、位移传感器;506、横移电缸;507、压合电缸;508、夹爪器。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1至图4所示,本产品全自动智能生产系统,包括工作台架1,工作台架1包括操作平台,操作平台上罩设透明罩壳,透明罩壳的前侧开通上料口,操作平台上设置上料装置3、拍照检测注油装置4、自动组装装置5,工作台架1上还设置组装操控器2;操作平台上固设装配圆台301,上料装置3包括旋转盘302和产品工装304,旋转盘302呈转动设置于装配圆台301的下方,产品工装304固定于旋转盘302的边沿上;拍照检测注油装置4包括固定于装配圆台301边沿上的照相机构和注油机构,还包括对应固设在旋转盘302外侧的刮油机构;自动组装装置5包括固定于装配圆台301边沿上的夹取旋转机构,还包括对应固设在旋转盘302外侧的压合机构,压合机构包括压合支架504,压合支架504上固设位移传感器505,压合支架504上呈移动连接夹爪器508,夹爪器508上固设力传感器,位移传感器505与力传感器通过电路连接组装操控器2。

本产品全自动智能生产系统中,旋转盘302与装配圆台301呈同心设置,且旋转盘302的直径大于装配圆台301的直径,产品工装304固定在旋转盘302大于装配圆台301的外圈部分上。拍照检测注油装置4、自动组装装置5按照先后工序顺次排列,即拍照检测注油装置4在前,自动组装装置5在后,且自动组装装置5可以设置多个工位。组装操控器2通过旋转臂铰接在透明罩壳上,组装操控器2具有组装人机界面,组装操控器2还通过电路连接键盘和鼠标。工作台架1外周还可放置若干料架,料架可分为单层料架和多层料架,料架上可放置油泵和工装托盘。

如图4所示,上料装置3还包括安全光栅306、安全门305和至少一个物料框307,物料框307凹设于操作平台上,物料框307位于上料口处,安全光栅306固装于上料口的侧边上,安全光栅306通过电路连接组装操控器2,安全门305对产品工装304形成半包围遮挡,安全门305的两侧底边固定在旋转盘302上。物料框307的数量为两个,具体为第一物料框和第二物料框,其用于放置代加工零件及相应工具。安全门305具体对产品工装304的内侧形成遮挡,在注油操作时对喷溅油污进行遮挡。

如图5所示,产品工装304包括机盒,机盒的上表面凹设第一嵌位304a、第二嵌位304b和第三嵌位304c,机盒的两侧呈对称设置换柱塞304d。第一嵌位304a用于固定零件一,第二嵌位304b用于固定零件二,第三嵌位304c用于固定零件三。

旋转盘302铰接于操作平台上,旋转盘302的中心底部连接伺服电机303,伺服电机303由组装操控器2电控连接。伺服电机303的旋转轴上套接锥形齿轮一,旋转盘302的中心底部固连旋转轴,旋转轴的外周套接锥形齿轮二,锥形齿轮一与锥形齿轮二相啮合形成直角传动连接。工作台架1位于操作平台的下方设置用于收纳设备的装配箱,伺服电机303安装于装配箱中。

如图6和图7所示,照相机构包括照相支架401,照相支架401的底部通过螺丝固装在装配圆台301的边沿上,照相支架401的顶端向外伸出横杆,横杆的外端上固定检测相机402,检测相机402通过电路连接组装操控器2。

注油机构包括注油支架403,注油支架403上竖直设置升降导轨404,升降导轨404的底端旁侧固设限位液压缓冲器405,升降导轨404上滑动连接升降滑台406,升降滑台406由升降气缸407驱动连接,升降滑台406上固设定量阀408,组装操控器2电控连接升降气缸407与定量阀408。

刮油机构包括刮油支架409,刮油支架409的顶端上水平设置刮油气缸410,刮油气缸410具有刮油板,刮油板下方设置接油盘411,接油盘411固定在刮油支架409的顶面上,组装操控器2电控连接刮油气缸410。

如图8至图10所示,夹取旋转机构包括夹取支架501,夹取支架501上固设提升气缸502,提升气缸502的提升杆驱动连接夹取旋转器503,组装操控器2电控连接提升气缸502与夹取旋转器503。

压合支架504的顶端固设横移电缸506,横移电缸506的横移驱动端上固设压合电缸507,压合电缸507的底端通过力传感器连接夹爪器508,组装操控器2电控连接横移电缸506、压合电缸507与夹爪器508。

产品全自动智能生产系统的生产方法,包括以下步骤:

1)、向组装操控器2输入选择生产模式和产品型号,将零件一、零件二、零件三,一一对应放入产品工装304的第一嵌位304a、第二嵌位304b、第三嵌位304c中,安全光栅306检测到人体离开后,组装操控器2启动伺服电机303驱动旋转盘302带着产品工装304定向转动;

2)、产品工装304携带零件一、零件二和零件三运转至拍照检测注油装置4时,检测相机402拍摄到产品工装304,组装操控器2即刻关闭伺服电机303停止旋转盘302,组装操控器2先启动升降气缸407带动定量阀408下降,再启动定量阀408向零件一内注油,注油结束后,启动升降气缸407上升复位;

组装操控器2启动刮油气缸410伸缩其刮油板,通过刮油板将零件一顶面多余的液油刮入接油盘411中;

3)、组装操控器2启动伺服电机303继续驱动旋转盘302转动,使产品工装304携带零件一、零件二和零件三运转至自动组装装置5,由位移传感器505检测后停止旋转盘302,组装操控器2先启动提升气缸502带动夹取旋转器503升降至设定位置,再启动夹取旋转器503将零件一从产品工装304夹取提升后旋转180度,再启动夹爪器508配合力传感器感测功能成功抓取零件一,驱动夹爪器508携带零件一横移至零件二正上方,驱动夹爪器508将零件一下压并通过负压吸附零件二,夹爪器508抬升后再次横移至零件三正上方,再次驱动夹爪器508将零件一和零件二下压与零件三形成压合装配,松开夹爪器508并抬升至初始位置,组装操控器2启动伺服电机303继续驱动旋转盘302转动,使产品工装304携带成品至组装完成流道。

最后在组装完成流道通过机械手将成品抓取并投入出料口,即整个流程结束,自动生产出压合零件成品。

在旋转盘302运转过程中,一旦安全光栅306检测到人体靠近后,组装操控器2即刻操控伺服电机303停机,旋转盘302停止转动,以保证人体安全。

与现有技术相比,本产品全自动智能生产系统及生产方法具有以下有益效果:

顺次由上料、拍照注油、压合组装形成一条完整的装配流水线,从而减少生产人员,减少占用空间,持续作业提升设备利用率,提高生产效率,降低生产成本,提高成品精度与品质,减少不良率,严格的标准化作业,工艺稳定性高,生产率稳定;同时能够对组装过程中产品的零部件是否缺失进行检查;另外增设安全实施,消除人工操作的安全隐患,可避免出不必要的安全生产事故。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。