催化剂及其制备方法和应用及烷烃脱氢制烯烃的方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及一种催化剂及其制备方法和应用以及使用该催化剂进行的烷烃脱氢制烯烃的方法。

背景技术

丙烯是一种非常重要的有机化工原料,它和乙烯、异丁烯一起被认为是现代石油化工的基础,最主要的用途是用于聚丙烯的生产,其次是用于生产丙烯腈。传统获得丙烯的方法是采用乙烯联产和石脑油、轻柴油的裂解工艺,但近年来人类对世界石化原料和石化产品需求持续增加,作为石化基础原料的丙烯、异丁烯需求持续增长,传统常规方法已不能满足其增长需求,所以科学家们一致致力于开发获得目标丙烯的新路线。其中以石化副产或天然气等中的丙烷为原料,通过直接脱氢工艺制备相应丙烯方法近些年受到重视,特别是在丙烷资源丰富的地区倍受青睐。

丙烷脱氢制丙烯技术问世迄今已有约30年的历史,工业化或开发成功的丙烷催化脱氢技术有UOP公司的Oleflex工艺、CB&I Lummus公司的Catofin工艺、Snamprogetti-Yarsintez公司的流化床FBD工艺、Krupp-Uhde的蒸汽活化重整STAR工艺、Linde-BASF公司的PDH工艺。目前工业化的丙烷脱氢制丙烯生产工艺主要是美国UOP公司的Oleflex工艺,采用的是Pt催化剂,以及美国CB&I Lummus公司的Catofin工艺,采用的是Cr系催化剂。国内许多单位也在积极开发相关催化剂和工艺。

丙烷脱氢催化反应由于催化反应热力学的限制都在500℃以上的高温下进行,随着反应的进行,催化剂会积炭失活,开发高活性、高选择性和高稳定性的催化剂成为该技术的关键。郭先芝等在《离子交换与吸附》2013,29(1):16~22发表的“Ca或Ce对PtSn/MCM-41催化剂的结构及催化丙烷脱氢性能的影响”中制备了Ca或Ce改性的PtSn/MCM-41催化剂,对所制备的催化剂进行了表征并评价了其催化丙烷脱氢的性能,并分析了反应后催化剂的积炭情况。结果表明,PtSn/MCM-41催化剂中加入Ca或Ce助剂后,增强了丙烷脱氢催化性能,这不仅与助剂和活性组分之间的强烈相互作用有关,而且Ca或Ce助剂的加入会减少由于积炭而导致催化剂的失活。

丙烷脱氢催化剂目前已经取得较大进展,但是催化剂稳定性还有提升的空间。

发明内容

本发明的目的是为了克服现有技术存在的催化剂性能不稳定的问题,提供一种催化剂,该催化剂具有明显更高的脱氢稳定性。

本发明的发明人经过研究发现,当复合氧化物载体中含有IIB元素和VIII元素时,制备出的脱氢催化剂中的Sn组分开始还原为Sn的起始温度高于650℃,加入的碱土金属和稀土金属可以与Sn元素和复合氧化物载体产生协同作用,提高Pt元素的分散性,进而改善催化剂的稳定性。

除此之外,发明人还发现,在向复合氧化物载体上浸渍催化剂的活性组分时,与搅拌浸渍相比,超声浸渍的效果更好,其中采用变频超声浸渍,催化剂的稳定性和活性进一步提高。究其原因可能是因为采用单一频率浸渍催化剂的活性组分时,随着活性组分的进入,可能会对一些微孔造成堵塞。而当再次采用较高的频率进行超声处理时,可以打破微孔堵塞的状态,使得活性组分可以向更深的孔道内扩散,从而使得活性组分的分布更均匀,与载体的结合更牢固,进而使得催化剂的活性和稳定性得到进一步的提高。

在上述研究的基础上,本发明第一方面提供了一种催化剂,该催化剂含有以下组分:a)0.1~5重量份Pt元素;b)0.1~5重量份Sn元素;c)0.1~2重量份碱土金属元素;d)0.1~2重量份稀土元素;e)90~99重量份复合氧化物A-B-Al-O载体;

其中,所述复合氧化物A-B-Al-O载体中,A选自IIB元素中的至少一种,B选自VIII元素中的至少一种,以元素摩尔比计,Al:A为1~1.99:1,Al:B为1~199:1。

本发明第二方面提供了一种催化剂的制备方法,该方法包括以下步骤:

a)将含有A、B和Al元素的可溶性盐的溶液在pH值为7~9的条件下进行老化,然后进行第一次焙烧;其中A选自IIB元素中的至少一种,B选自VIII元素中的至少一种;以元素摩尔比计,Al:A为1~1.99:1,Al:B为1~199:1;

b)采用浸渍法将Sn的可溶性盐负载到步骤a)所得焙烧产物上,然后进行第二次焙烧,得催化剂前体I;

c)将Pt、稀土元素、碱土金属元素负载到催化剂前体I上,然后进行第三次焙烧。

本发明第三方面提供了一种本发明第一方面所述的催化剂或者利用本发明第二方面所述的制备方法得到的催化剂在烷烃脱氢制烯烃中的应用。

本发明第四方面提供了一种烷烃脱氢制烯烃的方法,该方法包括在烷烃脱氢制烯烃的条件下和催化剂存在下,将烷烃和水蒸气接触,其中,所述催化剂为本发明第一方面所述的催化剂或者利用本发明第二方面所述的制备方法得到的催化剂。

本发明采用含有IIB元素和VIII元素的A-B-Al-O复合氧化物做载体,同时加入碱土金属和稀土元素,从而提高了催化剂的脱氢稳定性。通过在制备过程中,引入变频超声处理,进一步加强了活性组分在载体上的稳定性和分散性,从而更有利于催化剂脱氢稳定性的提高。例如,利用本发明中的催化剂进行丙烷脱氢制丙烯时,丙烷的初始转化率高达43%,丙烯选择性可达96%,连续反应10h后,丙烷转化率的下降率不超过16%。而且催化剂的再生性能好,经过50次再生测试,其性能几乎不变。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明第一方面提供了一种催化剂,该催化剂含有以下组分:a)0.1~5重量份Pt元素;b)0.1~5重量份Sn元素;c)0.1~2重量份碱土金属元素;d)0.1~2重量份稀土元素;e)90~99重量份复合氧化物A-B-Al-O载体;

其中,所述复合氧化物A-B-Al-O载体中,A选自IIB元素中的至少一种,B选自VIII元素中的至少一种;以元素摩尔比计,Al:A为1~1.99:1,Al:B为1~199:1。

本发明中选用复合氧化物A-B-Al-O为载体,其中,A选自IIB元素中的至少一种,B选自VIII元素中的至少一种,同时加入碱土金属和稀土元素,从而提高了催化剂的脱氢稳定性。

优选地,所述催化剂含有以下组分:a)0.1~1.5重量份Pt元素;b)0.1~1.5重量份Sn元素;c)0.1~1重量份碱土金属元素;d)0.1~1重量份稀土元素;e)92~98重量份复合氧化物A-B-Al-O载体。

本发明中,上述元素以氧化物形式存在,但为方便表达,除A-B-Al-O载体之外的成分均以元素的含量表示。其中,复合氧化物A-B-Al-O载体的重量份以自身质量计。

其中,本发明中催化剂内所有金属元素的含量均可通过采用美国AgilentTechnologies公司生产的Varian 710-ES型ICP-AES进行测定。在测试之前,先用王水溶解固体催化剂粉末,然后将稀释定容以后的液体送去检测,最后得到催化剂中金属元素的含量。

在一个优选的实施方式中,所述碱土金属元素选自Mg、Ca、Sr中的至少一种,进一步优选为Ca。

在一个优选的实施方式中,所述稀土元素选自La、Ce、Y中的至少一种,进一步优选为Ce。

在一个优选的实施方式中,所述复合氧化物A-B-Al-O载体中的A选自Zn和Cd中的至少一种,进一步优选为Zn,B为VIII族元素中除Pt元素之外的金属元素,可以选自Fe、Co、Ni、Ru、Rh、Os、Ir中的至少一种,进一步优选为Fe和Co中的至少一种,例如Fe。

其中,在所述复合氧化物A-B-Al-O载体中,以元素摩尔比计,Al:A为1.5~1.9:1;Al:B为3~19:1。

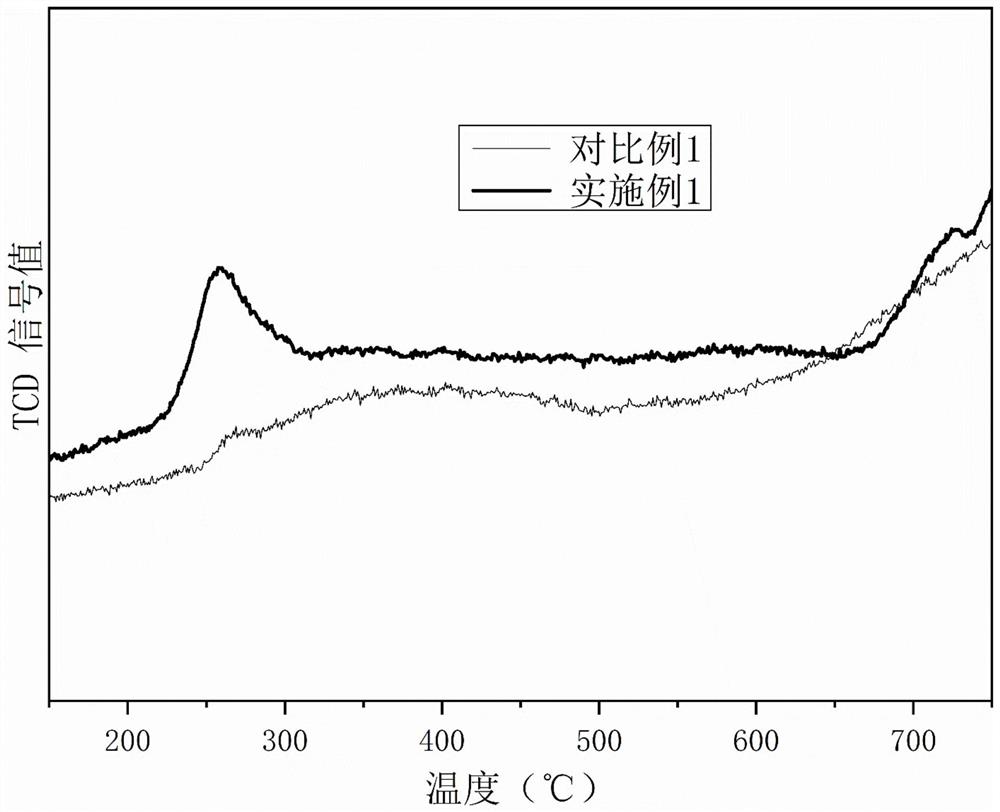

在一个优选的实施方式中,所述催化剂通过氢气程序升温法测得的Sn组分开始还原为Sn的起始温度Ts为650~700℃,进一步优选为650~660℃。

目前常用的烷烃脱氢制烯烃的催化剂中,以丙烷脱氢制备丙烯的催化剂为例,Sn还原温度在600℃左右。但是,在本发明的催化剂中,Sn还原温度大于650℃,Sn还原温度高说明该元素与载体的作用强,催化剂性能更稳定。

本发明中,氢气程序升温法是指H

在一个优选的实施方式中,所述催化剂对丙烷的转化率为43~45%,进一步优选为43.5~44.5%;连续反应10h后,丙烷的转化率下降率不超过16%,进一步优选不超过11%。

本发明第二方面提供了一种催化剂的制备方法,该方法包括以下步骤:

a)将含有A、B和Al元素的可溶性盐的溶液在pH值为7~9的条件下进行老化,然后进行第一次焙烧,其中A选自IIB元素中的至少一种,B选自VIII元素中的至少一种;以元素摩尔比计,Al:A为1~1.99:1,Al:B为1~199:1;

b)采用浸渍法将Sn的可溶性盐负载到步骤a)所得焙烧产物上,然后进行第二次焙烧,得催化剂前体I;

c)将Pt、稀土元素、碱土金属元素负载到催化剂前体I上,然后进行第三次焙烧。

在步骤a)中,

在一个优选的实施方式中,A选自Zn和Cd中的至少一种,进一步优选为Zn;B优选为Fe、Co、Ni、Ru、Rh、Os、Ir中的至少一种,进一步优选为Fe和Co中的至少一种,例如Fe。

其中,本发明对A、B和Al的可溶性盐不做特殊限定,优选地,所述A、B和Al的可溶性盐可选自氯化物、硫酸盐、硝酸盐、醋酸盐中的至少一种,优选为硝酸盐。

在一个优选的实施方式中,以元素摩尔比计,Al:A为1.5~1.9:1;Al:B为3~19:1。

在一个优选的实施方式中,A、B和Al的可溶性盐在去离子水中混合均匀。其中,基于1000g的A、B和Al的可溶性盐的总质量,去离子水的添加量为0.8~2L,优选为1~1.5L。

在一个优选的实施方式中,通过加入碱来获得pH为7~9的环境,所述碱选自氨水、三乙胺、二甲胺、苯胺和吡啶中的至少一种,进一步优选选自氨水、三乙胺和二甲胺中的至少一种,更优选为氨水。

在一个优选的实施方式中,碱的加入方式为在搅拌下进行滴加,通过缓慢滴加碱,将溶液的pH值调节为7~9,优选为7.5~8.5。其中,通过控制碱的滴加速度,可以防止溶液pH值瞬时变化太大而影响最终所得催化剂的性能。

在一个优选的实施方式中,所述老化在室温下进行1~4h,优选进行2~2.5h。其中,本发明对室温不做特殊限定,可以为20~40℃,优选为25~35℃。

其中,本发明中的老化即为将物料在上述环境下静置的过程。

在一个优选的实施方式中,所述第一次焙烧在550~650℃下进行6~24h,优选在600~650℃下进行18~20h。

在一个优选的实施方式中,在老化后,进行分离操作。其中,本发明对分离方式不做特殊限定,优选为抽滤。

为了获得更好的焙烧效果,优选地,在第一次焙烧前,对分离出的产物进行第一次干燥处理。其中,所述第一次干燥温度为80℃~150℃,优选为100~120℃,第一次干燥时间为6~24h,优选为16~20h。

在步骤b)中,

在一个优选的实施方式中,相对于90~99重量份的步骤a)所得焙烧产物,以Sn元素计的Sn的可溶性盐的用量为0.1~5重量份;进一步优选地,相对于92~98重量份的步骤a)所得焙烧产物,以Sn元素计的Sn的可溶性盐的用量为0.1~1.5重量份。

其中,Sn的可溶性盐可选自氯化亚锡、四氯化锡中的至少一种,步骤a)所得焙烧产物也即复合氧化物A-B-Al-O载体的重量份以其自身的重量计。

在一个优选的实施方式中,步骤a)中的焙烧产物与Sn的可溶性盐在酸溶液中混合均匀。

其中,所述酸溶液优选为盐酸,盐酸的浓度为0.1~2mol/L,优选为0.5~1.5mol/L;基于10g的步骤a)中的焙烧产物,酸溶液的添加量为5~20ml,优选为10~12ml。

在一个优选的实施方式中,步骤b)中浸渍包括先在超声波存在下接触,然后再静置接触;优选地,所述在超声波存在下的接触包括先在10~25kHz下超声1~4h,然后在30~50kHz下超声2~6h;所述静置接触的条件包括温度为10~80℃,优选为30~50℃,时间为1~24h,优选为12~16h。

在一个优选的实施方式中,所述第二次焙烧温度为550℃~650℃,优选为600~650℃,第二次焙烧时间为6~24h,优选为18~20h。

在本发明中,对超声频率的选择不做特殊限定,可以依据所处理的浸渍溶液量的大小进行选择。其中,步骤b)中适当的变频超声进一步加强了浸渍的锡离子在载体表面的分散,保证了Sn组分在焙烧过程中充分和载体相互作用,从而增强了Sn组分的稳定性,有助于提高催化剂的脱氢稳定性。

为了获得更好的焙烧效果,优选地,在第二次焙烧前对步骤b)中浸渍后所得到的产物进行第二次干燥处理。所述第二次干燥温度为80~150℃,优选为100~120℃,第二次干燥时间为6~24h,优选为16~20h。

在步骤c)中,

在一个优选的实施方式中,相对于90~99重量份的步骤a)所得焙烧产物,分别以Pt、稀土元素、碱土金属元素计,Pt、稀土元素、碱土金属元素的可溶性盐的负载量为Pt为0.1~5重量份,稀土金属元素和碱土金属元素各自为0.1~2重量份;

进一步优选地,相对于92~98重量份的步骤a)所得焙烧产物,分别以Pt、稀土元素、碱土金属元素计,Pt、稀土元素、碱土金属元素的可溶性盐的负载量为Pt为0.1~1.5重量份,稀土金属元素和碱土金属元素各自为0.1~1重量份。

其中,Pt的可溶性盐优选为氯铂酸,稀土元素、碱土金属的可溶性盐可选自氯化物,硫酸盐,硝酸盐或醋酸盐中的一种,优选为硝酸盐。

在一个优选的实施方式中,将Pt、稀土元素、碱土金属元素的可溶性盐溶解在水中,通过浸渍的方式将Pt、稀土元素、碱土金属元素负载到催化剂前体I上。

在一个优选的实施方式中,加酸调节浸渍溶液pH值为1~3,优选为1.5~2.5。

其中,所述酸选自盐酸、硫酸、硝酸和醋酸中的至少一种,优选选自盐酸、硫酸和硝酸中的至少一种,进一步优选为盐酸。

在一个优选的实施方式中,在步骤c)中负载包括先在10~25kHz下超声1~4h,然后在30~50kHz下超声2~6h,然后再静置接触。

在一个优选的实施方式中,步骤c)中所述静置接触的条件包括温度为10~80℃,优选为30~50℃,时间为1~24h,优选为12~16h。

其中,步骤c)中通过调节浸渍液的pH值和在步骤b)和步骤c)中进行变频超声处理,有利于氯铂酸根[PtCl

本发明中,步骤b)和步骤c)中的浸渍可以饱和浸渍,也可以是等体积浸渍,只要能将所需组分负载到载体上即可。

在一个优选的实施方式中,所述第三次焙烧温度为550℃~650℃,优选为600~650℃,第三次焙烧时间为6~24h,优选为18~20h。

为了获得更好的焙烧效果,优选地,在第三次焙烧前,对步骤c)中浸渍后所得到的产物进行第三次干燥处理。其中,所述第三次干燥温度为80℃~150℃,优选为100~120℃,第三次干燥时间为6~24h,优选为16~20h。

本发明中,三次焙烧的条件可以相同,也可以不同。三次干燥的条件可以相同,也可以不同。

本发明第三方面提供了一种本发明第一方面所述的催化剂或者利用本发明第二方面所述的制备方法得到的催化剂在烷烃脱氢制烯烃中的应用。

本发明第四方面提供了一种烷烃脱氢制烯烃的方法,该方法包括在烷烃脱氢制烯烃的条件下和催化剂存在下,将烷烃和水蒸气接触,其中,所述催化剂为本发明第一方面所述的催化剂或者利用本发明第二方面所述的制备方法得到的催化剂。

在一个优选的实施方式中,所述烷烃选自C2~C6烷烃,进一步优选为C3~C4烷烃,更优选为丙烷。

在一个优选的实施方式中,所述反应条件为:水蒸气和烷烃体积比为(1~10):1,优选为(2~6):1;反应温度为400℃~600℃,优选为500~550℃;反应压力(表压)为0~1MPa,优选为0.5~1MPa;烷烃质量空速为3~8h

其中,如无特别说明,本发明中的反应压力均指的是表压。

下面结合实施例详细说明本发明的技术方案,但本发明不限于以下实施例。在不脱离本发明技术思想情况下,根据本领域普通技术知识和类似手段,做出的各种替换和变更,均属于本发明的范围。

其中,在实施例和对比例中,

H

所制备的载体和催化剂中,各组分的重量份是通过ICP-AES测定的方法测试得到的。在测试之前,先用王水溶解固体催化剂粉末,然后将稀释定容以后的液体送去检测,最后得到催化剂中金属元素的含量。

本发明中,催化剂的稳定性指的是连续反应一段时间后,烷烃转化率的下降率。随着反应时间的延长,烷烃的转化率下降越小,催化剂的稳定性越好。

本发明中,催化剂的再生性能指的是将反应后的催化剂通过烧炭处理进行再生后催化剂的催化活性和稳定性。

其中,烷烃转化率的下降率计算方式为:反应一段时间后烷烃转化率的下降量与初始烷烃转化率之间的比值。

实施例1

1)催化剂的制备

a)称量297.49g硝酸锌、121.23g九水合硝酸铁及637.72g的硝酸铝可溶性盐溶于1L的去离子水中,混合均匀,在持续搅拌下缓慢将氨水滴入,调节pH值为7.8,在室温下将产物老化2h,用4L水抽滤洗涤的得到滤饼,将滤饼在100℃干燥16h,在600℃马弗炉中焙烧20h,即得复合氧化物载体,记做C-1,对其元素含量进行测试,结果见表1。

b)称量9.73g载体放入烧杯中,然后称量0.190g二水合氯化亚锡溶于10mL的盐酸(浓度1mol/L)中,边搅拌边混合,之后在20千赫下超声2h,40千赫下超声4h混合均匀,30℃浸渍12h。然后在100℃干燥16h,在600℃马弗炉中焙烧20h,即得催化剂前体。

c)称量0.106g的氯铂酸、0.472g的硝酸钙和0.116g的无水硝酸铈溶于10mL水中,加盐酸调节pH值为2.5,边搅拌边和步骤b)中得到的催化剂前体混合,之后20千赫下超声2h,40千赫下超声4h混合均匀,30℃浸渍12h,100℃干燥16h,在600℃马弗炉中焙烧20h即得到丙烷脱氢催化剂,对其元素含量进行测试,结果见表2。

2)催化剂的表征

对上述催化剂进行H

3)催化剂的评价

采用等温式固定床反应器对催化剂进行评价,评价条件如下:反应器为内径是Ф9mm-Ф6mm的不锈钢套管,长400mm。将0.5克催化剂装入上述等温固定床反应器中(催化剂床层高度17mm),反应压力为常压,温度550℃;水蒸气和丙烷体积比为2:1;丙烷质量空速为5h

其中,初始丙烷转化率指的是反应5min后的瞬时转化率,10h丙烷转化率指的是连续反应10h后的瞬时转化率。初始丙烯选择性指的是反应5min后的瞬时选择率,10h丙烯选择性指的是连续反应10h后的瞬时选择率。

实施例2

1)催化剂的制备

a)称量297.49g硝酸锌、121.23g九水合硝酸铁及637.72g的硝酸铝可溶性盐溶于1L的去离子水中,混合均匀,在持续搅拌下缓慢将氨水滴入,调节pH值为8.0,在室温下将产物老化2.5h,用4L水抽滤洗涤的得到滤饼,将滤饼在120℃干燥16h后,在600℃马弗炉中焙烧20h,即得复合氧化物载体,记做C-1-1,对其元素含量进行测试,结果见表1。

b)称量9.73g载体放入烧杯中,然后称量0.190g二水合氯化亚锡溶于10mL的盐酸(浓度0.5mol/L)中,边搅拌边混合,之后在10千赫下超声4h,30千赫下超声6h混合均匀,50℃浸渍16h,然后在100℃干燥20h,在625℃马弗炉中焙烧19h,即得催化剂前体。

c)称量0.106g的氯铂酸、0.472g的硝酸钙和0.116g的无水硝酸铈溶于10mL水中,加盐酸调节pH值为1.5,边搅拌边和步骤b)中得到的催化剂前体混合,之后25千赫下超声1h,50千赫下超声2h混合均匀,30℃浸渍16h,120℃干燥16h,在650℃马弗炉中焙烧18h即得到丙烷脱氢催化剂,对其元素含量进行测试,结果见表2。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例3

1)催化剂的制备

a)称量297.49g硝酸锌、121.23g九水合硝酸铁及637.72g的硝酸铝可溶性盐溶于1L的去离子水中,混合均匀,在持续搅拌下缓慢将氨水滴入,调节pH值为8.5,在室温下将产物老化2h,用4L水抽滤洗涤的得到滤饼,将滤饼在100℃干燥20h后,在650℃马弗炉中焙烧18h,即得复合氧化物载体,记做C-1-2,对其元素含量进行测试,结果见表1。

b)称量9.73g载体放入烧杯中,然后称量0.190g二水合氯化亚锡溶于10mL的盐酸(浓度1.5mol/L)中,边搅拌边混合,之后在25千赫下超声1h,50千赫下超声2h混合均匀,40℃浸渍14h,然后在110℃干燥18h,在600℃马弗炉中焙烧20h,即得催化剂前体。

c)称量0.106g的氯铂酸、0.472g的硝酸钙和0.116g的无水硝酸铈溶于10mL水中,加盐酸调节pH值为2,边搅拌边和步骤b)中得到的催化剂前体混合,之后10千赫下超声4h,30千赫下超声6h混合均匀,50℃浸渍12h,120℃干燥16h,在650℃马弗炉中焙烧18h即得到丙烷脱氢催化剂,对其元素含量进行测试,结果见表2。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例4

按照实施例1的方法制备催化剂,不同的是,步骤a)中Al:Zn=1.5,Al:Fe=3,制备的载体记作C-2。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例5

按照实施例1的方法制备催化剂,不同的是,步骤a)中Al:Zn=1.9,Al:Fe=19,制备的载体记作C-3。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例6

按照实施例1的方法制备催化剂,不同的是:

改变步骤b)中二水合氯化亚锡的用量和改变步骤c)中氯铂酸、硝酸钙和无水硝酸铈的用量,使得基于93重量份的复合氧化物载体C-1,Sn元素的添加量为2.5重量份,Pt元素的添加量为2.5重量份,Ca元素的添加量为1重量份,Ce元素的添加量为1重量份。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例7

按照实施例1的方法制备催化剂,不同的是,

改变步骤b)中二水合氯化亚锡的用量和改变步骤c)中氯铂酸、硝酸钙和无水硝酸铈的用量,使得基于97.4重量份的复合氧化物载体C-1,Sn元素的添加量为0.8重量份,Pt元素的添加量为0.8重量份,Ca元素的添加量为0.5重量份,Ce元素的添加量为0.5重量份。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例8

按照实施例1的方法制备催化剂,不同的是,

改变步骤b)中二水合氯化亚锡的用量和改变步骤c)中氯铂酸、硝酸钙和无水硝酸铈的用量,使得基于95重量份的复合氧化物载体,Sn元素的添加量为1.5重量份,Pt元素的添加量为1.5重量份,Ca元素的添加量为1重量份,Ce元素的添加量为1重量份。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例9

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是,步骤c)中调节pH值为2。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例10

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是,步骤c)中调节pH值为1.5。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例11

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤b)中只在20千赫下超声6h混合均匀。

步骤c)中只在20千赫下超声6h混合均匀。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

实施例12

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤b)中只在40千赫下超声6h混合均匀。

步骤c)中只在40千赫下超声6h混合均匀。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例1

1)催化剂的制备

称量297.49g硝酸锌及750.26g的九水合硝酸铝可溶性盐溶于1L的去离子水中,混合均匀,在持续搅拌下缓慢将氨水滴入,调节pH值为7.8,将产物老化2h,用4L水抽滤洗涤的得到滤饼,将滤饼在100℃干燥16h后,在600℃马弗炉中焙烧20h,即得载体,记做D-1,对其元素含量进行测试,结果见表1。

称量9.86g载体放入烧杯中,然后称量0.190g氯化亚锡溶于10mL的盐酸(浓度1mol/L)溶液中,边搅拌边混合均匀,30℃浸渍12h,然后在100℃干燥16h,在600℃马弗炉中焙烧20h即得催化剂前体。

称量0.106g的氯铂酸溶于10mL水中,用盐酸调节pH值为2.5,搅拌下加入上述催化剂前体,混合均匀,30℃浸渍12h,100℃干燥16h,在600℃马弗炉中焙烧20h即得到丙烷脱氢催化剂,对其元素含量进行测试,结果见表2。

2)催化剂的表征

催化剂表征方法同实施例1,结果如图1和表3。

由测试结果可知,实施例1的催化剂Sn组分的还原温度Ts为663℃,对比例1中Sn组分的还原温度Ts为550℃。实施例1中Sn组分的还原温度明显比对比例1中的高,说明实施例1中Sn与载体之间的作用更强,催化剂的稳定性更好。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例2

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤a)中用硝酸铜代替硝酸锌,其中Al:Cu=1.7,制备的催化剂载体记做D-2。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例3

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤a)中用硝酸锰代替硝酸铁,其中,Al:Mn=5.67,制备的催化剂载体记做D-3。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例4

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤a)中用硝酸铜代替硝酸锌,用硝酸锰代替硝酸铁,其中,Al:Cu=1.7,Al:Mn=5.67,制备的催化剂载体记做D-4。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例5

1)催化剂的制备

按照实施例1的方法制备催化剂,不同的是:

步骤c)中不添加0.472g的硝酸钙和0.116g的无水硝酸铈。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例6

1)催化剂的制备

按照CN109651048A中实施例2制备催化剂。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例7

1)催化剂的制备

按照CN109647391A中实施例2制备催化剂。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

对比例8

1)催化剂的制备

按照CN109651047A中实施例2制备催化剂。

2)催化剂的表征

催化剂的表征方法同实施例1,结果见表3。

3)催化剂的评价

催化剂评价方法同实施例1,结果见表3。

表1

表2

表3

从表3的结果可以看出,采用本发明中的催化剂进行丙烷脱氢制丙烯,丙烯的转化率高达43%,丙烯的选择性高达96%,连续反应10h后,丙烷的转化率下降率不超过16%,催化剂的稳定性得到了明显的改善。

测试例1

将实施例1,实施例11,对比例4和对比例6中反应后的催化剂在550℃,空气气氛下焙烧2h,得到再生催化剂,然后按照实施例1中的催化剂评价方法重复进行评价。评价-再生重复操作50次,期间,当催化剂的转化率低于38%时,则停止测试。具体测试结果见表4。

表4

从表4的结果可以看出,本发明中的催化剂的再生性能好,经过50次循环测试后,其转化率基本上保持不变。

- 非贵金属系低碳烷烃脱氢催化剂及其制备方法以及低碳烷烃脱氢制低碳烯烃的方法

- 一种低碳烷烃脱氢制烯烃的催化剂及其制备方法和应用