基于硅通孔单晶压电薄膜的微机械声波换能器及制备方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于微机械声波换能器领域,尤其涉及基于硅通孔单晶压电薄膜的微机械声波换能器及制备方法。

背景技术

传统的压电微机械声波换能器结构主要由从上至下设置的顶电极、压电薄膜、底电极、顶硅、二氧化硅及底硅组成,其工作原理是:在换能器的上下两个电极层施加脉冲激励后,压电材料由于逆压电效应产生形变,从而形成周期性振荡,发出声波。其中,压电薄膜常采用PZT、氮化铝等材料,顶硅、二氧化硅及底硅则采用SOI基片,通过在下层硅进行深刻蚀形成背腔。

上述压电微机械声波换能器与电路集成方式主要通过打线的方式与下方电路板相结合。由于传统压电微机械声波换能器,通过在SOI基片上生长PZT/AlN等压电薄膜,再对底硅进行深刻蚀形成背腔的方法来实现制备,因此,针对这种压电微机械超声换能器进行三维集成,可以首先考虑进行SOI TSV工艺后再进行MEMS工艺刻蚀背腔制备SOI上的振膜结构;或者是首先进行MEMS工艺制备器件结构,再进行SOI上的TSV,然而这两种三维集成方式都存在显著缺点。

对于先进行SOI上TSV工艺再进行MEMS工艺的方案,由于后续MEMS工艺在结构加工时需要经过200~400℃的高温,此时再经过TSV的SOI片中的应力累积严重,顶硅和底硅中应力失配,对器件性能造成严重影响;对于先进行MEMS工艺制备结构再进行SOI上的TSV,则存在两方面缺点:一是进行MEMS工艺之后器件本身的结构相对脆弱,再进行SOI TSV工艺时器件结构存在损坏风险;二是TSV过程需要进行电镀,容易对器件形成污染。

以上三维集成工艺存在缺陷的根本原因在于SOI TSV工艺与MEMS工艺的不兼容,这使得传统的压电微机械超声换能器与电路进行三维集成的工艺十分复杂,成本高,不利于大规模量产。

发明内容

有鉴于此,本发明创造性地提出一种基于硅通孔单晶压电薄膜的微机械声波换能器及制备方法,该微机械声波换能器使用单晶压电薄膜材料作为压电层,将两组电极(每一组电极分别连接一路电信号)都置于压电层上方,该结构的压电微机械超声换能器无需SOI,使用传统硅通孔技术可实现信号扇出,具备集成兼容性。

为达此目的,本发明第一方面提出以下技术方案:一种基于硅通孔单晶压电薄膜的微机械声波换能器,所述微机械声波换能器包括从上到下依次设置的电极、压电薄膜、基底和底硅;

所述电极包括两组电极,两组电极分离地位于压电薄膜的上表面;

所述底硅围绕在基底下表面四周,并与基底围成微机械声波换能器压电薄膜振动的空腔;

所述基底及底硅上开设用于电极引出的TSV。

优选的,所述两组电极呈“半开口型”布置在压电薄膜的上表面。

优选的,所述基底的材料为氧化铝、氮化硅以及二氧化硅中任意一种。

本发明第二方面提出以下技术方案:一种基于硅通孔单晶压电薄膜的微机械声波换能器的制备方法,所述方法包括:

S1:通过TSV工艺得到带通孔的底硅,并对底硅进行表面平坦化处理;

S2:在底硅上表面制备基底层,并进行平坦化处理;

S3:获得压电单晶注入片;

S4:进行晶圆级键合,将压电单晶注入片与带基底的底硅进行晶圆级键合,并进行表面平坦化;

S5:对压电单晶注入片表面进行刻蚀完成图形化,并制备位于压电单晶注入片上表面的两组电极;

S6:进行底硅的背腔刻蚀,得到基于硅通孔单晶压电薄膜的微机械声波换能器。

优选的,所述表面介质为氧化铝、氮化硅以及二氧化硅中的任意一种或多种。

优选的,所述压电单晶材料为铌酸锂。

优选的,所述S4中,在进行表面平坦化操作之前,将压电单晶注入片进行退火剥离并进行减薄。

优选的,所述S5中刻蚀图形化采用激光刻蚀、FIB刻蚀或光刻刻蚀。

优选的,所述S6中,底硅的背腔刻蚀通过DRIE工艺进行。

本发明的有益效果是:本发明提出的基于硅通孔单晶压电薄膜的微机械声波换能器,其两组电极均设置在压电晶体上表面,且同时在基底及底硅上设置通孔,可方便实现电极的引线引出,从而实现微机械声波换能器与电路的三维集成,解决了传统微机械压电超声能器难以进行3D集成的问题。本发明提出的基于硅通孔单晶压电薄膜的微机械声波换能器的制备方法,由于本发明的换能器直接使用硅作为基底而不需要SOI,同时该器件可以使用硅通孔技术实现电极引线扇出,因此,本申请提出的制备方法不需要SOI TSV工艺,克服了传统器件制备过程中MEMS工艺与SOI TSV工艺不兼容的缺点,使得大规模压电微机械超声换能器与电路的三维集成成为可能。

附图说明

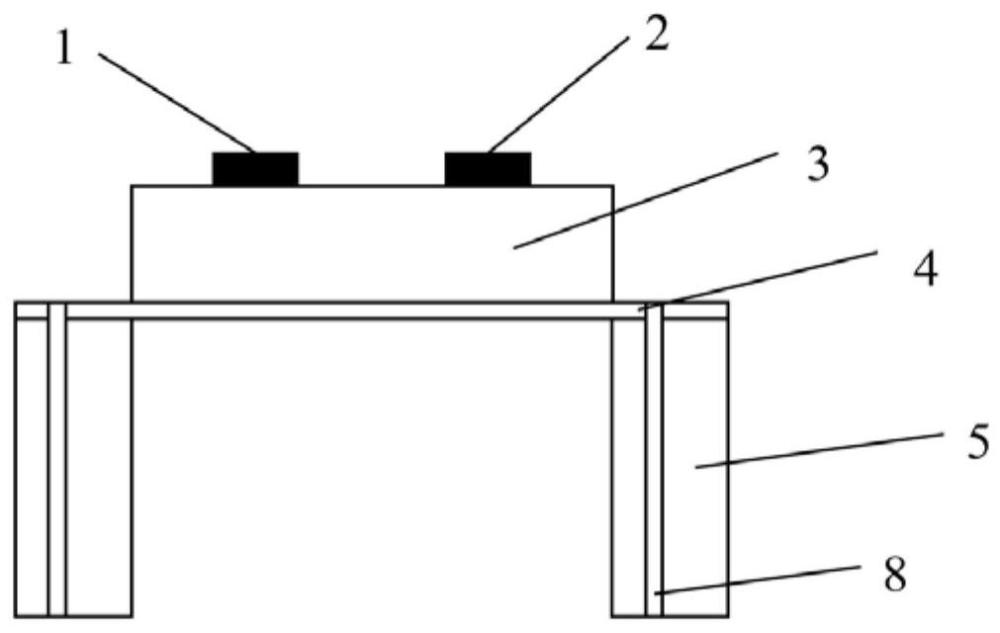

图1为本发明实施例中基于硅通孔单晶压电薄膜的微机械声波换能器的剖面结构示意图;

图2为本发明实施例中两组电极设置的示意图;

图3为本发明实施例中基于硅通孔单晶压电薄膜的微机械声波换能器三维集成的结构示意图;

图4为本发明实施例中基于硅通孔单晶压电薄膜的微机械声波换能器制备过程的流程示意图;

图中:1.电极Ⅰ2.电极Ⅱ3.压电薄膜 4.基底 5.底硅 6.引线 7.电路8.TSV。

具体实施方式

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

下面结合附图和具体实施例对本发明进行详细说明。

一种基于硅通孔单晶压电薄膜的微机械声波换能器,作为实施例,其结构如图1所示,该微机械声波换能器包括从上到下依次设置的电极、压电薄膜3、基底4和底硅5;其中,电极包括两组电极,分别为图1所示的电极Ⅰ1和电极Ⅱ2,两组电极分离地位于压电薄膜3的上表面,作为实施例,如图2所示,两组电极呈“半开口型”交错布置在压电薄膜3的上表面;底硅5围绕在基底4下表面四周,并与基底4围成微机械声波换能器压电薄膜3振动的空腔;基底4及底硅5上开设用于电极引出的TSV8,用于将位于上表面的两组电极直接引出,从而实现微机械声波换能器与电路的三维集成,其电极引出线的布置如图3所示。

作为实施例,基底4的材料为氧化铝、氮化硅以及二氧化硅中任意一种。

一种基于硅通孔单晶压电薄膜的微机械声波换能器的制备方法,作为实施例,其流程如图4所示,该方法包括:

S1:通过TSV工艺得到带通孔的底硅,并对底硅进行表面平坦化处理,获得后续键合的晶圆;

S2:在底硅上表面制备基底层,并进行平坦化处理,作为实施例表面介质为氧化铝、氮化硅以及二氧化硅中的任意一种或多种;

S3:获得压电单晶注入片,作为实施例压电单晶材料为铌酸锂;

S4:进行晶圆级键合,将压电单晶注入片与带基底的底硅进行晶圆级键合,由于铌酸锂较厚,因此需要先将压电单晶注入片进行退火剥离并进行减薄,之后再进行表面平坦化;

S5:采用激光刻蚀、FIB刻蚀或光刻刻蚀等方法对压电单晶注入片表面进行刻蚀完成图形化,并制备位于压电单晶注入片上表面的两组电极;

S6:通过DRIE工艺进行底硅的背腔刻蚀,得到基于硅通孔单晶压电薄膜的微机械声波换能器。

通过上述六个步骤,制备得到的基于硅通孔单晶压电薄膜的微机械声波换能器解决了传统微机械压电超声能器难以进行3D集成的问题。

- 基于微机电压电超声波换能器阵列的连续超声波测距装置及方法

- 基于应力补偿制备柔性单晶薄膜的方法及柔性单晶薄膜

- 一种单晶提拉装置、单晶硅的制备方法及单晶硅

- 基于弛豫铁电单晶薄膜的压电微机械超声换能器及其制备

- 基于弛豫铁电单晶薄膜的压电微机械超声换能器及其制备