一种应用于菌渣的切割粉碎设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及切割粉碎设备技术领域,具体地说是一种应用于菌渣的切割粉碎设备。

背景技术

经过烘干处理后的食用菌菌渣是比较好的生物质燃料,可以进行有效的再利用。目前在对食用菌菌渣进行烘干处理时,一般都是直接将菌渣投入到烘干设备内,进行烘干处理。由于菌渣存在较为普遍的结块现象,若直接进行烘干操作,结块的菌渣内部的水分不容易蒸发,需要的烘干时间较长,造成能源的浪费,也不利于后期的燃烧利用。

因此需要在进行烘干处理之前对菌渣进行粉碎,从而使菌渣变得松散,这样在烘干的时候可以增大与空气的接触面积,实现快速烘干,提供烘干的效率,降低能耗。

目前,常用的粉碎设备按照切割原理一般有两种,一种是通过搅拌切割的方式进行粉碎,另一种是通过切刀辊压切割的方式进行粉碎。搅拌切割的方式一般适用于少量的物料或者固液混合物这种流动性较大的物料。辊压切割的方式一般适用于植物秸秆这种较大物料的粉碎。

食用菌菌渣作为一种特殊物料,以上两种粉碎方式均不适合。若采用搅拌切割的方式,由于菌渣的流动性不好,可能会出现粉碎不均匀的问题,只有离搅拌刀片较近部分的菌渣被粉碎,而离搅拌刀片距离较远的菌渣无法被粉碎,或粉碎效果不佳。若采用辊压切割的方式,由于辊压切割中的切刀间距一般都比较大(适合于作物秸秆等大物料的粉碎),因此在切割菌渣时往往也无法做到切割均匀,甚至会出现切割不到的现象,基本上起不到粉碎的效果。

发明内容

针对上述问题,本发明提供了一种应用于菌渣的切割粉碎设备,该设备适用于菌渣这一特殊物料,能够实现精准切割,保证切割的均匀性,提高证菌渣粉碎的效果。

本发明解决其技术问题所采取的技术方案是:

一种应用于菌渣的切割粉碎设备,从上往下依次包括储料斗、切割单元和机架;

所述的切割单元包括与所述的储料斗相连通的输料筒,所述输料筒的两端分别设置有螺旋切刀,且所述的螺旋切刀通过旋转套筒与所述的输料筒转动连接;

所述的旋转套筒和机架之间设置有用于驱动所述旋转套筒转动的驱动单元;

所述的输料筒内设置有导向杆,且所述导向杆的两端均穿过所述的螺旋切刀延伸至所述螺旋切刀的外侧,所述的导向杆上设置有送料活塞;

所述输料筒的外部设置有用于驱动所述的送料活塞往复运动的油缸。

进一步地,所述的油缸采用双出杆油缸,且所述双出杆油缸的活塞杆的两端分别通过连接板与所述的导向杆固定连接。

进一步地,所述双出杆油缸的数量为两条,且两条双出杆油缸分别位于所述输料筒的前、后两侧。

进一步地,所述的旋转套筒套设于所述输料筒的外部,并通过第一轴承组件与所述的输料筒转动连接,所述的旋转套筒内位于所述输料筒的外部固定设置有螺旋切刀,所述的螺旋切刀包括一与所述的导向杆相配合的滑动套筒,所述的滑动套筒上设置有一呈螺旋盘绕的刀片,且所述刀片的盘绕圈数为一圈。

进一步地,所述刀片的螺距的5-10mm。

进一步地,所述的第一轴承组件包括推力球轴承,所述推力球轴承的座圈与所述的旋转套筒过盈配合,所述推力球轴承的轴圈与所述的输料筒过盈配合,所述的旋转套筒内位于所述推力球轴承的内侧设置有限位板,所述的输料筒上位于所述推力球轴承外侧设置有压紧螺母。

进一步地,所述输料筒的端部沿轴向从外向内依次包括外径依次增大的第一轴段和第二轴段,所述的第一轴段上设置有与所述的压紧螺母相配合的外螺纹,所述推力球轴承的轴圈与所述的第二轴段过盈配合,所述的第一轴段上位于所述压紧螺母的外侧设置有挡板,且所述的挡板和旋转套筒之间设置有密封圈。

进一步地,所述输料筒的进料口呈长方形,且所述进料口的长度等于所述输料筒轴向长度的三分之一。

进一步地,所述输料筒的下侧面上设置有插接块,所述的支架上设置有与所述的插接块相配合的插接孔,所述的插接块和支架之间设置有锁紧螺栓。

进一步地,所述的支架上位于所述旋转套筒的前、后两侧分别设置有支撑滚轮,所述旋转套筒的外侧圆柱面上设置有与所述的支撑滚轮相配合的辊道。

本发明的有益效果是:

1、该设备适用于菌渣这一特殊物料,能够实现精准切割,保证切割的均匀性,提高证菌渣粉碎的效果。

2、该设备通过送料油缸将待切割的物料挤压到螺旋切刀的切割刃部,且螺旋切刀设置于输料筒的出口处,这样只有通过切割的物料才能够流出输料筒,这种方式可以保证物料的全面切割,避免部分物料未被切割的现象发生,保证切割的均匀性,提高粉碎效果。

3、该设备中螺旋切刀的每次旋转均能够切割到物料,实现精准切割,避免切刀在切割的过程中无法切割刀物料,做无用功,因此该设备相对于传统的粉碎装置而言,工作效率明显提高,且粉碎效果好。

4、该备份无需人工上料和下料,能够实现自动化操作,自动化程度高,降低用人成本,提高生产效率。

5、该设备结构简单而巧妙,结构紧凑,体积小巧,维修方便,且生产成本低廉。

附图说明

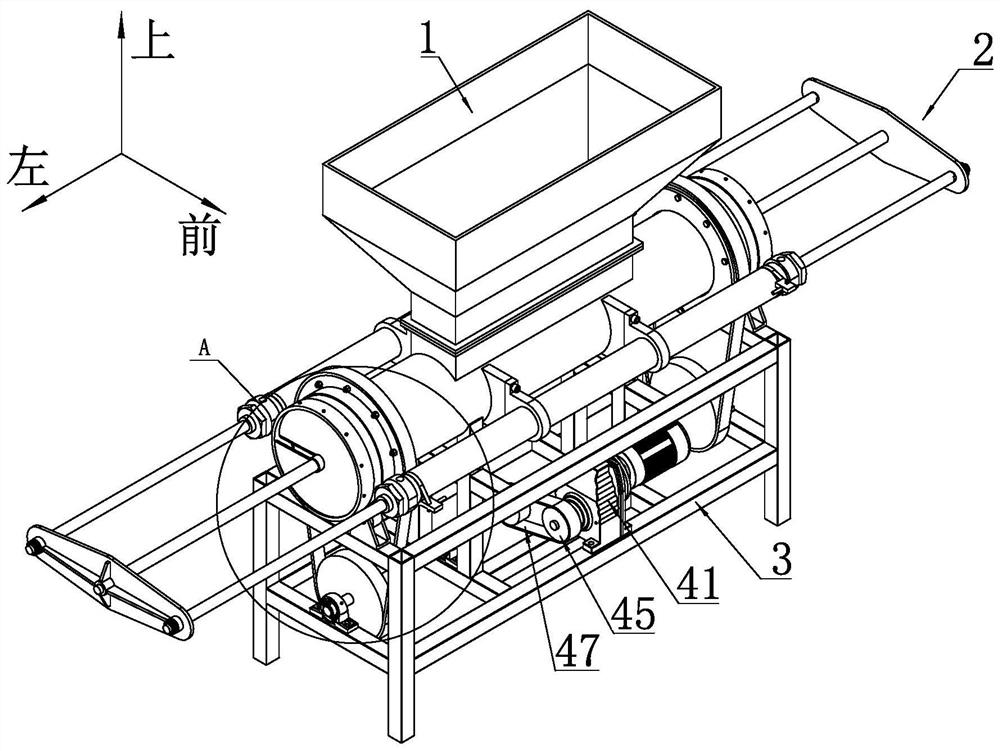

图1为切割粉碎设备的立体结构示意图;

图2为图1中A部分的放大结构示意图;

图3为切割粉碎设备的主视图;

图4为切割单元的立体结构示意图一;

图5为图4中B部分的放大结构示意图;

图6为螺旋切刀的立体结构示意图;

图7为螺旋切刀的侧视图;

图8为切割粉碎设备的立体结构示意图二;

图9为图8中C部分的放大结构示意图;

图10为切割粉碎设备的内部结构示意图;

图11为图10中D部分的放大结构示意图;

图12为机架的立体而机构示意图。

图中:1-储料斗,

2-切割单元,21-输料筒,211-进料口,212-第一轴段,213-第二轴段,214-插接块,22-旋转套筒,221-限位板,222-安装板,223-辊道,23-螺旋切刀,231-滑动套筒,232-刀片,2321-刃部,2322-缝隙,2411-座圈,2412-轴圈,242-压紧螺母,243-挡板,25-导向杆,251-送料活塞,252-连接板,26-双出杆油缸,

3-机架,31-支撑柱,311-插接孔,32-支撑滚轮,

41-驱动电机,42-第一主动带轮,43-第一从动带轮,44-第一同步带,45-第二主动带轮,46-第二从动带轮,47-第二同步带,48-驱动轴。

具体实施方式

实施例一

为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,上下方向为竖向,前后方向为纵向。

如图1和图3所示,一种应用于菌渣的切割粉碎设备从上往下依次包括储料斗1、切割单元2和用于支撑所述切割单元2的机架3。

如图4和图10所示,所述的切割单元2包括输料筒21,且所述的输料筒21呈两端开口的筒状结构。所述输料筒21的两端分别设置有旋转套筒22,所述的旋转套筒22通过第一轴承组件与所述的输料筒21转动连接。所述的旋转套筒22内位于所述输料筒21的外部固定设置有可随所述旋转套筒22转动的螺旋切刀23,且所述螺旋切刀23的轴线与所述输料筒21的轴线重合。作为一种具体实施方式,本实施例中所述的螺旋切刀23通过螺钉与所述的旋转套筒22固定连接,优选的,所述的螺旋切刀23通过螺钉与所述输料筒21的圆柱侧壁固定连接。

如图1和图3所示,所述的旋转套筒22和机架3之间设置有用于驱动所述旋转套筒22转动的驱动单元。

作为一种具体实施方式,本实施例中所述的机架3上设置有一沿横向延伸的驱动轴48,且所述的驱动轴48通过第二轴承组件与所述的机架3转动连接。所述驱动轴48的两端分别通过第一传动机构与所述的旋转套筒22相连,所述驱动轴48的中部通过第二传动机构与驱动电机41的动力输出轴相连,所述的驱动电机41固定设置于所述的机架3上。优选的,所述的第一传动机构和第二传动机构均采用同步带传动。如图2所示,所述第一传动机构中的第一主动带轮42固定设置于所述的驱动轴48上,且所述的第一主动带轮42通过第一同步带44与固定设置于所述旋转套筒22上的第一从动带轮43相连。如图12所示,所述第二传动机构中的第二主动带轮45固定设置于所述驱动电机41的动力输出轴上,且所述的第二主动带轮45通过第二同步带47与固定设置于所述驱动轴48上的第二从动带轮46相连。

如图10所示,所述的输料筒21内设置有一与所述的输料筒21同轴布置的导向杆25,且所述导向杆25的两端均穿过所述的螺旋切刀23延伸至所述螺旋切刀23的外侧(以朝向输料筒21内部的一侧为内侧),所述的螺旋切刀23上设置有用于容纳所述导向杆25的通孔。作为一种具体实施方式,如图5、图6和图10所示,所述的螺旋切刀23包括一与所述的导向杆25相配合的滑动套筒231,所述滑动套筒231的外侧圆柱面上设置有一围绕滑动套筒231呈螺旋盘绕的刀片232,且所述刀片232的旋转圈数为一圈,螺距的5-10mm,所述刀片232的沿螺旋方向的两端或一端设置有用于切割的刃部2321。

作为一种具体实施方式,本实施例中所述刀片232的沿螺旋方向的一端设置有用于切割的刃部2321,且所述刃部2321具所述输料筒端面的距离为3-5mm。

所述导向杆25的中部固定设置有一送料活塞251,且所述的送料活塞251与所述输料筒21的内侧壁相配合,可沿所述的输料筒21轴向滑动。如图4所示,所述导向杆25的两端分别设置有一连接板252,且所述的连接板252与所述的导向杆25固定连接。所述输料筒21的前、后两侧分别设置有一双出杆油缸26,所述双出杆油缸26的缸体与所述的输料筒21固定连接,所述双出杆油缸26的活塞杆的两端分别与所述的连接板252固定连接。

如图4所示,所述输料筒21的中部设置有一呈长方形的进料口211,且如图1所示,所述的输料筒21上位于所述的进料口211处设置有用于储料的储料斗1,所述储料斗1下端的出料口与所述输料筒21的进料口211通过法兰连接。优选的,所述进料口211的长度等于所述输料筒21轴向长度的三分之一。

工作时,位于储料斗1内的菌渣会在重力的作用下下落到输料筒21内。当所述的送料活塞251在双出杆油缸26的驱动作用下向左移动时,位于送料活塞251左侧的菌渣便会在送料活塞251的推动作用下向左移动,直至压紧在位于左侧的螺旋切刀23上。此时位于左侧的螺旋切刀23在驱动单元的驱动作用下随着旋转套筒22一起转动的过程中,便会对菌渣形成切割作用,经过切割的菌渣经过螺旋切刀23的缝隙2322(呈螺旋状的刀片232的沿螺旋方向的两端之间会形成一个缝隙2322)流出输料筒21。随着切割过程的进行,位于送料活塞251左侧的菌渣会逐渐减少,送料活塞251也会随之向左移动,直至送料活塞251移动至左侧极限位置。然后双出杆油缸26转换驱动方向,送料活塞251在双出杆油缸26的驱动作用下向右移动,此时位于送料活塞251右侧的菌渣便会在送料活塞251的推动作用下向右移动,直至压紧在位于右侧的螺旋切刀23上。此时位于右侧的螺旋切刀23在驱动单元的驱动作用下随着旋转套筒22一起转动的过程中,便会对菌渣形成切割作用,经过切割的菌渣经过螺旋切刀23的缝隙2322(呈螺旋状的刀片232的沿螺旋方向的两端之间会形成一个缝隙2322)流出输料筒21。随着切割过程的进行,位于送料活塞251右侧的菌渣会逐渐减少,送料活塞251也会随之向右移动,直至送料活塞251移动至右侧极限位置。然后双出杆油缸26转换再次驱动方向,重复上述操作。

作为一种具体实施方式,如图11所示,所述的第一轴承组件包括推力球轴承,所述推力球轴承的座圈2411与所述的旋转套筒22过盈配合,所述推力球轴承的轴圈2412与所述的输料筒21过盈配合。所述旋转套筒22的内侧圆柱面上位于所述推力球轴承的内侧同轴设置有一呈圆环状的限位板221,所述推力球轴承的座圈2411的内侧面压紧在所述限位板221的外侧面上,且所述限位板221的内径大于所述输料筒21的外径。优选的,所述限位板221的内侧面与所述旋转套筒22的内端面平齐。所述的输料筒21上位于所述推力球轴承外侧设置有用于轴向压紧所述推力球轴承轴圈2412的压紧螺母242。优选的,所述的压紧螺母242采用圆螺母。

进一步地,所述输料筒21的外侧面的端部呈台阶轴状,沿轴向从外向内依次包括第一轴段212和第二轴段213,且所述第一轴段212的直径小于所述第二轴段213的直径,所述的第一轴段212上设置有与所述的压紧螺母242相配合的外螺纹,所述推力球轴承的轴圈2412与所述的第二轴段213过盈配合。

进一步地,为了避免在使用的过程中部分菌渣进入到推力球轴承处,影响推力球轴承的正常工作,如图11所示,所述的第一轴段212上位于所述压紧螺母242的外侧设置有挡板243,且所述挡板243的内侧圆柱面上设置有与所述第一轴段212上的外螺纹相配合的内螺纹,所述挡板243的外径等于所述旋转套筒22的内径。优选的,所述挡板243的外侧圆柱面和所述旋转套筒22的内侧圆柱面之间设置有密封圈(图中未示出)。

作为一种具体实施方式,如图2和图11所示,所述旋转套筒22的外侧圆柱面上同轴设置有一呈圆环状的安装板222,所述的第一从动带轮43套设与所述的旋转套筒22上,并通过螺钉与所述的安装板222固定连接。

进一步地,为了方便安装以及日后的维修,如图8和图9所示,所述输料筒21的下侧面上设置有四个插接块214,且四个所述的插接块214呈两行两列的矩阵排列,所述插接块214的上端通过焊接的方式与所述的输料筒21固定连接。如图12所示,所述的支架上设置有支撑柱31,所述支撑柱31的数量与所述插接块214的数量相同,且位置一一对应。所述的支撑柱31上设置有与所述的插接块214相配合的插接孔311。所述的支撑柱31上设置有沿水平方向贯穿所述支撑柱31的锁紧螺栓,所述的插接块214上设置有用于容纳所述锁紧螺栓的通孔,所述的锁紧螺栓上设置有锁紧螺母。作为一种具体实施方式,本实施例中所述的支撑柱31采用方钢管支座而成。

进一步地,为了提高结构的稳定性,如图12所示,所述支架的上侧面上位于所述旋转套筒22的前、后两侧分别设置有支撑滚轮32。

进一步地,所述旋转套筒22的外侧圆柱面上设置有与所述的支撑滚轮32相配合的辊道223。

实施例二

所述输料筒21的左、右两端分别设置有两个第一油缸和两个第二油缸,且两个所述的第一油缸和两个所述的第二油缸均位于所述输料筒21的前、后两侧。所述第一油缸和第二油缸的缸体均与所述的输料筒21固定连接,所述第一油缸的活塞杆的杆端与位于左侧的连接板252固定连接。所述第二油缸的活塞杆的杆端与位于右侧的连接板252固定连接。其余结构同实施例一。

实施例三

所述输料筒21下侧面的前、后两侧分别设置有截面呈L状的支撑板,且所述支撑板的竖直部分的外侧面(以两支撑板相对的一侧为内侧)上设置有多个筋板,所述筋板的上端通过焊接的方式与所述的输料筒21固定连接,所述筋板的下端通过焊接的方式与所述支撑板的水平部分固定连接。所述支撑板的水平部分通过螺钉与所述的支架固定连接。其余结构同实施例一。

- 一种应用于菌渣的切割粉碎设备

- 一种应用于菌渣的切割粉碎设备