柱销叶片泵组合内啮合齿轮泵

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于液压元件技术领域,具体是一种柱销叶片泵组合内啮合齿轮泵。

背景技术

液压泵是一种将电动机或发动机的旋转机械能转换成容积式流体能的装置,其通过系统的控制元件来实现液压机械的自动化或半自动化。叶片泵因噪声低、寿命长、压力脉动小而优于齿轮泵和柱塞泵,并且在应用广泛的各种液压设备中,它的性能和寿命在很大程度上决定着整个液压系统的工作能力。

柱销式叶片泵利用安装在由传动轴带动转子及转子径向槽里的两相邻叶片间的容积变化来实现吸油和压油,其高压化取决于叶片与定子这对磨擦副的寿命,并且叶片与定子曲线表面的磨擦、困油噪声、流量脉动激发的噪声以及气蚀噪声是叶片泵噪声的主要来源。柱销式叶片泵主要由泵体、泵盖、定子、转子、叶片、前后配流盘、柱销、传动轴等组成。和其他双作用叶片泵结构和工作原理相类似,不同之处是:为了减小吸油腔处作用在定子上的作用力,在叶片下面装一个小柱销,压力油始终通柱销底部,将叶片推向定子,而叶片顶部与两侧有圆弧槽与底部沟通,故叶片受力基本平衡,由于柱销直径很小,作用在定子上的力也就很小,故泵的工作压力很高。柱销式叶片泵主要优缺点:高压低噪声,运转性能稳定,可靠性好,使用寿命长,制造便利应用广,自吸性能较齿轮泵差,低转速运转性能差,压力不稳定,脉动大。

柱销式叶片泵的优点较多,经常应用各个行业,但目前各种电气自动化控制技术发展,采用伺服或变频电机驱动的工况增多,采用伺服和变频控制液压泵存在低转速运行情况,但叶片泵或包含叶片泵的多联泵在伺服或变频电机工况下,叶片泵转速会在低速转范围内运转或者短时保压停顿,叶片受到的离心力不足或叶片柱销根部的油腔压力受到低转速影响不稳定、柱销推顶力不够,难以使其可靠与定子内曲面贴合封闭,泵输出油压不稳定、脉动大、自吸较差。

目前,内啮合齿轮泵由于结构简单紧凑、体积小、重量轻、转速范围大等优点而在各工业领域都得到广泛应用,而其结构与种类也繁杂多样。内啮合齿轮泵是采用齿轮内啮合原理,内外齿轮节圆紧靠一边,另一边被泵盖上“月牙板”隔开。主轴上的主动内齿轮带动其中外齿轮同向转动,在进口处齿轮相互分离形成负压而吸入液体,齿轮在出口处不断嵌入啮合而将液体挤压输出。内啮合齿轮优点多: 1、流量、压力的脉动比外啮合的小很多。2、因为脉动小并且一般采用滑动轴承所以噪音也小。 3、无困油现象 。4、吸油腔进口面积大,吸油充分不易造成气蚀。 5、齿轮接触应力小磨损小,因此寿命也较长。内啮合齿轮泵缺点是零件加工难度较大,与叶片泵相比排量较小。

发明内容

本发明为了解决单/双联叶片泵在伺服或变频电机工况下、叶片泵低转速范围内的保压时脉动大和压力输出不稳定的问题,发明一种柱销叶片泵组合内啮合齿轮泵。

本发明采取以下技术方案:

柱销叶片泵组合内啮合齿轮泵,包括同轴连接的柱销叶片泵和齿轮泵,该齿轮泵具体是内啮合齿轮泵,柱销叶片泵设置双输出轴,内啮合齿轮泵的驱动轴与双输出轴的一端连接,柱销叶片泵和内啮合齿轮泵之间设置包含中空内腔的连接盖封闭连接两泵体,柱销叶片泵和内啮合齿轮泵的轴连接处置于连接盖中空内腔,柱销叶片泵的吸油口和内啮合齿轮泵的吸油口经由连接盖中空内腔沟通,柱销叶片泵包括:与连接盖相邻设置的压力侧板、与压力侧板相邻设置的双金属侧板、设置有柱销叶片的转子,双金属侧板与转子相邻面设置环槽,所述压力侧板和双金属侧板内设连通的孔道并与环槽沟通,转子设置连接双金属侧板环槽的叶片柱销根部油腔,连接盖体设置连通内啮合齿轮泵压力口与柱销叶片泵叶片柱销根部油腔的叶片压力控制阀组回路。叶片压力控制阀组回路包括孔道连接的减压阀、单向阀、控油阀组成的回路,具体为内啮合齿轮泵压力口依次连通减压阀、单向阀、控油阀,控油阀之后再依次接入柱销叶片泵泵体的孔道、压力侧板设置的孔道,最后引入叶片柱销根部的油腔,控油阀包括:圆柱容腔、阀芯、弹簧,具体为圆柱容腔一端设置有过孔,圆柱容腔内设置能够滑动的阀芯,阀芯一端设置与过孔适配的细杆并由过孔伸出,阀芯设置有阻尼孔,圆柱容腔内阀芯两端的有杆腔和无杆腔各设置有弹簧,阀芯位受弹簧约束处于圆柱容腔对中位,阀芯处于中位状态时有杆腔的弹簧为非预压缩状态,阀芯处于中位状态时无杆腔的弹簧为预压缩状态,有杆腔和无杆腔之间通过阀芯设置的阻尼孔连通,有杆腔连通单向阀,无杆腔连通接入柱销叶片泵泵体的孔道。叶片压力控制阀组回路还包括溢流阀和溢流口,溢流口设置于无杆腔外周壁体并连通无杆腔,溢流阀连接溢流口,阀芯向无杆腔滑动时可关闭溢流口连接无杆腔。圆柱容腔设置于连接盖体内,圆柱容腔一端设置的过孔沟通连接盖的外部并使阀芯细杆外露。减压阀、溢流阀、单向阀分别插装于连接盖体,压力油由连接盖的内啮合齿轮泵连接端引入至减压阀进口,溢流阀回油和减压阀的泄油连通连接盖的中空内腔。内啮合齿轮泵的压力口孔口设置有螺纹,压力口螺纹旋拧入插入式单向阀。圆柱容腔内阀芯对中状态时的无杆腔容积大于叶片柱销根部的油腔总容积。

与现有技术相比,本发明可以获得以下技术效果:

解决了单/双联叶片泵在伺服或变频电机工况下、叶片泵低转速范围内的保压时脉动大的问题,采用内啮合齿轮泵低速保压趋于更平稳。设置叶片压力控制阀组回路实现了叶片在低速或者暂停状态时的位置保持,保证压力输出响应及时,用叶片泵的大排量优势解决齿轮泵高转速才可以供油达到要求的问题。叶片泵一般转速即可达到齿轮泵高速时的排量供油要求。两者完美结合各发挥优势互补,在与变速电机匹配后、更充分地展示优越性、油泵排量大小可以有多型号选择、同排量油泵可以实现流量大小随意调整。再则是由于这款新品的外壳设计比较坚固醇厚,解决泵本身减震降噪效果好。

附图说明

图1是本发明柱销叶片泵组合内啮合齿轮泵三维视图;

图2是本发明叶片压力控制连接原理示意图;

图3是本发明叶片压力控制阀结构示意图;

图4是本发明采用叶片压力控制阀组回路在组合泵体结构内的连接原理示意图;

图5是本发明叶片压力控制阀组回路在连接盖内连接设置示意图;

图6是图5的左视图;

图7是本发明泵口安装插入式单向阀安装示意图;

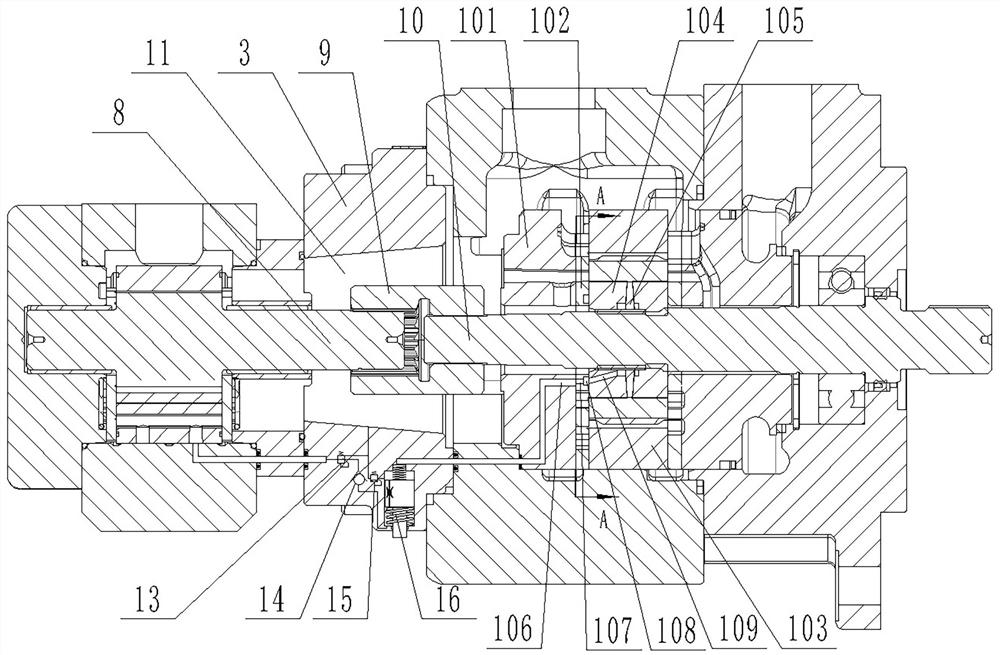

图8是本发明图4中A-A泵芯剖视图。

图中,1-柱销叶片泵、2-内啮合齿轮泵、3-连接盖、4-第一吸油口、5-第一压力口、6-第二吸油口、7-第二压力口、8-驱动轴、9-键套、10-内端轴、11-中空内腔、12-插入式单向阀、13-减压阀、14-单向阀14、15-溢流阀、16-控油阀、101-侧板、102-双金属侧板、103-定子、104-转子、105-柱销、106-侧板油道、107-过油孔、108-环槽、109-斜孔、16-1 -无杆腔、16-2 -有杆腔、16-3 -阀芯16-3、16-4 -阻尼孔、16-5 -大弹簧、16-6 -小弹簧、16-7 -溢流口、16-8 -密封、16-9 -控油阀进口、16-10 -控油阀出口。

具体实施方式

如图1、图4、图8所示,柱销叶片泵组合内啮合齿轮泵,包括由一个柱销叶片泵1和一个内啮合齿轮泵2组成的双联泵,其中柱销叶片泵1设置双输出轴,外端轴用于连接动力源,内端轴10通过键套9连接内啮合齿轮泵2的驱动轴8,两泵体连接部位设置含有中空内腔11的连接盖3,连接盖3中空内腔11容纳连接两泵轴的键套9,连接盖3与两泵的连接处设置密封圈,能够封闭连接盖3内腔,柱销叶片泵1设置第一吸油口4和第一压力口5,内啮合齿轮泵2设置第二吸油口6和第二压力口7,第一吸油口4与第二吸油口6通过两泵连接部位的泵体开口于连接盖3内腔沟通,可根据工况封闭其中通径较小的一个吸油口,只留较大的吸油口外接,在吸油状况良好的情况下简化了装配管路,柱销叶片泵体内设置包括定子103、转子104、叶片、前后压力侧板、前后双金属侧板、柱销105,其中压力侧板101设置侧板油道106,转子104设置连接端面与叶片柱销根部油腔的斜孔109,双金属侧板102与转子相邻面设置环槽108并与斜孔109对位适配,双金属侧板102与压力侧板101相邻面设置过油孔107,过油孔107连通环槽108与侧板油道106。

内啮合齿轮泵2的第二压力口7通过齿轮泵本体设置的通道接入连接盖3,再经由连接盖体设置的叶片压力控制阀组回路后依次接入柱销叶片泵泵体、侧板油道106、过油孔107、环槽108、斜孔109,最后引入叶片柱销根部的油腔。

如图1-图3,叶片压力控制阀组回路包括:压力油从第二压力口7输出后依次连接减压阀13、单向阀14,单向阀14出口连接控油阀16进口,控油阀16出口连接引入叶片柱销根部的油腔,控油阀16还设置连接有溢流阀15,溢流阀15回油和减压阀13泄油汇流接入连通第一吸油口4的连接盖3中空内腔11,如图5所示;如图3所示,控油阀16具体为:圆柱容腔内设置能够滑动的阀芯16-3,阀芯16-3一端设置细杆,细杆由圆柱容腔一端设置的过孔伸出,过孔内设置密封16-8,圆柱容腔内的阀芯16-3两端各设置有小弹簧16-6和大弹簧16-5,其中小弹簧16-6为预压缩状态、大弹簧16-5为非预压缩状态时,阀芯16-3的默认位处于圆柱容腔对中位,圆柱容腔被阀芯16-3分割为无杆腔16-1和有杆腔16-2,控油阀进口16-9设置于有杆腔端向的壁体,控油阀出口16-10设置于无杆腔端向的壁体,控油阀16设置连接溢流阀15的溢流口16-7,溢流口16-7设置于无杆腔16-1外周壁体并靠近无杆腔端向壁体,阀芯16-3还设置有连通无杆腔16-1和有杆腔16-2的阻尼孔16-4,阻尼孔径可根据工况进行大小设置;

优选的,圆柱容腔内阀芯16-3对中状态时的无杆腔16-1容积大于叶片柱销根部的油腔总容积;

优选的,无杆腔16-1弹簧设置有下沉的弹簧定位沉孔,阀芯16-3能够滑动压缩无杆腔16-1弹簧并贴靠无杆腔端向壁体,从而通过阀芯16-3体关闭溢流阀15的溢流口16-7通道;

优选的,溢流阀15设定压力约等于有杆腔16-2弹簧最小压缩位时的圆柱容腔压力。

如图3-图6,控油阀16的圆柱容腔直接设置于连接盖体内,圆柱容腔一端设置的过孔可沟通连接盖3的外部,相应的细杆由圆柱容腔一端设置的过孔伸出动作时,可从外部直观看见,具体结构连接设置如图5-6,减压阀13、溢流阀15、单向阀14分别插装于连接盖体,压力油由连接盖3的内啮合齿轮泵2压力口连接端引入至减压阀13进口,减压阀13出口通过连接盖体内设置的腔道连通单向阀14进口,单向阀14出口通过连接盖体内设置的腔道连通控油阀进口16-9,控油阀出口16-10连通引出至连接盖3的连接叶片泵端侧,控油阀16溢流口16-7通过连接盖体内设置的腔道连通溢流阀15进口,溢流阀15回油和减压阀13的泄油连通连接盖3的中空内腔11,根据内啮合齿轮泵2的压力口和柱销叶片泵1设置的吸油口和压力口位置,减压阀13、溢流阀15、控油阀16于连接盖3的设置位及方向能够进行适应性调整,以满足不同工况中泵输入/输出口变化、阀调节及观测需要。

如图7,内啮合齿轮泵2的第二压力口7孔口设置有螺纹,能够旋拧入插入式单向阀12。

柱销叶片泵组合内啮合齿轮泵可以单联分别输出压力油或者内啮合齿轮泵2的压力油经过插入式单向阀12后再与柱销叶片泵1压力油外部合并连接作为单泵使用,从而实现流量大小随意调整。

工作方式为:

如图1-4、图8,动力源输出动力驱动内啮合齿轮泵组合柱销叶片泵同时工作,柱销叶片泵1第一吸油口4和/或内啮合齿轮泵2第二吸油口6吸油,柱销叶片泵启动受到叶片的影响,自吸能力较差,油液油压输出困难,比较而言内啮合齿轮泵2率先响应输出压力及流量,第二压力口7输出的压力油经由内啮合齿轮泵2内设置的油道接入连接盖体内设置的减压阀13减压后,经过单向阀14后输入至控油阀16进口,因此油液进入控油阀16有杆腔16-2充液,部分油液还通过阀芯16-3的阻尼孔16-4进入控油阀16无杆腔16-1,受到阻尼节流影响,有杆腔16-2和无杆腔16-1形成压差,有杆腔16-2建立压力,推动阀芯16-3轴向运动压缩小弹簧16-6,使无杆腔16-1空间变小,与此同时连接溢流阀15的溢流口16-7被阀芯体阻断封闭,有杆腔16-2与无杆腔16-1容积比不同,有杆腔16-2油液流量及压力输入,加速了无杆腔16-1的油液快速排出,提高叶片泵压力建立的响应时间,排出的油液依次经由叶片泵泵体油道、侧板油道106、过油孔107、环槽108、斜孔109,引入叶片柱销根部的油腔,该油腔为封闭油腔,压力建立并增高推顶柱销使叶片可靠作用于定子103内曲面,转子旋转促使叶片泵进行压力稳定输出及提高吸油能力。

当引入叶片柱销根部油腔的油压建立时,有杆腔16-2压力油通过阻尼孔16-4持续输入无杆腔16-1,无杆腔16-1压力随之升高,阀芯16-3受到小弹簧16-6作用复位对中,被阀芯体阻断封闭的溢流口16-7打开并连接溢流阀15入口,当油压继续升高时,阀芯16-3持续向有杆腔16-2方向动作,大弹簧16-5被压缩,无杆腔16-1容积扩大充液蓄能,溢流阀15起安全作用;减压阀13的设定可减小内啮合齿轮泵2的高压压力输入叶片柱销根部,造成对叶片施加压力过大,防止定子103内曲面的过渡磨损。

目前叶片泵或包含叶片泵的多联泵在伺服或变频电机工况下,叶片泵转速会在低速转范围内运转或者短时保压停顿,叶片受到的离心力不足以使其可靠与定子103内曲面贴合封闭,油压不稳定、脉动大、自吸较差,具有前述结构的柱销叶片泵组合内啮合齿轮泵可以克服上述缺点,并且当引入叶片柱销根部油压波动变化时,阀芯16-3受到大弹簧16-5弹力主动动作,充液蓄能的无杆腔16-1油液油压快速补充或随动,具有高响应特性,不需要等待由动力源驱动内啮合齿轮泵2输入压力的传递,很好的保持了叶片柱销根部存在一定的压力,从而使叶片泵油压输出稳定,自吸能力不衰减。

柱销叶片泵组合内啮合齿轮泵的有益效果是两种不同结构形式的泵双联设置,不改变原噪声低的特性前提下,减小了叶片泵低速压力脉动大的问题,实现了低速、高压输出时,流量也可以稳定及时的输出。

如图5-6,有益效果还包括阀芯16-3细杆从过孔伸出动作时,可从外部直接观测,可判断叶片泵叶片柱销根部油压变化,从而判断叶片泵工作状态,监控泵运行及叶片长久工作造成的寿命减损。

- 柱销叶片泵组合内啮合齿轮泵

- 一种伺服型柱销弹簧组合叶片泵