蒽醌节能生产方法及装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及废水处理技术领域,尤其涉及一种蒽醌节能生产方法及装置。

背景技术

蒽醌(AQ)及其衍生物作为重要的化工原料,在制作液晶、染料及农药、医药等方面应用广泛。例如作为合成蒽醌系染料的主要原料,经磺化、氯化、硝化等反应,得到应用范围很广的染料中间体。目前,在合成染料领域中,蒽醌染料有400多种;另外,蒽醌及其衍生物四氢蒽醌能够抑制纤维素分解,对脱木质素有促进作用,可作为造纸制浆蒸煮剂,还可以生产高浓度H

现有技术中,常用的蒽醌制造方法为苯酐法制蒽醌,以苯酐、苯为原料,以三氯化铝为催化剂,进行付-克(Friedel-Crafts)反应,然后用浓硫酸脱水生成蒽醌。苯酐法又分为溶剂法、球磨法和气相缩合法。我国大多采用溶剂法,即以过量的苯为溶剂。此法原料易得,可以从石油做起,具有反应温度低、设备简单、副反应少等优点。

然而,采用苯酐法制蒽醌产生的三废难以处理,尤其是三氯化铝废酸水,而且生产成本高。我国合成蒽醌均采用苯酐法。原料消耗定额:苯酐768kg/t、纯苯700kg/t、硫酸(98%)1364kg/t、三氯化铝1554kg/t、发烟硫酸1000kg/t。

因此,有必要提供一种能够有效回收三氯化铝,同时减少三废的排出,经济环保,可靠性强的蒽醌节能生产方法及装置来解决上述问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种能够有效回收三氯化铝,同时减少三废的排出,经济环保,可靠性强的蒽醌节能生产方法及装置。

为实现上述目的,本发明提供了如下技术方案:

一种蒽醌节能生产方法,具体包括如下步骤:

步骤S10、向反应釜内添加邻苯二甲酸酐、苯及无水三氯化铝,在预定条件下,邻苯二甲酸酐与苯在无水氯化铝的催化作用下发生付-克酰基化反应,生成邻苯甲酰基苯甲酸;

步骤S20、静置1-2h,向所述反应釜内添加强酸,以强酸作为催化剂使邻苯甲酰基苯甲酸脱水生成蒽醌;

步骤S30、向所述反应釜内加入三氧化二铝进行中和,搅拌1-2h后静置0.5h;

步骤S40、将所述反应釜内的溶液作为母液导入蒸发装置内进行初蒸,设置所述反应釜与第一蒸馏釜连通,所述蒸发装置的温度保持在180℃-220℃,利用所述第一蒸馏釜收集被蒸发的三氯化铝,三氯化铝在所述第一蒸馏釜内冷却形成三氯化铝结晶;

步骤S50、设置所述反应釜与第二蒸馏釜连通,所述蒸发装置的温度保持在400℃-500℃,利用所述第二蒸馏釜收集被蒸发的蒽醌,蒽醌在所述第二蒸馏釜内冷却形成蒽醌结晶。

优选的,在步骤S40与步骤S50中,所述蒸发装置的温度保持在200℃,当母液浓度达到1.5并保持10min后,所述第一蒸馏釜自动与所述反应釜断开,所述第二蒸馏釜自动与所述反应釜连接,所述蒸发装置的温度升至550℃并保持,当母液浓度不再变化时,保持温度10min后停止对所述蒸发装置加热。

优选的,所述强酸为浓硫酸、发烟硫酸、多聚磷酸或浓盐酸,所述蒸发装置为MVR蒸发器。

优选的,所述预定条件为:邻苯二甲酸酐、苯及无水氯化铝的质量比为3:5:2,反应温度为150℃,反应时间为5h。

一种蒽醌节能生产装置,所述蒽醌节能生产装置用于苯酐法生产蒽醌并回收生产过程中的催化剂三氯化铝,包括

反应釜、包括具有反应空间的本体部、安装于所述本体部底部的升温装置及搅拌装置;

第一蒸馏釜、所述第一蒸馏釜与所述反应釜连通,用于反应完成后收集所述反应釜内的三氯化铝;

第二蒸馏釜、所述第二蒸馏釜与所述反应釜连通,用于反应完成后收集所述反应釜内的蒽醌;

所述第一蒸馏釜及所述第二蒸馏釜与所述反应釜之间的连接状态包括:

所述第一蒸馏釜与所述反应釜连通,所述第二蒸馏釜与所述反应釜断开;

所述第一蒸馏釜与所述反应釜断开,所述第二蒸馏釜与所述反应釜连通;及

所述第一蒸馏釜及所述第二蒸馏釜均与所述反应釜断开。

优选的,所述本体部包括与所述反应空间连通的第一管道、第二管道、第三管道及第四管道,所述第一管道用于生产原料的添加,所述第二管道用于强酸的添加,所述第三管道用于反应废料的排出,所述第四管道用于蒸汽的排出,所述蒽醌节能生产装置还包括分别与所述第一蒸馏釜、所述第二蒸馏釜及所述第四管道连接的转换阀门,所述转换阀门控制所述反应釜与所述第一蒸馏釜或所述第二蒸馏釜连通。

优选的,所述转换阀门包括一端开口的壳体、开设于所述壳体并用于连接所述第一蒸馏釜的第一接头、开设于所述壳体并用于连接所述第二蒸馏釜的第二接头、嵌设于所述壳体内且与所述壳体活动连接的转子及设置于所述壳体外并用于驱动所述转子旋转的驱动装置,所述转子包括主体部及沿垂直于旋转方向贯穿所述主体部的泄漏通道,所述泄漏通道一端与所述壳体的开口端连通,另一端或与所述第一接头连通、或与所述第二接头连通、或与所述壳体抵接。

优选的,所述壳体包括底壁、自所述底壁的周向垂直弯折延伸形成的侧壁、自所述侧壁沿径向向靠近轴线方向凹陷形成的承接台及沿所述底壁的厚度方向贯穿所述底壁的贯穿孔,所述承接台将所述壳体的内部空间分隔为靠近所述底壁的第一部分及远离所述底壁的第二部分,所述转子设置于所述第一部分并分别与所述底壁、所述侧壁及所述承接台抵接。

优选的,所述转换阀还包括固设于所述侧壁对应所述第二部分的温度传感器,所述温度传感器与所述驱动装置连接。

优选的,所述温度传感器与所述驱动装置电连接。

综上所述,与现有技术相比,本发明提供的蒽醌节能生产方法,反应生成蒽醌后,通过向所述反应釜内添加三氧化二铝,利用三氧化二铝将所述步骤S20中加入的强酸中和,如此将生产中的酸性废水中和,减少了生产过程中污染物的产生,减少了三废的排出,经济环保可靠性强;通过设置所述步骤S40,利用母液中三氯化铝沸点较低的特性,保持所述蒸发装置的温度为180℃-220℃,使得母液中的三氯化铝汽化并由通入所述第一蒸馏釜内蒸馏结晶形成三氯化铝晶体,能够有效的回收三氯化铝,蒸发回收的三氯化铝晶体质量纯净,能够再次投入生产,节约了材料成本;利用温度传感器与驱动装置自动调节所述反应釜与所述第一蒸馏釜及所述第二蒸馏釜的连接状态,实现了自动化生产,保证了生产连续性。

附图说明

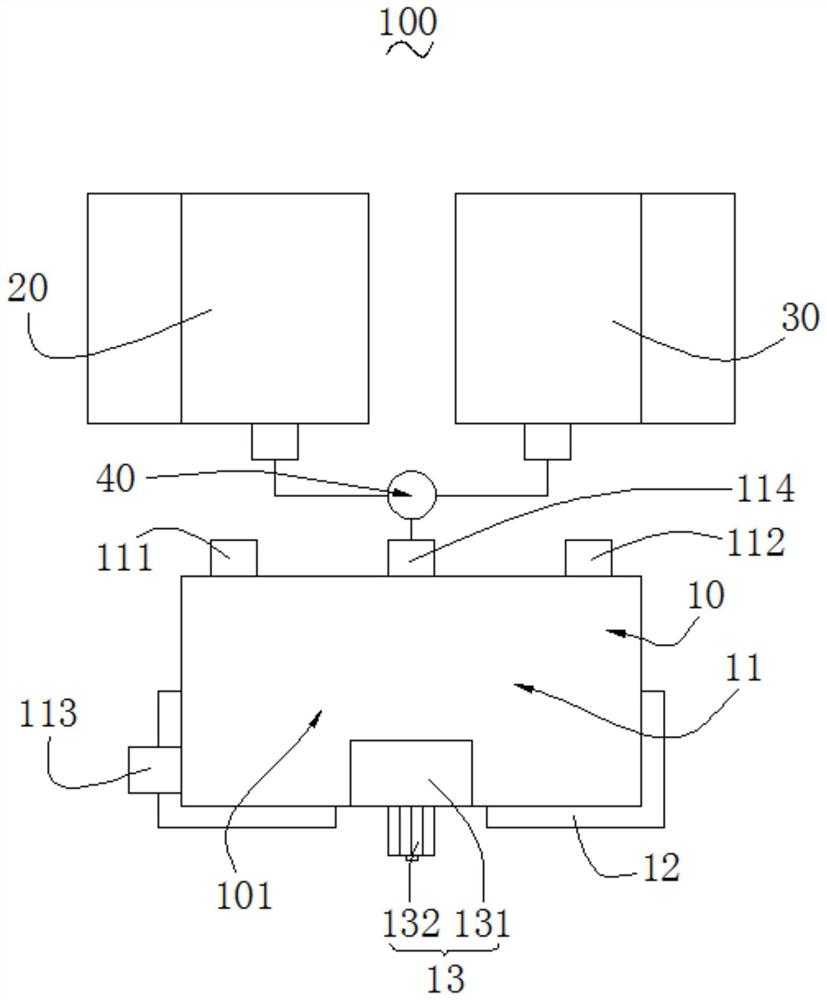

图1为本发明提供的蒽醌节能生产装置的结构示意图;

图2为本发明提供的蒽醌节能生产装置中转换阀的立体结构示意图;

图3为图2所示的蒽醌节能生产装置的立体结构分解示意图。

图中,100、蒽醌节能生产装置;10、反应釜;11、本体部;111、第一管道;112、第二管道;113、第三管道;114、第四管道;12、升温装置;13、搅拌装置;131、搅拌器;132、电机;20、第一蒸馏釜;30、第二蒸馏釜;40、转换阀门;41、壳体;411、底壁;412、侧壁;413、承接台;414、贯穿孔;42、第一接头;43、第二接头;44、转子;441、主体部;442、泄漏通道;101、反应空间;102、第一部分;103、第二部分。

具体实施方式

下面结合附图和实施例,对本发明进行详细描述。下述实验例和实施例用于进一步说明但不限于本发明。

请结合参阅图1至图3,本发明提供了一种蒽醌节能生产装置100,所述蒽醌节能生产装置100用于苯酐法生产蒽醌并回收生产过程中的催化剂三氯化铝。具体的,所述蒽醌节能生产装置100包括反应釜10、第一蒸馏釜20、第二蒸馏釜30及转换阀门40。

其中,所述第一蒸馏釜20及所述第二蒸馏釜30与所述反应釜10之间的连接状态包括:

所述第一蒸馏釜20与所述反应釜10连通,所述第二蒸馏釜30与所述反应釜10断开;

所述第一蒸馏釜20与所述反应釜10断开,所述第二蒸馏釜30与所述反应釜10连接;及

所述第一蒸馏釜20及所述第二蒸馏釜30均与所述反应釜10断开。也就是说,所述第一蒸馏釜20与所述第二蒸馏釜30无法同时与所述反应釜10连通,当两者中一个与所述反应釜10连通,另一个与所述反应釜10断开。具体的,本实施方式中,当所述反应釜10用于蒽醌的生产反应时,所述第一蒸馏釜20及所述第二蒸馏釜30均与所述反应釜10断开,以保持所述反应空间的环境不受破坏的同时避免反应液中的水分丢失,确保反应的正常进行。

所述反应釜10包括具有反应空间101的本体部11、安装于所述本体部11底部的升温装置12及搅拌装置13。

所述本体部11包括与所述反应空间101连通的第一管道111、第二管道112、第三管道113及第四管道114。其中,所述第一管道111用于生产原料的添加,所述第二管道112用于强酸的添加,所述第三管道113用于反应废料的排出,所述第四管道114用于蒸汽的排出。优选的,所述第一管道111、所述第二管道112及所述第四管道114均设置于所述本体部11的顶部,所述第三管道113设置于所述本体部11的底部侧壁。设置不同的管道运输不同的物料,有利于对物料进行控量,确保反应的精准性。

所述升温装置12设置于所述本体部11底部,用于调节所述本体部11内反应的温度。

所述搅拌装置13设置于所述本体部11底部的中间部分。具体的,所述绊装置13包括设置于所述反应空间101内的搅拌器131及与所述搅拌器131连接的电机132,所述电机132驱动所述搅拌器131旋转。

所述第一蒸馏釜20与所述反应釜10连通,用于反应完成后收集所述反应釜20内的三氯化铝。

所述第二蒸馏釜30与所述反应釜10连通,用于反应完成后收集所述反应釜20内的蒽醌。

所述转换阀门40分别与所述第一蒸馏釜20、所述第二蒸馏釜30及所述第四管道114连接。所述转换阀门40控制所述反应釜10与所述第一蒸馏釜20或所述第二蒸馏釜30连通。

具体的,所述转换阀门40包括一端开口的壳体41、开设于所述壳体41并用于连接所述第一蒸馏釜20的第一接头42、开设于所述壳体41并用于连接所述第二蒸馏釜30的第二接头43、嵌设于所述壳体41内且与所述壳体41活动连接的转子44、设置于所述壳体41外并用于驱动所述转子44旋转的驱动装置(图未示)及温度传感器(图未示)。

所述壳体41包括底壁411、自所述底壁411的周向垂直弯折延伸形成的侧壁412、自所述侧壁412沿径向向靠近轴线方向凹陷形成的承接台413及沿所述底壁411的厚度方向贯穿所述底壁411的贯穿孔414。其中,所述承接台413将所述壳体41的内部空间分隔为靠近所述底壁411的第一部分102及远离所述底壁411的第二部分103,所述转子44设置于所述第一部分102并分别与所述底壁411、所述侧壁412及所述承接台413抵接。

所述第一接头42与所述第二接头43沿所述底壁411的周向设置,所述第一接头42用于与所述第一蒸馏釜20连接,所述第二接头43用于与所述第二蒸馏釜30连接。

所述转子44包括主体部441及沿垂直于旋转反向贯穿所述主体部441的泄漏通道442。其中,所述泄漏通道442一端与所述壳体41的开口端连通,另一端或与所述第一接头42连接、或与所述第二接头43连通、或与所述底壁411抵接。

所述驱动装置驱动所述转子44在所述第一部分102内转动,分别控制所述泄漏通道442与所述第一接头42、所述第二接头43或所述底壁411连通,以改变所述反应空间101内蒸汽的流向。

所述温度传感器46固设于所述侧壁412对应所述第二部分103处,用于感应所述第二部分103内的温度。其中,所述温度传感器与所述驱动装置连接。具体的,当所述温度传感器感应到所述第二部分103内的温度低于200℃时,所述驱动装置驱动所述转子44旋转,是所述泄漏通道442与所述底壁411抵接;当所述温度传感器感应到所述第二部分103的温度达到180℃-220℃之间时,所述驱动装置驱动所述转子44旋转,使所述泄漏通道442与所述第一蒸馏釜20连通;当所述温度传感器感应到所述第二部分103的温度达到400℃-500℃之间时,所述驱动装置驱动所述转子44旋转,使所述泄漏通道442与所述第二蒸馏釜30连通。

优选的,在本实施方式中,所述温度传感器与所述驱动装置电连接。

本发明还提供了一种蒽醌节能生产方法,具体包括如下步骤:

步骤S10、向反应釜内添加邻苯二甲酸酐、苯及无水三氯化铝,在预定条件下,邻苯二甲酸酐与苯在无水氯化铝的催化作用下发生付-克酰基化反应,生成邻苯甲酰基苯甲酸;

具体的,在本实施方式中,所述预定条件为:邻苯二甲酸酐、苯及无水氯化铝的质量比为3:5:2,反应温度为150℃,反应时间为5h。以保证反应的充分进行。

步骤S20、静置1-2h,向所述反应釜内添加强酸,以强酸作为催化剂使邻苯甲酰基苯甲酸脱水生成蒽醌;

步骤S30、向所述反应釜内加入三氧化二铝进行中和,搅拌1-2h后静置0.5h;通过向所述反应釜内添加三氧化二铝,利用三氧化二铝将所述步骤S20中加入的强酸中和,如此将生产中的酸性废水中和,减少了生产过程中污染物的产生,减少了三废的排出,经济环保可靠性强。

步骤S40、将所述反应釜内的溶液作为母液导入蒸发装置内进行初蒸,设置所述反应釜与第一蒸馏釜连通,所述蒸发装置的温度保持在180℃-220℃,利用所述第一蒸馏釜收集被蒸发的三氯化铝,三氯化铝在所述第一蒸馏釜内冷却形成三氯化铝结晶;有效实现三氯化铝的回收利用,经济环保。

步骤S50、设置所述反应釜与第二蒸馏釜连通,所述蒸发装置的温度保持在400℃-500℃,利用所述第二蒸馏釜收集被蒸发的蒽醌,蒽醌在所述第二蒸馏釜内冷却形成蒽醌结晶。

具体的,在步骤S40与步骤S50中,所述蒸发装置的温度保持在200℃,当母液浓度达到1.5并保持10min后,所述第一蒸馏釜自动与所述反应釜断开,所述第二蒸馏釜自动与所述反应釜连接,所述蒸发装置的温度升至550℃并保持,当母液浓度不再变化时,保持温度10min后停止对所述蒸发装置加热。

优选的,所述强酸为浓硫酸、发烟硫酸、多聚磷酸或浓盐酸,所述蒸发装置为MVR(Mechanical Vapor Recompression)蒸发器。

与现有技术相比,本发明提供的蒽醌节能生产方法,反应生成蒽醌后,通过向所述反应釜内添加三氧化二铝,利用三氧化二铝将所述步骤S20中加入的强酸中和,如此将生产中的酸性废水中和,减少了生产过程中污染物的产生,减少了三废的排出,经济环保可靠性强;通过设置所述步骤S40,利用母液中三氯化铝沸点较低的特性,保持所述蒸发装置的温度为180℃-220℃,使得母液中的三氯化铝汽化并由通入所述第一蒸馏釜内蒸馏结晶形成三氯化铝晶体,能够有效的回收三氯化铝,蒸发回收的三氯化铝晶体质量纯净,能够再次投入生产,节约了材料成本;利用温度传感器与驱动装置自动调节所述反应釜与所述第一蒸馏釜及所述第二蒸馏釜的连接状态,实现了自动化生产,保证了生产连续性。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

- 蒽醌节能生产方法及装置

- 一种1,4-二羟基蒽醌加工用节能洗涤装置