电子挂锁

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及锁具领域,尤其是一种电子挂锁。

背景技术

目前普通的电子挂锁一般是在锁里面配置电池,通过开关或其他方式将锁进入工作状态,然后通过电子挂锁的通讯接口(如蓝牙)发送开锁命令或通过自身配置的键盘输入正确密码后,将锁打开。自身配置电池的方式有几个缺点:1、电池工作时间较短、时间稍长则因为自身微弱漏电会将电量耗尽,如果在户外则对电池的性能有极高要求;2、一些场合更换电池或对电池充电麻烦。此外,目前市面上的蓝牙挂锁大多为单边卡锁,锁在承受较大拉力情况下,锁会变形或破坏。在现有技术中,也有少量的锁具采用双边卡锁设计,但其结构均较为复杂。

发明内容

本发明所要解决的技术问题是:提供一种结构简单可靠的电子挂锁,当内置电池的电量不足时,在不更换电池、甚至没有安装电池的情况下,且无外接电源的情况下也能正常使用。

本发明解决其技术问题所采用的技术方案是:电子挂锁,包括锁梁和锁壳,锁梁为U型结构,锁壳顶端具有供锁梁的两端插入的锁孔,锁梁的锁固端内侧设置有锁梁缺口,锁壳内设置有控制板、蓄电元件、发电机、发电旋钮、锁利、电动机和锁固件;锁壳内设置有与锁固件相适配的导向孔,锁固件能够沿着导向孔的轴向滑动,且锁固件的外端能够外伸至锁壳顶端的锁孔内;锁利在锁壳内转动设置,锁利通过连接件与电动机的输出轴传动连接,锁利的外周面在锁固件的对应位置设置有避空位。

在锁固件朝向锁梁缺口一端的上下两侧分别设置有导向驱动面,当锁梁缺口与锁固件的端部形成卡合结构,且锁利转动至避空位与锁固件对齐的位置,锁梁向内按入锁孔内时,锁梁能够与锁固件的上侧导向驱动面接触,带动锁固件向内缩回。

当锁梁按入至锁梁缺口与锁固件对齐的位置,锁利转动至避空位与锁固件错开的位置时,锁梁缺口与锁固件的端部形成卡合结构,锁梁不能从锁壳当中拉出。

当锁梁缺口与锁固件的端部形成卡合结构,且锁利转动至避空位与锁固件对齐的位置,锁梁从锁孔内往外拉出时,锁梁能够与锁固件的下侧导向驱动面接触,带动锁固件向内缩回。

发电旋钮在锁壳内转动设置,锁壳具有装配孔,使得发电旋钮的外端相对于锁壳裸露在外,发电旋钮的内端与发电机的输入轴连接。

发电机、蓄电元件、电动机均与控制板电气连接。

进一步的是:锁固件为球形结构的弹珠;锁梁的两个锁固端内侧均设置有锁梁缺口,在锁利的两侧分别设置有锁固件。

进一步的是:控制板上设置有通讯模块;锁壳内设置有锁梁按到位传感器,锁梁按到位传感器与控制板电气连接。

进一步的是:锁梁具有长锁梁端和短锁梁端,长锁梁端配设有跳梁弹簧,当跳梁弹簧处于自然状态时,短锁梁端相对于锁壳的锁孔外端面处于脱出状态。

进一步的是:锁壳底端设置有锁盖板;锁盖板通过自锁螺钉与锁壳固定连接,自锁螺钉的头部位于锁壳顶端的锁孔内;发电旋钮的内端穿过锁盖板的装配孔,在锁盖板的内端位置配设有卡环,通过卡环将发电旋钮轴向固定在锁盖板上,发电旋钮与锁盖板上的装配孔形成转动配合。

进一步的是:还包括超速控制弹簧、超速控制齿轮B和超速控制齿轮A,发电旋钮、超速控制弹簧、超速控制齿轮B、超速控制齿轮A与发电机的输入轴沿同一轴向中心线安装。

超速控制齿轮B与发电旋钮套接,超速控制齿轮B相对于发电旋钮能够沿轴向上下运动,但不能沿径向运动;在发电旋钮、超速控制齿轮B之间有超速控制弹簧,超速控制弹簧为压缩弹簧,使超速控制齿轮B相对于发电旋钮有始终向上运动趋势,超速控制齿轮B的上端面为超速齿轮面B,超速齿轮面B具有沿环形间隔布置的多个凸齿,凸齿的两个侧面均设置为斜面,该侧面是指该凸齿朝向相邻一个凸齿的面;超速控制齿轮A固定在发电机的输入轴上,超速控制齿轮A的下端面为超速齿轮面A,超速齿轮面A和超速齿轮面B能够形成咬合结构。

进一步的是:还包括离合弹簧、离合齿轮、锁利传动轴、丝杠套和安装架;安装架固定设置在锁壳的内部,锁利传动轴转动连接地设置在安装架上;锁利传动轴与锁利同轴线设置,且两者固定连接。

离合弹簧、离合齿轮、丝杠套依次套接在锁利传动轴上,电动机的输出轴为丝杠,丝杠与丝杠套的一端构成丝杆机构,丝杠套在电动机的带动下可以沿锁利传动轴的轴向上下运动,在径向上无同步运动关系;锁利传动轴在与离合齿轮的套接部分为一扁轴,离合齿轮可以沿锁利传动轴的轴向上下运动,但在其径向上与锁利传动轴保持同步旋转关系;离合弹簧为一压簧,离合弹簧靠下的一端与安装架上的固定板相接,离合弹簧靠上的一端与离合齿轮的下端相接。

超速控制齿轮A的外周方向设置有开锁齿轮面,离合齿轮的上部行程限位由固定设置在安装架上的离合档位控制,当丝杠套在电动机的带动下向上移动时,在离合弹簧的作用下,离合齿轮能够移动至离合档位对应的位置,此时离合齿轮与超速控制齿轮A上的开锁齿轮面形成啮合关系。

当丝杠套在电动机的带动下向下移动时,丝杠套向下运动,推动离合齿轮跟随丝杠套向下运动,并压缩离合弹簧,能够使得离合齿轮与超速控制齿轮A上的开锁齿轮面完全脱离。

进一步的是:还包括蜗圈弹簧和限位盘,限位盘固定装配在锁利传动轴上,限位盘的外周面设置有缺口,安装架在限位盘的缺口对应位置固定设置有限位钉,限位钉的端部插入缺口内,通过缺口的两个侧壁对限位盘的转动行程进行限位;安装架上固定设置有蜗圈档位,蜗圈弹簧的外圈端部固定在安装架上的蜗圈档位位置,蜗圈弹簧的内圈固定在锁利传动轴上,蜗圈弹簧的复位作用力使得锁利传动轴具有由开锁状态指向关锁状态的运动趋势,锁利传动轴的开锁状态是指锁利转动至避空位与锁固件对齐的位置,锁利传动轴的关锁状态是指锁利转动至避空位与锁固件错开的位置。

进一步的是:安装架通过自锁螺钉与锁壳固定连接,自锁螺钉的头部位于锁壳顶端的锁孔内。

进一步的是:锁壳底端固定设置有锁盖板;锁盖板与安装架固定连接成整体;发电旋钮的内端穿过锁盖板的装配孔、安装架的装配孔,在锁壳的内部配设有卡环,通过卡环将发电旋钮轴向固定在安装架上,发电旋钮与安装架上的装配孔形成转动配合。

锁盖板底端设置有按键板;在锁盖板与锁壳的上部结构之间设置有绝缘垫片,按键板与控制板电气连接。

本发明的有益效果是:在实施时,可以用外力旋转发电旋钮,将带动发电机发电,通过控制板上的整流元件对蓄电元件(如超级电容)充电,当充电到一定电压后,控制板将进入工作状态,这时可以停止外力旋转发电,储存的电能足以让锁工作一段时间,尤其适用于户外等对电池的性能有极高要求的场合,当内置电池的电量不足或没有安装时,不需要更换电池,也不需要外接电源进行充电,也可实现正常开锁。

附图说明

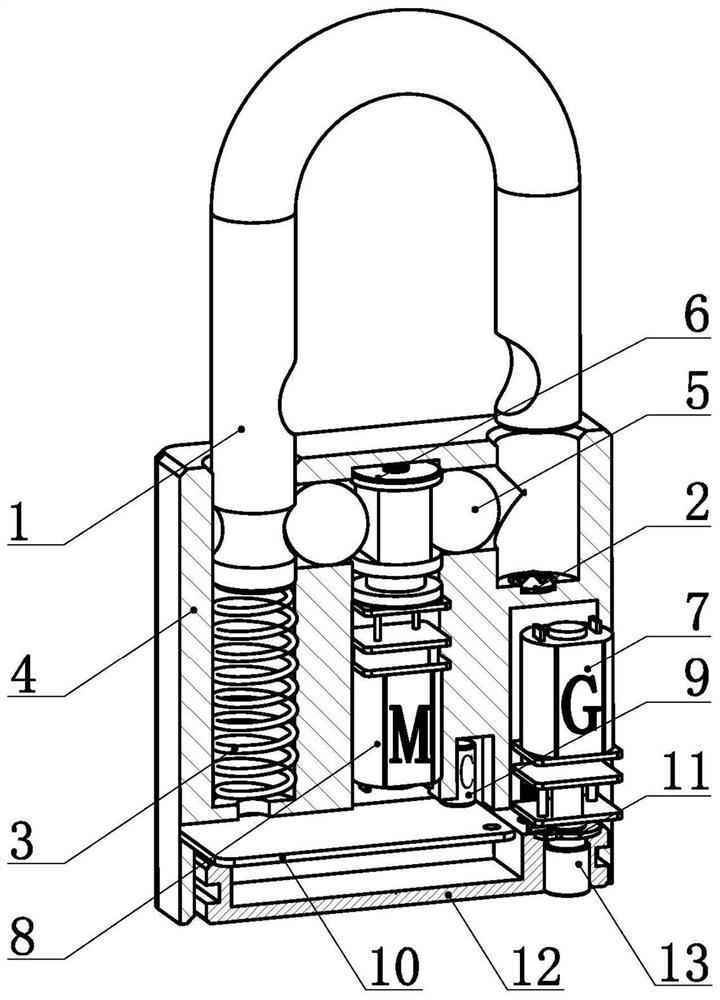

图1是本发明实施例一的爆炸图各个零部件图示。

图2A是本发明实施例一在处于开锁状态时的结构示意图。

图2B是本发明实施例一在处于开锁状态时的正视方向结构示意图。

图3A是本发明实施例一在处于关锁状态时的结构示意图。

图3B是本发明实施例一在处于关锁状态时的正视方向结构示意图。

图4是本发明实施例二的爆炸图各个零部件图示。

图5A是本发明实施例二中发电机构的结构示意图。

图5B是本发明实施例二中超速控制齿轮A的结构示意图。

图5C是本发明实施例二中超速控制齿轮B的结构示意图。

图5D是本发明实施例二中发电机构工作时的受力状态示意图。

图5E是本发明实施例二中丝杆机构的结构示意图。

图6A是本发明实施例二在处于关锁状态、且离合齿轮与超速控制齿轮A处于脱离状态时的正视方向结构示意图。

图6B是图6A的立体结构示意图。

图6-1A是图6A在去掉锁壳后的正视方向结构示意图。

图6-1B是图6A在去掉锁壳后的立体结构示意图。

图6-2A是图6A在去掉锁壳和部分安装架后的正视方向结构示意图。

图6-2B是图6A在去掉锁壳和部分安装架后的立体结构示意图。

图6-3A是图6A在去掉锁梁、锁壳和部分安装架后的正视方向结构示意图。

图6-3B是图6A在去掉锁梁、锁壳和部分安装架后的立体结构示意图。

图6-3C是图6A在去掉锁梁、锁壳和部分安装架后的俯视方向结构示意图。

图7A是本发明实施例二在处于关锁状态、且离合齿轮与超速控制齿轮A处于啮合状态时的正视方向结构示意图。

图7B是图7A的立体结构示意图。

图7-1A是图7A在去掉锁壳后的正视方向结构示意图。

图7-1B是图7A在去掉锁壳后的立体结构示意图。

图7-2A是图7A在去掉锁壳和部分安装架后的正视方向结构示意图。

图7-2B是图7A在去掉锁壳和部分安装架后的立体结构示意图。

图7-3A是图7A在去掉锁梁、锁壳和部分安装架后的正视方向结构示意图。

图7-3B是图7A在去掉锁梁、锁壳和部分安装架后的立体结构示意图。

图7-3C是图7A在去掉锁梁、锁壳和部分安装架后的俯视方向结构示意图。

图8A是本发明实施例二在处于开锁状态、且离合齿轮与超速控制齿轮A处于啮合状态时的正视方向结构示意图。

图8B是图8A的立体结构示意图。

图8-1A是图8A在去掉锁壳后的正视方向结构示意图。

图8-1B是图8A在去掉锁壳后的立体结构示意图。

图8-2A是图8A在去掉锁壳和部分安装架后的正视方向结构示意图。

图8-2B是图8A在去掉锁壳和部分安装架后的立体结构示意图。

图8-3A是图8A在去掉锁梁、锁壳和部分安装架后的正视方向结构示意图。

图8-3B是图8A在去掉锁梁、锁壳和部分安装架后的立体结构示意图。

图8-3C是图8A在去掉锁梁、锁壳和部分安装架后的俯视方向结构示意图。

图9A是本发明实施例二在处于开锁状态、且离合齿轮与超速控制齿轮A处于脱离状态时的正视方向结构示意图。

图9B是图9A的立体结构示意图。

图9-1A是图9A在去掉锁壳后的正视方向结构示意图。

图9-1B是图9A在去掉锁壳后的立体结构示意图。

图9-2A是图9A在去掉锁壳和部分安装架后的正视方向结构示意图。

图9-2B是图9A在去掉锁壳和部分安装架后的立体结构示意图。

图9-3A是图9A在去掉锁梁、锁壳和部分安装架后的正视方向结构示意图。

图9-3B是图9A在去掉锁梁、锁壳和部分安装架后的立体结构示意图。

图9-3C是图9A在去掉锁梁、锁壳和部分安装架后的俯视方向结构示意图。

图中标记为:

具体实施方式

下面结合附图对本发明作进一步说明。

如图1至图3B所示,本发明包括锁梁29和锁壳32,锁梁29为U型结构,锁壳32顶端具有供锁梁29的两端插入的锁孔,锁梁29的锁固端内侧设置有锁梁缺口,锁壳32内设置有控制板18、蓄电元件17、发电机2、发电旋钮7、锁利27、电动机22和锁固件33;锁壳32内设置有与锁固件33相适配的导向孔,锁固件33能够沿着导向孔的轴向滑动,且锁固件33的外端能够外伸至锁壳32顶端的锁孔内;锁利27在锁壳32内转动设置,锁利27通过连接件与电动机22的输出轴传动连接,锁利27的外周面在锁固件33的对应位置设置有避空位。锁利27上的避空位只要能满足锁固件33的避让空间要求即可,为使得结构简单可靠,锁利27一般为圆轴,在其上半部的对称位置设置有扁方结构的凹槽,在开锁时以避空锁固件33,以便锁梁29可以从锁壳32当中拉出。

在锁固件33朝向锁梁缺口一端的上下两侧分别设置有导向驱动面,当锁梁缺口与锁固件33的端部形成卡合结构,且锁利27转动至避空位与锁固件33对齐的位置,锁梁29向内按入锁孔内时,锁梁29能够与锁固件33的上侧导向驱动面接触,带动锁固件33向内缩回。

当锁梁29按入至锁梁缺口与锁固件33对齐的位置,锁利27转动至避空位与锁固件33错开的位置时,锁梁缺口与锁固件33的端部形成卡合结构,此时在锁梁29与锁利27之间没有自由活动空间,锁梁29不能从锁壳32当中拉出,锁处于关锁状态。

当锁梁缺口与锁固件33的端部形成卡合结构,且锁利27转动至避空位与锁固件33对齐的位置,锁梁29从锁孔内往外拉出时,锁梁29能够与锁固件33的下侧导向驱动面接触,带动锁固件33向内缩回,从而使得锁梁29可以从锁壳32当中拉出。锁梁29从锁孔内往外拉出时,可通过人手直接拉动锁梁29实现,也可通过跳梁弹簧31使得锁梁29自动弹出。锁梁29的两端可以等长设置,也可以不等长设置。一般采用不等长设置,即锁梁29具有长锁梁端和短锁梁端,为使得结构简单可靠,优选地,长锁梁端配设有跳梁弹簧31,当跳梁弹簧31处于自然状态时,短锁梁端相对于锁壳32的锁孔外端面处于脱出状态。

发电旋钮7在锁壳32内转动设置,锁壳32具有装配孔,使得发电旋钮7的外端相对于锁壳32裸露在外,发电旋钮7的内端与发电机2的输入轴连接。

发电机2、蓄电元件17、电动机22均与控制板18电气连接。实施时,用外力旋转发电旋钮7,将带动发电机2发电,通过控制板18上的整流元件对蓄电元件17(如超级电容)充电,当充电到一定电压后,控制板18将进入工作状态,这时可以停止外力旋转发电,储存的电能足以让锁工作一段时间。

锁固件33可以采用带球形端头的卡钉结构,也可以采用球形结构的弹珠。为使得结构简单可靠,本发明中的锁固件33为球形结构的弹珠,一般采用钢珠。为提高结构可靠性,锁梁29的两个锁固端内侧均设置有锁梁缺口,在锁利27的两侧分别设置有锁固件33,从而形成双卡结构。采用钢珠作为锁固件33时,在锁利27的一侧布置一个钢珠或者两个钢珠均可。在本发明的实施例一中,在锁利27的两侧分别布置有一个钢珠。在本发明的实施例二中,在锁利27的靠长锁梁端一侧布置有一个钢珠,在锁利27的靠短锁梁端一侧布置有两个钢珠。

为便于自动开锁,控制板18上设置有通讯模块,可以是蓝牙模块或其它通讯模块,在锁接收到开锁命令后,可以控制锁进入开启状态。此外,锁壳32内设置有锁梁按到位传感器,锁梁按到位传感器与控制板18电气连接。锁梁按到位传感器在检测到锁梁29由开到关后,控制板18可以控制锁进入关闭状态。当然,也可以在锁壳32的底端设置按键板,通过输入密码的方式向控制板18发送开锁命令。

锁壳32底端设置有锁盖板20;锁盖板20通过自锁螺钉24与锁壳32固定连接,自锁螺钉24的头部位于锁壳32顶端的锁孔内;发电旋钮7的内端穿过锁盖板20的装配孔,在锁盖板20的内端位置配设有卡环6,通过卡环6将发电旋钮7轴向固定在锁盖板20上,发电旋钮7与锁盖板20上的装配孔形成转动配合。自锁螺钉24一般是设置在短锁梁孔这一侧,锁处于开启状态下,自锁螺钉24穿过锁壳32上的短锁梁孔与锁盖板12螺纹连接,当锁处于关锁状态时,锁梁29填满锁壳32上的短锁梁孔的剩余空间,自锁螺钉2不能被取出,锁壳32的底端被封住,这个锁不能被打开。在锁处于开启状态下,自锁螺钉2可以被取出,锁内部零件可以被取出。锁的安全性能较好。

在图1至图3B所示的实施例一中,本发明的工作方式如下:

开锁:当控制板18将进入工作状态后,电子挂锁通过接收到的开锁指令(通讯接口如蓝牙或密码键盘,图中未画出),控制板18控制电动机22正转,电动机22驱动锁利27绕其轴心旋转约90度,锁进入开锁状态(锁利27上的避空位与锁固件33对齐),在跳梁弹簧31的作用力下,锁梁29自动弹出。

关锁:当控制板18将进入工作状态后,电子挂锁通过接收到关锁指令(通讯接口如蓝牙或检测到外力将锁梁29压入到关锁位置)后,控制板18控制电动机22反转,电动机22驱动锁利27绕其轴心旋转约90度,锁进入关锁状态,锁利27上的避空位与锁固件33错开,此时在锁梁29与锁利27之间没有自由活动空间,锁梁29不能从锁壳32当中拉出。

参见图4至图9-3C,本发明还包括超速控制弹簧5、超速控制齿轮B4和超速控制齿轮A3,发电旋钮7、超速控制弹簧5、超速控制齿轮B4、超速控制齿轮A3与发电机2的输入轴沿同一轴向中心线安装。

超速控制齿轮B4与发电旋钮7套接,超速控制齿轮B4相对于发电旋钮7能够沿轴向上下运动,但不能沿径向运动,即两者为同步旋转关系;在发电旋钮7、超速控制齿轮B4之间有超速控制弹簧5,超速控制弹簧5为压缩弹簧,使超速控制齿轮B4相对于发电旋钮7有始终向上运动趋势,超速控制齿轮B4的上端面为超速齿轮面B4.1,超速齿轮面B4.1具有沿环形间隔布置的多个凸齿,凸齿的两个侧面均设置为斜面,该侧面是指该凸齿朝向相邻一个凸齿的面;超速控制齿轮A3固定在发电机2的输入轴上,保持与其同步旋转。超速控制齿轮A3的下端面为超速齿轮面A3.1,超速齿轮面A3.1和超速齿轮面B4.1能够形成咬合结构。

上述的发电旋钮7、超速控制弹簧5、超速控制齿轮B4、超速控制齿轮A3构成超速控制。超速控制齿轮B4与超速控制齿轮A3之间的接触面为类似平面伞形齿轮结构。当外力旋转发电旋钮7速度较低时,超速控制齿轮B4、超速控制齿轮A3、发电机2的输入轴同步旋转,通过控制板18上的整流元件对蓄电元件17(如超级电容)充电,当充电到一定电压后,控制板18将进入工作状态,这时可以停止外力旋转发电。

如图5D,当外力旋转发电旋钮7速度较高时,超速控制齿轮B4、超速控制齿轮A3之间的接触面(超速齿轮面A3.1和超速齿轮面B4.1)由于是类似伞形齿轮结构传动方式,它们之间会有反作用力,这时将压缩超速控制弹簧5,超速控制齿轮B4将向下运动,超速控制齿轮B4与超速控制齿轮A3之间将会打滑,能很好的保护发电机2,避免将发电机2增速齿轮打坏或输出电压过高。

本发明还包括离合弹簧14、离合齿轮13、锁利传动轴10、丝杠套23和安装架;安装架固定设置在锁壳32的内部,锁利传动轴10转动连接地设置在安装架上;锁利传动轴10与锁利23同轴线设置,且两者固定连接。为便于组装,安装架可以由固定板B1和固定架A16构成,固定架A16可以设计为一整体成型的钣金结构件,其正面形成安装腔体,并在正面通过固定板B1进行封装。发电机2、电动机22、控制板18均可以固定安装在固定架A16上。为提高安全性能,安装架通过自锁螺钉24与锁壳32固定连接,自锁螺钉24的头部位于锁壳32顶端的锁孔内。这样可使得只有在开锁状态时,才能拆卸自锁螺钉24。

离合弹簧14、离合齿轮13、丝杠套23依次套接在锁利传动轴10上,电动机22的输出轴为丝杠22.1,丝杠22.1与丝杠套23的一端构成丝杆机构,丝杠套23在电动机22的带动下可以沿锁利传动轴10的轴向上下运动,在径向上无同步运动关系;锁利传动轴10在与离合齿轮13的套接部分为一扁轴,离合齿轮13可以沿锁利传动轴13的轴向上下运动,但在其径向上与锁利传动轴10保持同步旋转关系;离合弹簧14为一压簧,离合弹簧14靠下的一端与安装架上的固定板相接,离合弹簧14靠上的一端与离合齿轮13的下端相接。

超速控制齿轮A3的外周方向设置有开锁齿轮面3.2,离合齿轮13的上部行程限位由固定设置在安装架上的离合档位16.3控制,当丝杠套23在电动机22的带动下向上移动时,在离合弹簧14的作用下,离合齿轮13能够移动至离合档位16.3对应的位置,此时离合齿轮13与超速控制齿轮A3上的开锁齿轮面3.2形成啮合关系。

当丝杠套23在电动机22的带动下向下移动时,丝杠套23向下运动,推动离合齿轮13跟随丝杠套23向下运动,并压缩离合弹簧14,能够使得离合齿轮13与超速控制齿轮A3上的开锁齿轮面3.2完全脱离。

本发明还包括蜗圈弹簧11和限位盘12,限位盘12固定装配在锁利传动轴10上,限位盘12的外周面设置有缺口,安装架在限位盘12的缺口对应位置固定设置有限位钉16.1,限位钉16.1的端部插入缺口内,通过缺口的两个侧壁对限位盘12的转动行程进行限位,通常设计为锁利传动轴10只能旋转90度,即限位钉16.1和限位盘12的组合结构能够保证锁利传动轴10只能旋转约90度,让锁在关锁状态和开锁状态之间切换。安装架上固定设置有蜗圈档位16.2,蜗圈弹簧11的外圈端部固定在安装架上的蜗圈档位16.2位置,蜗圈弹簧11的内圈固定在锁利传动轴10上,蜗圈弹簧11的复位作用力使得锁利传动轴10具有由开锁状态指向关锁状态的运动趋势,锁利传动轴10的开锁状态是指锁利27转动至避空位与锁固件33对齐的位置,锁利传动轴10的关锁状态是指锁利27转动至避空位与锁固件33错开的位置。当顺时针转动锁利传动轴10,将对蜗圈弹簧11储能,转动到开到位状态,如图8-3A至图8-3C所示;外力消失后,蜗圈弹簧11将释放能量,同时带动锁利传动轴10逆时针旋转,直到运行到关到位状态,如图6-3A至图6-3C所示。

在上述实施例中,可在锁壳32底端固定设置锁盖板20;锁盖板20与安装架固定连接成整体;发电旋钮7的内端穿过锁盖板20的装配孔、安装架的装配孔,在锁壳32的内部配设有卡环6,通过卡环6将发电旋钮7轴向固定在安装架上,发电旋钮7与安装架上的装配孔形成转动配合。锁盖板20底端设置有按键板;在锁盖板20与锁壳32的上部结构之间设置有绝缘垫片19,按键板与控制板18电气连接。设置的按键板可以实现输入密码的方式开锁。

在图4至图9-3C所示的实施例二中,本发明的工作方式如下:

初始位置:锁利27为圆轴,在其上半部的对称位置有一对扁方结构的凹槽作为避空位,在开锁时以避空锁固件33(弹珠),以便锁梁29可以从锁壳32当中拉出,如图6-3A至图6-3C、图7-3A至图7-3C。

关锁状态:锁利27未设置避空位一侧与锁固件33接触,锁固件33与锁梁29上的锁梁缺口接触,锁固件33在锁梁29与锁利27之间没有自由活动空间,锁梁29不能从锁壳32当中拉出,如图6A至图6-3C所示。

开锁状态:锁利27设置避空位一侧与锁固件33对齐,锁固件33在锁梁29与锁利27之间具有自由活动空间,锁梁29可以从锁壳32当中拉出或在跳梁弹簧31的作用下自动弹出,如8A至图8-3C所示。

开锁过程如下:

开前:当处于关锁状态时,如图6A至图6-3A所示,以较低速度旋转发电旋钮7一段时间后,控制板18将进入工作状态,电子挂锁通过通讯接口如蓝牙或密码键盘等形式(常规方式图中未画出)接收到开锁指令后,控制板18控制电动机22正转,离合控制机构控制离合齿轮13与超速控制齿轮A3的开锁齿轮面3.2形成啮合关系,如图7A至图7-3C所示。

开中:以较低速度逆时针旋转发电旋钮7,超速控制齿轮A3同步旋转,带动离合齿轮13、锁利传动轴10、锁利27旋转,锁进入开锁状态,锁梁29在跳梁弹簧31的作用下从锁壳32当中自动弹出,或者也可以手动拉开锁梁29,锁已经被打开。这时锁利27的避空位与锁固件33接触,锁固件33另一侧与长锁梁一侧接触,锁固件33与两者无间隙,虽然这时蜗圈弹簧11被储能,但锁利27被卡死无法转动;同时离合齿轮13、超速控制齿轮A3的开锁齿轮面3.2均为局部齿,它们的相互啮合部分刚好可以让锁从关到开,如果中途蓄电元件17蓄电耗尽需要发电,这时仍然可以继续旋转发电旋钮7发电,如图8A至图8-3C所示。

开后:当传感器检测到锁梁29弹出或被拉出时(图中未画出),控制板18控制电动机22反转,离合齿轮13与超速控制齿轮A3的开锁齿轮面3.2脱离,两者不能形成啮合关系,如图9A至图9-3C所示,这时锁已经打开,且为关锁做好准备。

关锁:

当锁处于开锁状态时,当用外力压下锁梁29,使锁梁29短边进入到锁壳32内时,锁利27上的避空位与锁梁29上的锁梁缺口对齐,两者之间部分的空间增加,在开锁状态下被锁固件33填满,在这时蜗圈弹簧11因为已经储能,会带动锁利传动轴10、锁利27等一起逆时针转动,在锁利限位机构的控制下,回转到关锁位置,如图6A至图6-3C所示。

- 锁具用电子标签及装有该电子标签的挂锁

- 挂锁、挂锁解锁方法和挂锁闭锁方法