一种数控车床群进出料双层料架

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及工业气瓶口部加工时坯料进出传送技术设备领域,具体为一种数控车床群进出料双层料架。

背景技术

广义的气瓶应包括不同压力、不同容积、不同结构形式和不同材料用以贮运永久气体,液化气体和溶解气体的一次性或可重复充气的移动式的压力容器,工业气瓶就是存放工业气体的钢瓶的总称,现有的工业气瓶输送装置占地面积大及机床结构等原因造成原有的左右进出方式已不能形成自动化流水线,且工业气瓶输送装置往往会发生一台设备出现故障而出现整条线瘫痪的现象。

发明内容

为解决上述技术问题,本发明提供以下的技术方案:

本发明提供了一种数控车床群进出料双层料架,

包括用于将工业气瓶进行输送的输送机架,所述输送机架从左往右依次包括第一输送机架、第二输送机架、第三输送机架、第四输送机架,所述第一输送机架、第二输送机架、第三输送机架、第四输送机架上分别设置有第一输送线、第二输送线、第三输送线、第四输送线,所述第一输送线、第二输送线、第三输送线、第四输送线上均可转动设置有滚轮,所述工业气瓶通过所述第一输送线、第二输送线、第三输送线、第四输送线上的滚轮进行输送,所述第二输送线上从上往下依次包括上输送线、下输送线,所述上输送线与所述第一输送线首尾相接,所述下输送线与所述第三输送线首位相接,所述第三输送线与所述第四输送线首尾相接,

所述上输送线、下输送线的侧壁分别设置有第一平滚架、第二平滚架,所述上输送线上设置有翻料架,所述第一平滚架的侧壁设置有第一气缸,所述第一气缸带动所述翻料架上下翻转从而实现所述第一平滚架的进料,

位于所述第一平滚架的一侧设置有进料架,所述进料架上端设置有第一挡料拨叉,所述第一挡料拨叉上设置有第二气缸,所述第二气缸带动所述第一挡料拨叉上下伸缩从而实现所述第一平滚架上的出料,

所述进料架远离所述第一平滚架端设置有接料架,所述接料架下端设置有第三气缸,且接料架位于所述第一平滚架、第二平滚架之间,所述第三气缸带动所述接料架上下运动从而实现所述第二平滚架的进料,

所述第二平滚架上设置有第二挡料拨叉,所述第二挡料拨叉上设置有第四气缸,所述第四气缸带动所述第二挡料拨叉上下伸缩从而实现所述下输送线上的进料。

优选的,所述第一平滚架、第二平滚架延所述第二输送机架的输送方向至少设置为三组,所述翻料架所述第二输送机架的输送方向至少设置为三组,所述进料架延所述第二输送机架的输送方向至少设置为三组。

优选的,所述第四输送机架下端设置有电机,所述电机的输出轴与所述第四输送机架下端固定连接,所述电机可带动所述第四输送机架转动从而实现所述第四输送线上工业气瓶各个角度方向的转运收集。

优选的,所述第一挡料拨叉设置在所述第一平滚架靠所述接料架端,所述第二挡料拨叉设置在所述第二平滚架靠所述下输送线端。

优选的,为便于工艺气瓶的输送,所述第一平滚架、第二平滚架均倾斜设置。

优选的,为提高所述第一气缸、第二气缸、第三气缸、第四气缸的散热性,所述第一气缸、第二气缸、第三气缸、第四气缸的外表面均设置有散热层。

优选的,所述散热层采用导热聚酯涂料层。

本发明有益效果

本发明通过设置上输送线、下输送线,且延第二输送机架的输送方向设置的三组翻料架、第一平滚架、第二平滚架、进料架,原物流线会因为一台设备出现故障而出现整条线瘫痪的现象已基本杜绝,现在整条线只要有料在生产时就保持畅通无阻的状态,双层立体料架占地空间小,电器控制合理,使得整个物流线呈现全自动化水平,为车间高效率产出做出贡献。

附图说明

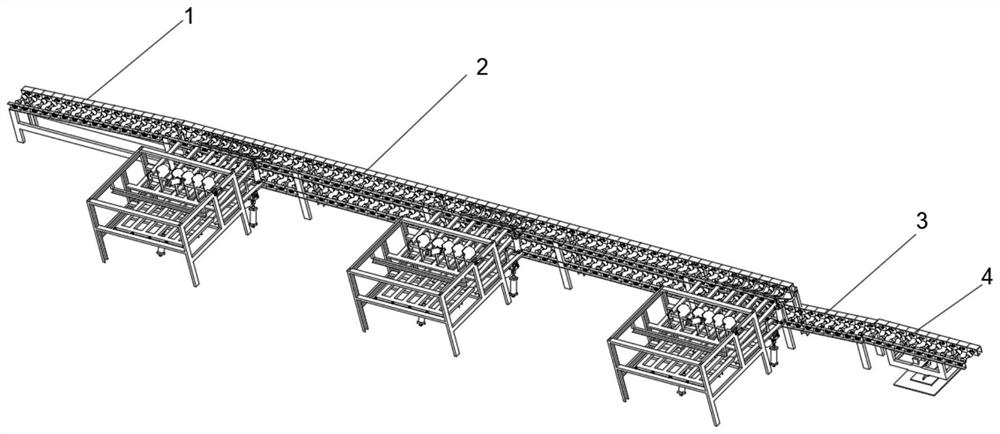

图1为本发明结构示意图。

图2为本发明第二输送机架结构放大图。

图3为本发明第二输送机架结构侧视图。

图4为本发明第四输送机构结构放大图。

附图标记说明:1、第一输送机架;11、第一输送线;2、第二输送机架;21、上输送线;22、下输送线;23、第一平滚架;24、第二平滚架;25、翻料架;26、第一气缸;3、第三输送机架;31、第三输送线;4、第四输送机架;41、电机;42、第四输送线;5、进料架;51、第一挡料拨叉;52、第二气缸;53、接料架;54、第三气缸;55、第二挡料拨叉;56、第四气缸。

具体实施方式

下面将结合本发明的实施例中的附图,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

如图1-图4所示,本发明提供了一种数控车床群进出料双层料架,

包括用于将工业气瓶进行输送的输送机架,所述输送机架从左往右依次包括第一输送机架1、第二输送机架2、第三输送机架3、第四输送机架4,所述第一输送机架1、第二输送机架2、第三输送机架3、第四输送机架4上分别设置有第一输送线11、第二输送线、第三输送线31、第四输送线42,所述第一输送线11、第二输送线、第三输送线31、第四输送线42上均可转动设置有滚轮,所述工业气瓶通过所述第一输送线11、第二输送线、第三输送线31、第四输送线42上的滚轮进行输送,所述第二输送线上从上往下依次包括上输送线21、下输送线22,所述上输送线21与所述第一输送线11首尾相接,所述下输送线22与所述第三输送线31首位相接,所述第三输送线31与所述第四输送线42首尾相接,

所述上输送线21、下输送线22的侧壁分别设置有第一平滚架23、第二平滚架24,所述上输送线21上设置有翻料架25,所述第一平滚架23的侧壁设置有第一气缸26,所述第一气缸26带动所述翻料架25上下翻转从而实现所述第一平滚架23的进料,

位于所述第一平滚架23的一侧设置有进料架5,所述进料架5上端设置有第一挡料拨叉51,所述第一挡料拨叉51上设置有第二气缸52,所述第二气缸52带动所述第一挡料拨叉51上下伸缩从而实现所述第一平滚架23上的出料,

所述进料架5远离所述第一平滚架23端设置有接料架53,所述接料架53下端设置有第三气缸54,且接料架53位于所述第一平滚架23、第二平滚架24之间,所述第三气缸54带动所述接料架53上下运动从而实现所述第二平滚架24的进料,

所述第二平滚架24上设置有第二挡料拨叉55,所述第二挡料拨叉55上设置有第四气缸56,所述第四气缸56带动所述第二挡料拨叉55上下伸缩从而实现所述下输送线22上的进料;

所述第一平滚架23、第二平滚架24延所述第二输送机架2的输送方向至少设置为三组,所述翻料架25所述第二输送机架2的输送方向至少设置为三组,所述进料架5延所述第二输送机架2的输送方向至少设置为三组;

所述第四输送机架4下端设置有电机41,所述电机41的输出轴与所述第四输送机架4下端固定连接,所述电机41可带动所述第四输送机架4转动从而实现所述第四输送线42上工业气瓶各个角度方向的转运收集;

操作人员对工业气瓶进行加工输送时,先将工业气瓶通过第一输送线11输入,工业气瓶经第一输送线11输送到上输送线21上,当工业气瓶输送至翻料架25上,第一气缸26可带动翻料架25翻转,从而使翻料架25上的工业气瓶输送至第一平滚架23上,上输送线21上的下一工序的工业气瓶继续随上输送线21继续输送,直至输送至下一组的翻料架25上,周而复始,三组翻料架25均可收集上输送线21上的工业气瓶;

第二气缸52带动第一挡料拨叉51上下伸缩从而实现第一平滚架23上的出料,当第一平滚架23上的工业气瓶滚动至接料架53上时,第二气缸52带动第一挡料拨叉51复位,实现第一平滚架23上工业气瓶的均匀出料,

第三气缸54带动接料架53上下运动从而实现第二平滚架24的进料,当第二平滚架24上的工业气瓶滚动至第二平滚架24上时,第三气缸54带动接料架53复位,实现接料架53上工业气瓶的均匀出料,

第四气缸56带动第二挡料拨叉55上下伸缩从而实现下输送线22上的进料,当第二平滚架24上的工业气瓶滚动至下输送线22上时,第四气缸56带动第二挡料拨叉55复位,实现第二平滚架24上工业气瓶的均匀出料,

下输送线22带动其上的工业气瓶继续输送,工业气瓶经下输送线22输送到第三输送线31上,第三输送线31再将工业气瓶输送至第四输送线42,电机41可带动第四输送机架4转动从而实现第四输送线42上工业气瓶各个角度方向的转运收集;

本发明通过设置上输送线21、下输送线22,且延第二输送机架2的输送方向设置的三组翻料架25、第一平滚架23、第二平滚架24、进料架5,原物流线会因为一台设备出现故障而出现整条线瘫痪的现象已基本杜绝,现在整条线只要有料在生产时就保持畅通无阻的状态,双层立体料架占地空间小,电器控制合理,使得整个物流线呈现全自动化水平,为车间高效率产出做出贡献;

所述第一挡料拨叉51设置在所述第一平滚架23靠所述接料架53端,所述第二挡料拨叉55设置在所述第二平滚架24靠所述下输送线22端;

为便于工艺气瓶的输送,所述第一平滚架23、第二平滚架24均倾斜设置;

为提高所述第一气缸26、第二气缸52、第三气缸54、第四气缸56的散热性,所述第一气缸26、第二气缸52、第三气缸54、第四气缸56的外表面均设置有散热层,所述散热层采用导热聚酯涂料层,通过在第一气缸26、第二气缸52、第三气缸54、第四气缸56表面设置散热层,散热层可以提高第一气缸26、第二气缸52、第三气缸54、第四气缸56的散热性能,在第一气缸26、第二气缸52、第三气缸54、第四气缸56工作时,可以起到辅助散热的功能,避免第一气缸26、第二气缸52、第三气缸54、第四气缸56出现过热现象,降低了第一气缸26、第二气缸52、第三气缸54、第四气缸56的故障率,同时提高了第一气缸26、第二气缸52、第三气缸54、第四气缸56在使用时的安全性能。

工作原理

本发明为一种数控车床群进出料双层料架,各部件分布如图1-图4所示,使用时,操作人员对工业气瓶进行加工输送时,先将工业气瓶通过第一输送线11输入,工业气瓶经第一输送线11输送到上输送线21上,当工业气瓶输送至翻料架25上,第一气缸26可带动翻料架25翻转,从而使翻料架25上的工业气瓶输送至第一平滚架23上,上输送线21上的下一工序的工业气瓶继续随上输送线21继续输送,直至输送至下一组的翻料架25上,周而复始,三组翻料架25均可收集上输送线21上的工业气瓶;

第二气缸52带动第一挡料拨叉51上下伸缩从而实现第一平滚架23上的出料,当第一平滚架23上的工业气瓶滚动至接料架53上时,第二气缸52带动第一挡料拨叉51复位,实现第一平滚架23上工业气瓶的均匀出料,

第三气缸54带动接料架53上下运动从而实现第二平滚架24的进料,当第二平滚架24上的工业气瓶滚动至第二平滚架24上时,第三气缸54带动接料架53复位,实现接料架53上工业气瓶的均匀出料,

第四气缸56带动第二挡料拨叉55上下伸缩从而实现下输送线22上的进料,当第二平滚架24上的工业气瓶滚动至下输送线22上时,第四气缸56带动第二挡料拨叉55复位,实现第二平滚架24上工业气瓶的均匀出料,

下输送线22带动其上的工业气瓶继续输送,工业气瓶经下输送线22输送到第三输送线31上,第三输送线31再将工业气瓶输送至第四输送线42,电机41可带动第四输送机架4转动从而实现第四输送线42上工业气瓶各个角度方向的转运收集;

本发明通过设置上输送线21、下输送线22,且延第二输送机架2的输送方向设置的三组翻料架25、第一平滚架23、第二平滚架24、进料架5,原物流线会因为一台设备出现故障而出现整条线瘫痪的现象已基本杜绝,现在整条线只要有料在生产时就保持畅通无阻的状态,双层立体料架占地空间小,电器控制合理,使得整个物流线呈现全自动化水平,为车间高效率产出做出贡献。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种数控车床群进出料双层料架

- 一种自动进出料数控车床