一种柴油发动机活塞燃烧室

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及发动机设计制造领域,特别涉及一种柴油发动机活塞燃烧室。

背景技术

发动机活塞是发动机中最主要、承载最复杂的部件之一。发动机燃料在活塞燃烧室中进行燃烧,活塞燃烧室及上表面直接受到高温高压燃气的直接作用。

现代高速柴油机在燃烧室形式选择方面的趋势是越来越重视节能和环保。用户对发动机油耗的重视,以及国家对发动机排放法规的不断升级,促使发动机的活塞设计不断优化。

在国家第六阶段汽车排放法规实施以后,各发动机生产厂家在活塞设计上大多选择中间带凸台的ω型燃烧室,其主要优点是压缩气体进入燃烧室吼口区域的扰动较强,扩散燃烧阶段后期还能保持较高的涡流强度,因此在推迟喷油的情况下燃烧不至于延迟,燃烧比较充分,减小了CH和颗粒的排放。但是目前国六柴油机技术路线通常采用EGR路线来降低NOx的排放,EGR的使用会对燃烧的效率起到消极的影响,会导致发动机的油耗上升。

同时目前随着发动机爆发压力的不断提高,传统铝合金活塞已经无法承载更高的机械负荷及热负荷,目前锻钢活塞使用率越来越高,而锻钢活塞的重量比铝活塞更重,针对锻钢活塞的减重也是重要的话题,现有技术下,直喷式柴油发动机活塞燃烧室容积较大,压缩比通常为16-18,同时活塞压缩高度通常在缸径的60%以上,大大增加了锻钢活塞的重量。

因此,如何在降低锻钢活塞重量的同时保证锻钢活塞的燃烧效率,是本领域技术人员亟待解决的技术问题。

发明内容

本发明的目的是提供一种柴油发动机活塞燃烧室,通过活塞燃烧室的超低压缩高度及小壁厚的设计,使活塞的整体高度降低,重量减轻,同时活塞通过优化后的ω型燃烧室设计,压缩比增加,压缩时所产生的汽缸压力与湿度相对地提高,混合气中的柴油分子和空气结合的更加充分,使燃油燃烧更加充分,保证燃油燃烧效率。

为解决上述技术问题,本发明提供一种柴油发动机活塞燃烧室,包括活塞本体、进气门避阀坑、排气门避阀坑和燃烧室凹坑,所述活塞本体用于滑动安装于气缸内,所述进气门避阀坑和所述排气门避阀坑均设置于所述活塞本体顶部外周,所述燃烧室凹坑设置于所述活塞本体顶部中间位置,所述燃烧室凹坑设有依次相接的第一斜段、第一圆弧、竖直段、第二圆弧、第二斜段、第三圆弧、第三斜段、第四圆弧、第五圆弧、第四斜段及平台。

优选地,所述平台位于所述活塞本体的轴线上且对称分布。

优选地,所述活塞本体的整体高度为所述气缸直径的0.85倍~0.9倍,所述活塞本体的压缩高度为所述气缸直径的0.5倍~0.55倍。

优选地,所述活塞本体的内冷油道高度为所述气缸直径的0.2倍~0.25倍。

优选地,所述燃烧室凹坑的底部壁厚为4~6mm。

优选地,所述第一圆弧的半径值为0.8~1.5mm,所述第二圆弧的半径值为1.2~2mm,所述第三圆弧的半径值为1.8~2.5mm,所述第四圆弧的半径值为7.5~9mm,所述第五圆弧的半径值为1.8~2.5mm。

优选地,所述燃烧室凹坑的深度为所述气缸直径的0.17倍~0.19倍,所述燃烧室凹坑顶部平面到所述平台表面的距离为所述气缸直径的0.05倍~0.06倍。

优选地,所述竖直段位于所述平台两侧的间距为所述气缸直径的0.58倍~0.62倍。

优选地,所述第四斜段位于所述平台两侧的夹角为130°~135°。

本发明所提供的柴油发动机活塞燃烧室,包括活塞本体、进气门避阀坑、排气门避阀坑和燃烧室凹坑,活塞本体用于滑动安装于气缸内,进气门避阀坑和排气门避阀坑均设置于活塞本体顶部外周,燃烧室凹坑设置于活塞本体顶部中间位置,燃烧室凹坑设有依次相接的第一斜段、第一圆弧、竖直段、第二圆弧、第二斜段、第三圆弧、第三斜段、第四圆弧、第五圆弧、第四斜段及平台。本申请公开的柴油发动机活塞燃烧室,第一斜段为活塞燃烧室的起点,起到引导气流的作用,空气和燃油气体从第一斜段进入到活塞燃烧室,然后分别经过第一圆弧、竖直段、第二圆弧、第二斜段、第三圆弧达到第三斜段,第三斜段以及第四圆弧组成的ω型燃烧室增强了空气和燃油气体在活塞内部的滚流,使空气和燃油气体充分混合,燃烧的更加充分,转换和输出的热能更高,降低燃油耗,通过优化燃烧室各个部位的细节,缩小了燃烧室的容积,实际试验当中,活塞的压缩比稳定在19-21,压缩时所产生的汽缸压力与湿度相对地提高,柴油分子和空气结合的更加充分,油气颗粒能更加细密。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为本发明所提供的一种具体实施方式的整体结构示意图;

图2为图1所示结构的剖视图;

图3为图2所示结构的局部示意图;

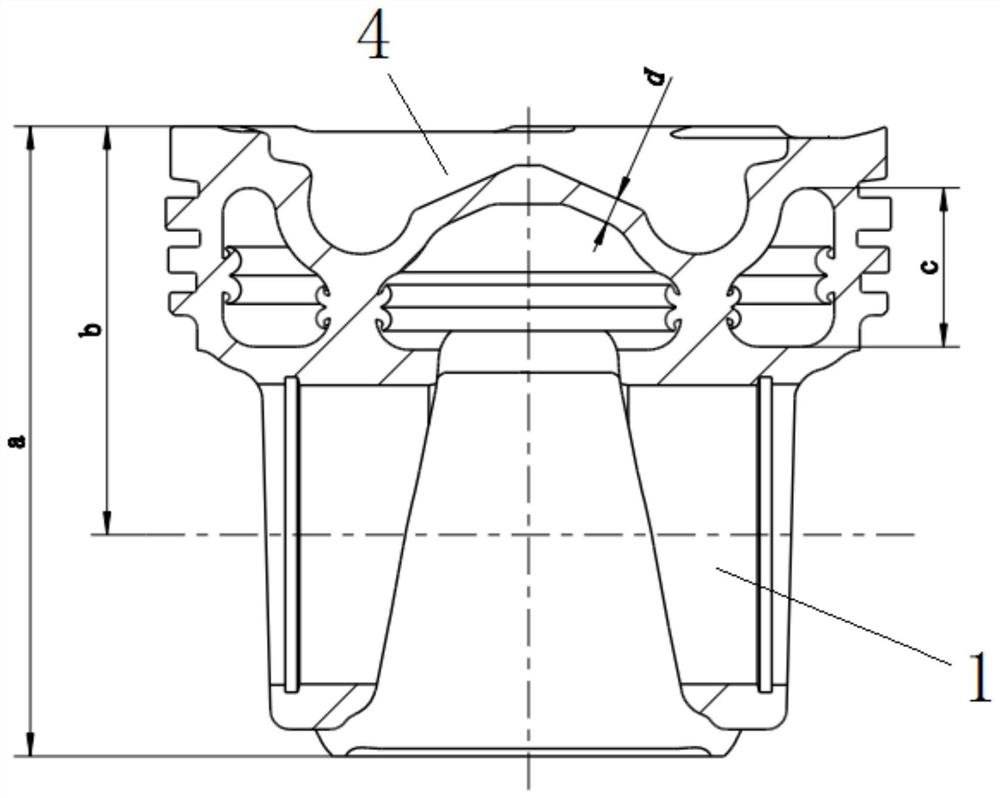

图4为图2所示结构的尺寸视图。

其中,图1-图4中:

活塞本体—1,进气门避阀坑—2,排气门避阀坑—3,燃烧室凹坑—4,第一斜段—L1,第一圆弧—R1,竖直段—L2,第二圆弧—R2,第二斜段—L3,第三圆弧—R3,第三斜段—L4,第四圆弧—R4,第五圆弧—R5,第四斜段—L5,平台—L6。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参考图1至图4,图1为本发明所提供的一种具体实施方式的整体结构示意图;图2为图1所示结构的剖视图;图3为图2所示结构的局部示意图;图4为图2所示结构的尺寸视图。

在本发明所提供的一种具体实施方式中,主要包括活塞本体1、进气门避阀坑2、排气门避阀坑3和燃烧室凹坑4,活塞本体1用于滑动安装于气缸内,进气门避阀坑2和排气门避阀坑3均设置于活塞本体1顶部外周,燃烧室凹坑4设置于活塞本体1顶部中间位置,燃烧室凹坑4设有依次相接的第一斜段L1、第一圆弧R1、竖直段L2、第二圆弧R2、第二斜段L3、第三圆弧R3、第三斜段L4、第四圆弧R4、第五圆弧R5、第四斜段L5及平台L6。

其中,活塞本体1用于滑动安装于气缸内,进气门避阀坑2和排气门避阀坑3均设置于活塞本体1顶部外周,燃烧室凹坑4设置于活塞本体1顶部中间位置,燃烧室凹坑4设有依次相接的第一斜段L1、第一圆弧R1、竖直段L2、第二圆弧R2、第二斜段L3、第三圆弧R3、第三斜段L4、第四圆弧R4、第五圆弧R5、第四斜段L5及平台L6,第一斜段L1、第一圆弧R1、竖直段L2、第二圆弧R2、第二斜段L3、第三圆弧R3、第三斜段L4、第四圆弧R4、第五圆弧R5、第四斜段L5及平台L6依次相接形成特殊的ω型燃烧室,ω型燃烧室相比现有技术当中活塞的压缩高度大大降低。

具体的,在实际的应用过程当中,第一斜段L1为活塞燃烧室的起点,起到引导气流的作用,空气和燃油气体从第一斜段L1进入到活塞燃烧室,然后分别经过第一圆弧R1、竖直段L2、第二圆弧R2、第二斜段L3、第三圆弧R3达到第三斜段L4,第三斜段L4以及第四圆弧R4组成的ω型燃烧室增强了空气和燃油气体在活塞内部的滚流,使空气和燃油气体充分混合,燃烧的更加充分,转换和输出的热能更高,降低燃油耗,通过优化燃烧室各个部位的细节,缩小了燃烧室的容积,实际试验当中,活塞的压缩比稳定在19-21,压缩时所产生的汽缸压力与湿度相对地提高,柴油分子和空气结合的更加充分,油气颗粒能更加细密。

为了优化上述实施例当中柴油发动机活塞燃烧室能够大大降低活塞重量保证燃烧效率的优点,平台L6位于活塞本体1的轴线上且对称分布,活塞本体1的整体高度a为气缸直径的0.85倍~0.9倍,活塞本体1的压缩高度b为气缸直径的0.5倍~0.55倍。活塞本体1的整体高度a为气缸直径的0.85倍~0.9倍,活塞本体1的压缩高度b为气缸直径的0.5倍~0.55倍,而现有技术当中的活塞压缩高度通常在气缸直径的60%以上,这就使本申请公开的活塞燃烧室大大减小,降低了活塞的重量,同时通过降低压缩高度,使活塞的压缩比稳定在19~21,保证活塞燃烧效率。

基于此,活塞本体1的内冷油道高度c为气缸直径的0.2倍~0.25倍,活塞的内冷油道高度c为气缸直径的0.2倍~0.25倍,燃烧室凹坑4的底部壁厚d为4~6mm,锻钢活塞通过超低压缩高度及小壁厚的设计,使活塞的整体高度降低,重量减轻,同时活塞内冷油道采用大截面积设计,增强了机油的振荡冷却效果,对活塞的冷却效率大大提高,使活塞的喉口开裂风险显著降低。

进一步地,第一圆弧R1的半径值为0.8~1.5mm,第二圆弧R2的半径值为1.2~2mm,第三圆弧R3的半径值为1.8~2.5mm,第四圆弧R4的半径值为7.5~9mm,第五圆弧R5的半径值为1.8~2.5mm,上述设计数据相比于现有技术中活塞燃烧室可以大大减小活塞燃烧室的容积,降低压缩高度,形成特殊的ω型燃烧室,通过优化燃烧室各个部位的细节尺寸,缩小了燃烧室的容积,实际试验当中,活塞的压缩比稳定在19~21,压缩时所产生的汽缸压力与湿度相对地提高,混合气中的柴油分子和空气结合的更加充分,油气颗粒能更加细密,又因为ω型燃烧室形成的涡流、紊流和高压缩比所形成的良好密封效果,燃油燃烧更加充分,燃烧持续期更短,释放出最大的爆发能量,发动机热效率显著提高,发动机燃油耗降低。

需要说明的是,燃烧室凹坑4的深度e为气缸直径的0.17倍~0.19倍,燃烧室凹坑4顶部平面到平台L6表面的距离g为气缸直径的0.05倍~0.06倍,竖直段L2位于平台L6两侧的间距f为气缸直径的0.58倍~0.62倍。燃烧室深度e为气缸直径的0.17倍~0.19倍,活塞顶部到燃烧室底部中心平台L6的距离g为气缸直径的0.05倍~0.06倍,活塞的喉口直径(即竖直段L2位于平台L6两侧的间距f)为气缸直径的0.58倍~0.62倍,上述设计数据相比于现有技术中活塞燃烧室可以大大减小活塞燃烧室的容积,降低压缩高度,形成特殊的ω型燃烧室,通过优化燃烧室各个部位的细节尺寸,缩小了燃烧室的容积,实际试验当中,活塞的压缩比稳定在19~21,压缩时所产生的汽缸压力与湿度相对地提高,混合气中的柴油分子和空气结合的更加充分,油气颗粒能更加细密,又因为ω型燃烧室形成的涡流、紊流和高压缩比所形成的良好密封效果,燃油燃烧更加充分,燃烧持续期更短,释放出最大的爆发能量,发动机热效率显著提高,发动机燃油耗降低。

进一步地,第四斜段L5位于平台L6两侧的夹角为130°~135°。活塞底部中心凸台的两侧夹角为γ,其中130°<γ<135°,此夹角设计,可以保证内冷油道的布置空间,同时优化燃烧室结构,有利于在降低活塞重量的同时,保证燃烧室的燃烧效率。

综上所述,本实施例所提供的柴油发动机活塞燃烧室主要包括活塞本体、进气门避阀坑、排气门避阀坑和燃烧室凹坑,活塞本体用于滑动安装于气缸内,进气门避阀坑和排气门避阀坑均设置于活塞本体顶部外周,燃烧室凹坑设置于活塞本体顶部中间位置,燃烧室凹坑设有依次相接的第一斜段、第一圆弧、竖直段、第二圆弧、第二斜段、第三圆弧、第三斜段、第四圆弧、第五圆弧、第四斜段及平台。本申请公开的柴油发动机活塞燃烧室,第一斜段为活塞燃烧室的起点,起到引导气流的作用,空气和燃油气体从第一斜段进入到活塞燃烧室,然后分别经过第一圆弧、竖直段、第二圆弧、第二斜段、第三圆弧达到第三斜段,第三斜段以及第四圆弧组成的ω型燃烧室增强了空气和燃油气体在活塞内部的滚流,使空气和燃油气体充分混合,燃烧的更加充分,转换和输出的热能更高,降低燃油耗,通过优化燃烧室各个部位的细节,缩小了燃烧室的容积,实际试验当中,活塞的压缩比稳定在19-21,压缩时所产生的汽缸压力与湿度相对地提高,柴油分子和空气结合的更加充分,油气颗粒能更加细密。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种柴油发动机活塞燃烧室

- 柴油发动机活塞燃烧室