杨梅酿造高度酒的工艺

文献发布时间:2023-06-19 10:05:17

技术领域

本发明属于食品饮料加工技术领域,具体涉及一种杨梅酿造高度酒的工艺。

背景技术

杨梅亦称“珠仁”,别名圣生梅、白蒂梅、树梅、朱红,因其形如水杨子,味似酸梅,故称之为杨梅,属杨梅科,常绿乔木,原产我国,广泛分布于长江以南各地,以江浙各省栽培面积最大。杨梅通常在5月份成熟,呈紫黑色或玫红色,因酸甜可口而备受欢迎,是我国特有的水果之一。杨梅鲜果色泽鲜艳,酸甜适口,风味浓郁,富含多种矿质元素如钙、磷、铁等,还含有维生素、18种氨基酸等,其中有7种为人体必需氨基酸。杨梅果实中的糖类主要以葡萄糖、果糖及蔗糖组成,其中蔗糖含量最丰富。杨梅果实中有机酸有柠檬酸、苹果酸、琥珀酸、酒石酸、醋酸和草酸,含酸量为0.5%-1.1%。除此之外还有丰富的花色苷和黄酮类化合物,具有很高的活性成分,具有降血脂、降血压、消炎,抗肿瘤、抑制心血管疾病等功效。

杨梅酒风味独特,酸甜适口而且具有很高的营养保健价值,除了丰富的蛋白质、氨基酸、有机酸、矿物质等营养成分外还有丰富的的花色苷和类黄酮成分,具有较强的抗氧化和抗衰老的作用。但是,杨梅酒普遍存在着一个问题即成品杨梅酒在放置一段时间后会出现不同程度的浑浊或是沉淀及褪色,从而降低了其品质和经济价值。因此如何控制杨梅酒的澄清是目前杨梅酒发展中面临的主要问题。

发明内容

本发明的目的在于提供一种通过降低杨梅酒中蛋白质、多酚、果胶含量以提高杨梅酒澄清度的方法。

本发明为实现上述目的所采取的技术方案为:

一种提高杨梅酒澄清度的方法,包括:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为含明胶、去芹糖桔梗皂苷D、壳聚糖的水溶液。明胶、去芹糖桔梗皂苷D、壳聚糖混于杨梅酒中,与酒体中的蛋白质、果胶、酚类物质及色素等形成絮凝或沉淀,经过滤达到澄清的效果,降低了高澄清度杨梅酒中蛋白质、多酚、果胶的含量。

优选地,澄清剂中,明胶的添加量为蒸馏水的2-10wt%,去芹糖桔梗皂苷D的添加量为蒸馏水的1-4wt%,壳聚糖的添加量为蒸馏水的2-6wt%。

优选地,澄清剂的使用量为杨梅酒的1-10wt%。

本发明公开了一种高澄清度杨梅酒,采用上述方法制备而成。

本发明公开了明胶、去芹糖桔梗皂苷D、壳聚糖在提高杨梅酒澄清度中的用途。

本发明的目的在于提供一种蛋白质含量低的、多酚含量低的、果胶含量低的、澄清度好的、总糖含量高的杨梅酿造高度酒的工艺,包括:

杨梅破碎工序:将杨梅的叶子、果梗后清洗干净,沥干后去核破碎得到杨梅颗粒;

杨梅颗粒浸泡工序:将杨梅颗粒与白酒混合进行避光浸泡,浸泡1-3个月后,虹吸滤取上清液得到杨梅酒,同时获得杨梅酒渣;

澄清处理工序:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为含明胶、去芹糖桔梗皂苷D、壳聚糖的水溶液;

蒸馏工序:将杨梅酒渣经蒸馏器蒸馏后得到蒸馏杨梅酒;

勾兑工序:将高澄清度杨梅酒与蒸馏杨梅酒以体积比1:1-2的比例进行勾兑得到高度杨梅酒。通过对杨梅酒渣进行蒸馏,可以进一步提高对杨梅的利用,通过与蒸馏杨梅酒的勾兑,得到高度杨梅酒。

优选地,白酒中酒精含量为40-50vol%。

优选地,蒸馏杨梅酒中酒精含量为60-65vol%。

优选地,杨梅颗粒与白酒以体积比1:0.5-2的比例混合。

优选地,杨梅颗粒浸泡工序还可加入果胶酶、磷酸二氢钙和/或葡萄糖酸-δ-内酯。

更优选地,果胶酶的添加量为1-4ppm,磷酸二氢钙的添加量为1-5ppm,葡萄糖酸-δ-内酯的添加量为2-6ppm。磷酸二氢钙和葡萄糖酸-δ-内酯与果胶酶在杨梅颗粒浸泡中,促进了杨梅中糖分与酸的溶出,提高了杨梅酒中总糖含量,总酸含量也有所提高。

优选地,澄清剂为含明胶、去芹糖桔梗皂苷D、壳聚糖的水溶液,其中,明胶的添加量还可以为蒸馏水的2.5、3、5、5.5、7、7.5、9wt%;去芹糖桔梗皂苷D的添加量还可以为蒸馏水的1.2、1.5、2、2.5、3、3.5wt%;壳聚糖的添加量还可以为蒸馏水的2.5、3、3.5、4、4.5、5、5.5wt%。

优选地,蒸馏工序中,蒸馏温度为80-90℃。

优选地,蒸馏工序中,蒸馏时间为3-5h。

优选地,蒸馏杨梅酒还可以通过杨梅发酵法制备得到,将杨梅颗粒与食用糖、食用酒曲混合放于发酵容器中封闭,在温度30-40℃的温度下发酵12-20d,发酵完成后,使发酵容器内部与外部相对密封隔绝,存放2-6个月,得到发酵渣料与发酵液态料,通过蒸馏工序对发酵渣料与发酵液态料进行蒸馏得到蒸馏杨梅酒。

更优选地,食用糖为砂糖、冰糖、蜂蜜中的一种或混合。

更进一步优选地,食用糖为砂糖。

更优选地,食用糖的添加量为杨梅颗粒的15-30wt%。

更优选地,食用酒曲的添加量为杨梅颗粒的1-5wt%。

优选地,发酵过程中,会有气体产生,可以在封盖设置泄压阀。

本发明由于在澄清处理工序采用了含明胶、去芹糖桔梗皂苷D、壳聚糖的澄清剂,因而具有如下有益效果:降低了高澄清度杨梅酒中蛋白质的含量,蛋白质含量下降率在25%以上;降低了高澄清度杨梅酒中总酚的含量,多酚含量下降率在45%以上;降低了高澄清度杨梅酒中果胶的含量,果胶含量下降率在24%以下。本发明进一步在杨梅颗粒浸泡工序中采用了磷酸二氢钙和葡萄糖酸-δ-内酯,提高了杨梅酒中总糖含量,总酸含量也有相应提高。因此,本发明是一种蛋白质含量低的、多酚含量低的、果胶含量低的、澄清度好的、总糖含量高的杨梅酿造高度酒的工艺。

附图说明

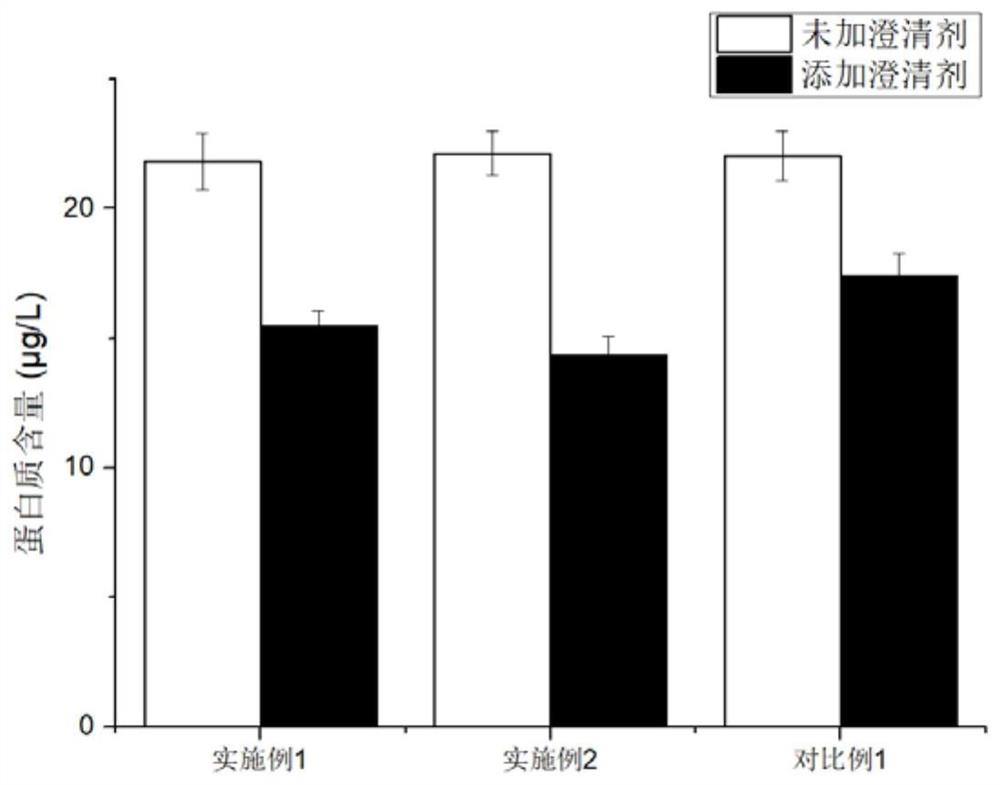

图1为高澄清度杨梅酒中蛋白质的含量图;

图2为高澄清度杨梅酒中蛋白质的含量下降率图;

图3为高澄清度杨梅酒中总酚的含量图;

图4为高澄清度杨梅酒中总酚的含量下降率图;

图5为高澄清度杨梅酒中果胶的含量图;

图6为高澄清度杨梅酒中果胶的含量下降率图;

图7为高澄清度杨梅酒透光率图;

图8为杨梅酒中总糖含量图;

图9为杨梅酒中总酸含量图。

具体实施方式

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

实施例1:

杨梅酿造高度酒的工艺,

杨梅破碎工序:将杨梅的叶子、果梗后清洗干净,沥干后去核破碎得到杨梅颗粒。

杨梅颗粒浸泡工序:将杨梅颗粒与白酒混合进行避光浸泡,加入果胶酶,浸泡3个月后,虹吸滤取上清液得到杨梅酒,同时获得杨梅酒渣;白酒中酒精含量为45vol%;杨梅颗粒与白酒以体积比1:1的比例混合;果胶酶的添加量为2ppm。

澄清处理工序:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为明胶、去芹糖桔梗皂苷D、壳聚糖的水溶液,其中,明胶的添加量为蒸馏水的8wt%,去芹糖桔梗皂苷D的添加量为蒸馏水的3wt%,壳聚糖的添加量为蒸馏水的4wt%;澄清剂的添加量为杨梅酒的3wt%。

蒸馏工序:将杨梅酒渣经蒸馏器蒸馏后得到蒸馏杨梅酒;蒸馏温度为90℃;蒸馏时间为3h。

勾兑工序:将高澄清度杨梅酒与蒸馏杨梅酒以体积比1:1的比例进行勾兑得到高度杨梅酒。

实施例2:

杨梅酿造高度酒的工艺,

杨梅破碎工序:将杨梅的叶子、果梗后清洗干净,沥干后去核破碎得到杨梅颗粒。

杨梅颗粒浸泡工序:将杨梅颗粒与白酒混合进行避光浸泡,加入果胶酶,浸泡3个月后,虹吸滤取上清液得到杨梅酒,同时获得杨梅酒渣;白酒中酒精含量为45vol%;杨梅颗粒与白酒以体积比1:1的比例混合;果胶酶的添加量为2ppm。

澄清处理工序:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为明胶、去芹糖桔梗皂苷D、壳聚糖的水溶液,其中,明胶的添加量为蒸馏水的8wt%,去芹糖桔梗皂苷D的添加量为蒸馏水的3wt%,壳聚糖的添加量为蒸馏水的4wt%;澄清剂的添加量为杨梅酒的8wt%。

蒸馏工序:将杨梅酒渣经蒸馏器蒸馏后得到蒸馏杨梅酒;蒸馏温度为90℃;蒸馏时间为3h。

勾兑工序:将高澄清度杨梅酒与蒸馏杨梅酒以体积比1:1的比例进行勾兑得到高度杨梅酒。

实施例3:

杨梅酿造高度酒的工艺,

杨梅破碎工序:将杨梅的叶子、果梗后清洗干净,沥干后去核破碎得到杨梅颗粒。

杨梅颗粒浸泡工序:将杨梅颗粒与白酒混合进行避光浸泡,加入果胶酶、磷酸二氢钙和葡萄糖酸-δ-内酯,浸泡3个月后,虹吸滤取上清液得到杨梅酒,同时获得杨梅酒渣;白酒中酒精含量为45vol%;杨梅颗粒与白酒以体积比1:1的比例混合;果胶酶的添加量为2ppm,磷酸二氢钙的添加量为2ppm,葡萄糖酸-δ-内酯的添加量为3ppm。

澄清处理工序:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为明胶、去芹糖桔梗皂苷D、壳聚糖的溶液,其中,明胶的添加量为蒸馏水的8wt%,去芹糖桔梗皂苷D的添加量为蒸馏水的3wt%,壳聚糖的添加量为蒸馏水的4wt%;澄清剂的添加量为杨梅酒的8wt%。

蒸馏工序:将杨梅酒渣经蒸馏器蒸馏后得到蒸馏杨梅酒;蒸馏温度为90℃;蒸馏时间为3h。

勾兑工序:将高澄清度杨梅酒与蒸馏杨梅酒以体积比1:1的比例进行勾兑得到高度杨梅酒。

实施例4:

杨梅酿造高度酒的工艺,

杨梅破碎工序:将杨梅的叶子、果梗后清洗干净,沥干后去核破碎得到杨梅颗粒。

杨梅颗粒浸泡工序:将杨梅颗粒与白酒混合进行避光浸泡,加入果胶酶、磷酸二氢钙和葡萄糖酸-δ-内酯,浸泡3个月后,虹吸滤取上清液得到杨梅酒,同时获得杨梅酒渣;白酒中酒精含量为45vol%;杨梅颗粒与白酒以体积比1:1的比例混合;果胶酶的添加量为2ppm,磷酸二氢钙的添加量为4ppm,葡萄糖酸-δ-内酯的添加量为5ppm。

澄清处理工序:将澄清剂与杨梅酒混合均匀,虹吸滤取上清液得到高澄清度杨梅酒;澄清剂为明胶、去芹糖桔梗皂苷D、壳聚糖的溶液,其中,明胶的添加量为蒸馏水的8wt%,去芹糖桔梗皂苷D的添加量为蒸馏水的3wt%,壳聚糖的添加量为蒸馏水的4wt%;澄清剂的添加量为杨梅酒的8wt%。

蒸馏工序:将杨梅酒渣经蒸馏器蒸馏后得到蒸馏杨梅酒;蒸馏温度为90℃;蒸馏时间为3h。

勾兑工序:将高澄清度杨梅酒与蒸馏杨梅酒以体积比1:1的比例进行勾兑得到高度杨梅酒。

对比例1:

本对比例与实施例2相比,不同之处仅在于,澄清剂中不含去芹糖桔梗皂苷D。

对比例2:

本对比例与实施例4相比,不同之处仅在于,杨梅颗粒浸泡工序未加入葡萄糖酸-δ-内酯。

对比例3:

本对比例与实施例4相比,不同之处仅在于,杨梅颗粒浸泡工序未加入磷酸二氢钙。

试验例1:

1.杨梅酒澄清前后的蛋白质含量

蛋白质含量的测定

测试样品为:各实施例和对比例得到的杨梅酒和高澄清度杨梅酒。

牛血清蛋白标准液的配制:准确称取牛血清蛋白10mg置于小烧杯中,用蒸馏水溶解后,移至100ml的容量瓶中,定容,配制成100μg/ml的标准溶液置于4℃冰箱中备用。

标准曲线的绘制:分别精确量取配制的标准溶液0、0.2、0.4、0.6、0.8、1.0、1.2、1.4ml置于10ml比色管中,分别加蒸馏水至2ml,配制成浓度为0、10、20、30、40、50、60、70μg/ml的蛋白溶液,然后分别加入2ml考马斯亮蓝G-250溶液,摇匀,在595nm波长下测定其吸光度,以牛血清蛋白标液浓度为横坐标(X),吸光度为纵坐标(Y)绘制标准曲线。所得回归方程是Y=50.128X-5.032,R

取10ml的测试样品移至50ml的容量瓶中用蒸馏水定容,备用。量取一定量的沉淀水溶液,用活性炭进行脱色处理。准确量取脱色的样品液1ml于10ml的比色管中,加入蒸馏水1ml及2ml考马斯亮蓝G-250溶液,摇匀,在室温下反应1min,以空白溶液作为参比溶液,用分光光度计于595nm波长下测定样品的吸光度,再根据标准曲线计算蛋白质的含量。

添加澄清剂前后蛋白质含量测试如图1所示,实施例1、实施例2和对比例1均未添加澄清剂时,实施例1、实施例2和对比例1得到杨梅酒中蛋白质含量大约为22μg/L,实施例1为21.8μg/L,实施例2为22.1μg/L,对比例1为22μg/L;添加过澄清剂处理后,实施例1的蛋白质含量为15.46μg/L,实施例2的蛋白质含量为14.30μg/L,对比例1的蛋白质含量为17.35μg/L,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对蛋白质的澄清效果更好。

添加澄清剂前后蛋白质含量下降率如图2所示,实施例1的下降率为29.06%,实施例2的下降率为35.28%,对比例1的下降率达到21.13%,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对蛋白质的澄清效果更好。

通过添加本发明的澄清剂,得到的高澄清度杨梅酒中蛋白质含量下降率在25%以上。

2.杨梅酒澄清前后的总酚含量

多酚的测定

测试样品为:各实施例和对比例得到的杨梅酒和高澄清度杨梅酒。

一水合没食子酸标准品的配制:准确称取一水合没食子酸0.1g于小烧杯中,用蒸馏水溶解移至100ml的容量瓶中,定容,备用。准确量取标准液0ml、1ml、2ml、3ml、4ml和5ml分别移至100ml的容量瓶中,用蒸馏水定容,即得到0μg/ml、10μg/ml、20μg/ml、30μg/ml、40μg/ml、50μg/ml的一水合没食子酸溶液。

标准曲线的绘制:分别吸取上述溶液各1ml于10ml的比色管中,分别加入蒸馏水5ml,FC显色剂1ml,7.5%的碳酸钠溶液3ml,摇匀后放置2h,然后用分光光度计在760nm波长下测定其吸光度,以一水合没食子酸的浓度为横坐标(X),对应的吸光度为纵坐标(Y)绘制标准曲线。所得回归方程是Y=8.653X-0.0105,R

取10ml的测试样品移至50ml的容量瓶中用蒸馏水定容,备用。吸取2ml的样品液于100ml的容量瓶中定容,取定容后的样液1ml于10ml的比色管中,加入蒸馏水5ml,FC显色剂1ml,7.5%的碳酸钠溶液3ml,同时做空白管试验,摇匀后放置2h,然后用分光光度计在760nm波长下测定其吸光度,根据标准曲线计算出样品的总酚含量。

添加澄清剂前后多酚含量测试如图3所示,实施例1、实施例2和对比例1均未添加澄清剂时,实施例1、实施例2和对比例1得到杨梅酒中多酚含量大约为400μg/L,实施例1为398.14μg/L,实施例2为403.55μg/L,对比例1为401.96μg/L;添加过澄清剂处理后,实施例1的多酚含量为206.40μg/L,实施例2的多酚含量为187.97μg/L,对比例1的多酚含量为256.33μg/L,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对多酚的澄清效果更好。

添加澄清剂前后多酚含量下降率如图4所示,实施例1的下降率为48.16%,实施例2的下降率为53.42%,对比例1的下降率达到36.22%,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对多酚的澄清效果更好。

通过添加本发明的澄清剂,得到的高澄清度杨梅酒中多酚含量下降率在45%以上。

3.杨梅酒澄清前后的果胶含量

果胶的测定

测试样品为:各实施例和对比例得到的杨梅酒和高澄清度杨梅酒。

果胶标准液的配制:准确称取半乳糖醛酸0.1g于小烧杯中,用蒸馏水溶解后转移至100ml的容量瓶中;分别吸取配好的溶液0ml、1ml、2ml、3ml、4ml、5ml、6ml、7ml于100ml容量瓶中并用蒸馏水定容,即为0、10、20、30、40、50、60、70μg/ml的半乳糖醛酸标准溶液。

标准曲线的绘制:分别吸取半乳糖醛酸标准溶液1ml于10ml的比色管中,再加入0.5ml的咔唑无水乙醇溶液(0.1%),不断摇动试管,快速加入6ml浓硫酸,立即将试管放入80℃水浴锅中水浴10min,然后常温水冷却15min后以空白试管试剂做参比立即用分光光度计在530nm下用1cm比色皿测吸光度,以半乳糖醛酸溶液浓度为横坐标(X),吸光度为纵坐标(Y)绘制标注曲线图。所得的回归方程为Y=129.372X-0.813,R=0.9992。

取10ml的测试样品移至50ml的容量瓶中用蒸馏水定容,备用。移取20ml的样品溶液于烧杯中,加入100ml95%的乙醇溶液,在80℃水浴中加热15min,并充分搅拌,将溶液用坩埚过滤,然后用80℃体积分数为70%的乙醇溶液多次洗涤坩埚上的残渣,直至滤液不再发生糖化反应为止,将残渣用蒸馏水多次洗入100ml容量瓶中,加入5mlmol/L的氢氧化钠,用蒸馏水定容,之后超声10min再过滤,测定滤液的吸光度,再根据标准曲线计算果胶含量。

添加澄清剂前后果胶含量测试如图5所示,实施例1、实施例2和对比例1均未添加澄清剂时,实施例1、实施例2和对比例1得到杨梅酒中果胶含量大约为30μg/L,实施例1为29.52μg/L,实施例2为30.27μg/L,对比例1为29.93μg/L;添加过澄清剂处理后,实施例1的果胶含量为22.39μg/L,实施例2的果胶含量为21.35μg/L,对比例1的果胶含量为24.44μg/L,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对果胶的澄清效果更好。

添加澄清剂前后果胶含量下降率如图6所示,实施例1的下降率为24.15%,实施例2的下降率为29.47%,对比例1的下降率达到18.35%,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对果胶的澄清效果更好。

通过添加本发明的澄清剂,高澄清度杨梅酒中果胶含量下降率在24%以下。

4.杨梅酒澄清前后的澄清度

测试样品为:各实施例和对比例得到的杨梅酒和高澄清度杨梅酒。

以没加澄清剂的杨梅酒和加了澄清剂的杨梅酒的吸光度作为测试组,以蒸馏水的空白溶液作为参比溶液,然后用分光光度计在680nm波长下测定其吸光度。

澄清前后的澄清度以透光率表示,透光率测试结果如图7所示,实施例1、实施例2和对比例1均未添加澄清剂时,实施例1、实施例2和对比例1得到杨梅酒的透光率约为76%,实施例1为76.74%,实施例2为76.71%,对比例1为76.48%;添加过澄清剂处理后,实施例1的透光率为83.17%,实施例2的透光率为86.49%,对比例1的透光率为79.36%,实施例2与对比例1相比,表明添加去芹糖桔梗皂苷D的澄清剂对果胶的澄清效果更好。

通过添加本发明的澄清剂,得到的高澄清度杨梅酒的透光率提高了6%以上。

试验例2:

1.总糖含量

测试样品:各实施例和对比例得到的杨梅酒。

总糖:直接滴定法,按GB/T 15038-2006《葡萄酒、果酒通用分析方法》执行。

总糖测试结果如图8所示,实施例2的总糖含量最低,实施例3-4与实施例2相比,表明磷酸二氢钙和葡萄糖酸-δ-内酯提高了杨梅颗粒中总糖含量;实施例4与对比例2-3相比,表明磷酸二氢钙和葡萄糖酸-δ-内酯的共同使用优于磷酸二氢钙或葡萄糖酸-δ-内酯的单独使用。

2.总酸含量

测试样品:各实施例和对比例得到的杨梅酒。

总酸:指示剂法,按GB/T 15038-2006《葡萄酒、果酒通用分析方法》执行。

总酸测试结果如图9所示,实施例2的总酸含量最低,实施例3-4与实施例2相比,表明磷酸二氢钙和葡萄糖酸-δ-内酯提高了杨梅颗粒中总酸含量;实施例4与对比例2-3相比,表明磷酸二氢钙和葡萄糖酸-δ-内酯的共同使用相对磷酸二氢钙或葡萄糖酸-δ-内酯的单独使用得到的总酸含量会更高。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 杨梅酿造高度酒的工艺

- 一种高品质高度蜂蜜酒的酿造工艺