一种高粘度光敏胶的胶合方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明属于光学零件冷加工制造领域中,关于一种高粘度光敏胶的胶合方法。

背景技术

胶合,也称粘合、叠合。对无溶剂的胶粘剂,胶合后应错动几次,以利排除空气、紧密接触、对准位置。对溶剂型胶粘剂,胶合时要看准时机,过早过晚都不好。初始粘接力大或固化速度极快的胶粘剂,如氯丁胶粘剂、聚胺脂胶、502胶等胶合时要一次对准位置,不可来回错动。胶合后适当按压、锤压或滚压,以赶除空气,密实胶层。

在光学仪器中,根据设计要求,必须将一些零件粘合在一起成为光学组件,胶合工程就是选用合适的胶合材料,将被胶的零件固结在一起,并使其相互位置及有关光学性能满足图纸所定的技术参数要求。

为保证胶合得到的光学零件的光学性能和机械性能,胶合层应能达到以下要求:A、透明度:无色、无汽泡、无绒毛、无尘粒,无水印和油雾等;B、胶合件应具有足够的机械强度,最小的内应力,达到表面变形最小;C、对于温度、湿度和溶剂的影响有足够的稳定性;在胶合生产过程中,必须保持高度的清洁,室内温湿度应能保持在合适温湿度。空调的通风系统应有过滤灰尘的良好装置,打扫环境时应防尘飞扬,保证室内清洁无尘,,操作宜在超净工作环境(内进行,在这种工作环境内,经过至少两次过滤的汽体从滤尘设备轻轻吹出,将尘埃、纤维驱走,形成洁净空气并阻止飞尘侵入超净区。

在胶合领域众所周知,胶水的粘度越低,胶水的流动性就越好,两片零件胶合后胶层就越薄,胶层也相对容易均匀。一般情况下,粘度≤10 cps的胶水被称为低粘度胶水,粘度≥100 cps的胶水被称为高粘度胶水。目前国内关于高粘度光敏胶的胶合方法还没有见公开的信息。现有的高粘度胶水的胶合工艺通常有两种:一种是人工点胶→ 机械加压→紫外灯固化,另一种是人工点胶→ 机械加压→高温固化。

上述两种胶合工艺,当胶合面积≥1200 mm

因此,改进现有的高粘度胶合工艺,尤其是适用于光学零件冷加工制造领域的高粘度光敏胶的胶合方法,是一个亟待解决的问题。

发明内容

为解决上述现有技术存在的问题,本发明提供了一种用于解决厚度≤2mm的薄型零件,特别是胶合面积≥1200mm

本发明的目的是这样实现的:

一种高粘度光敏胶的胶合方法,采用自动点胶法、大气加压法与紫外胶粘接方法相结合,具体包括清洗–预热–点胶–排胶–加压–定位–固化–烘烤工序;

所述的自动点胶法是利用自动点胶机,选择合适的针头,精确控制气压、吐胶时间、点胶路径,精确控制点胶量和点胶位置,以确保用最小的点胶量在两个胶合面贴合时,胶水能够充分扩散,不出现缺胶和死胶现象;

所述的大气加压法是粘度≥100 cps的胶水,利用自动点胶机点胶后,整个胶合件置于封闭、干燥的环境中,在25℃~50℃胶水适宜的温度下,施加气压0.1~1Mpa,使零件均匀受压,增加胶水的流动性,减少胶层厚度,特别是适用于胶合面积≥1200 mm

所述的紫外胶粘接方法是采用零件先预热,再自动点胶,接着恒温条件下排胶,减少胶合层的胶泡,再紫外固化,最后烘烤释放应力的方法,增加了胶层耐机械加工强度;所述恒温条件下排胶是在设定的25℃~50℃温度内进行人工排胶。

本发明以光学玻璃和紫外固化胶水为材料,通过等离子与超声波清洗工艺、运用紫外固化胶粘接机理和力学、光学、材料学与自动控制理论,用粘度≥100 cps的胶水,将胶合面积≥1200 mm

积极有益效果:(1)本发明以光学玻璃和紫外固化胶水为材料,胶合面经过研磨、镀膜加工,胶合前先进行等离子清洗和超声波清洗,增加了胶合面的洁净度。点胶前,先烘烤预热零件,再按设定路径和参数自动点胶,精确控制点胶量,再恒温人工排胶,然后大气加压,最后紫外固化的胶合工艺方法,特别是解决了使用粘度≥100 cps的胶水在最少点胶量下,对胶合面积≥1200 mm

附图说明

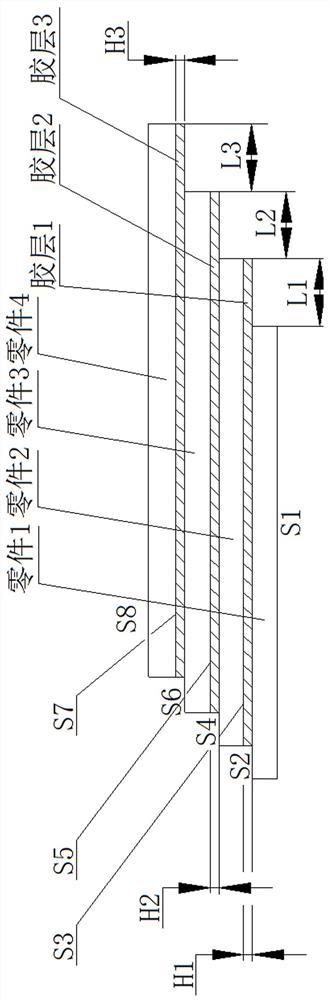

图1为阵列棱镜结构主视图示意图;

图2为图1的俯视图。

具体实施方式

一种高粘度光敏胶的胶合方法,采用自动点胶法、大气加压法与紫外胶粘接方法相结合,具体包括清洗–预热–点胶–排胶–加压–定位–固化–烘烤工序;

所述的自动点胶法是利用自动点胶机,选择合适的针头,精确控制气压、吐胶时间、点胶路径,精确控制点胶量和点胶位置,以确保用最小的点胶量在两个胶合面贴合时,胶水能够充分扩散,不出现缺胶和死胶现象;

所述的大气加压法是粘度≥100 cps的胶水,利用自动点胶机点胶后,整个胶合件置于封闭、干燥的环境中,在25℃~50℃胶水适宜的温度下,施加气压0.1~1Mpa,使零件均匀受压,增加胶水的流动性,减少胶层厚度,特别是适用于胶合面积≥1200 mm

所述的紫外胶粘接方法是采用零件先预热,再自动点胶,接着恒温条件下排胶,减少胶合层的胶泡,再紫外固化,最后烘烤释放应力的方法,增加了胶层耐机械加工强度;所述恒温条件下排胶是在设定的25℃~50℃温度内进行人工排胶。

本发明以光学玻璃和紫外固化胶水为材料,通过等离子与超声波清洗工艺、运用紫外固化胶粘接机理和力学、光学、材料学与自动控制理论,用粘度≥100 cps的胶水,将胶合面积≥1200 mm

实施例1

如图1、图2所示,一种高粘度光敏胶的胶合方法,其工艺依次是:清洗–预热–点胶–排胶–加压–定位–固化–烘烤。

胶合过程是将尺寸、角度、面形偏差、膜层特性、外观质量合格的棱镜分别按照以下步骤胶合加工成型:

(1)清洗

先将待胶合棱镜的待胶合面进行等离子清洗,20W≤功率≤400W,松弛表面深层异物;再进行超声波清洗,去除零件表面异物。

(2)预热

将零件1与零件2放置在恒温烘箱内或其它温控装置内,保持温度在25℃~40℃。

(3)点胶

选择合适的针头,设计点胶程序,利用自动点胶机点胶,点胶总量按公式m=ρV的理论值控制,点胶路径为“X”型或其变形体。

(4)排胶

将零件的S1面与零件的S2面结合,避光放置于恒温箱内,待胶水全部扩散开,由S1面一端向S2面一端手工排胶,去除胶泡,让胶均匀布满S2面;

(5)加压

将排胶好的零件避光放置在密闭容器中,设定温度、压强和时间,利用大气压均匀对胶层施压,并进一步排胶,控制胶层厚度在规定范围内:胶层厚度≤1.5um,胶层均匀性≤0.5um。

(6)定位

将加压完毕的零件放入定位治具中,调整好胶合位置尺寸w和L1。

(7)固化

在定位治具中直接进行零件胶层的紫外照射固化。

重复以上操作步骤(1)~(7),进行S3面与S4面的胶合,依次类推,完成S5面与S6面的胶合和S7面与S8面的胶合。

(8)烘烤

零件全部固化后,将零件置于烘箱中,温度在50℃~140℃或其他可适合的范围内,设定一定的时间进行退火。

本发明以光学玻璃和紫外固化胶水为材料,胶合面经过研磨、镀膜加工,胶合前先进行等离子清洗和超声波清洗,增加了胶合面的洁净度。点胶前,先烘烤预热零件,再按设定路径和参数(自动点胶,精确控制点胶量,再恒温人工排胶,然后大气加压,最后紫外固化的胶合工艺方法,特别是解决了使用粘度≥100 cps的胶水在最少点胶量下,对胶合面积≥1200 mm

以上实施例仅用于说明本发明的优选实施方式,但本发明并不限于上述实施方式,在所述领域普通技术人员所具备的知识范围内,本发明的精神和原则之内所作的任何修改、等同替代和改进等,其均应涵盖在本发明请求保护的技术方案范围之内。

- 一种高粘度光敏胶的胶合方法

- 一种高粘度光敏混合材料数字化面投影3D成形装置与方法