一种大规格TC4钛合金铸锭的制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及钛及钛合金材料技术领域,具体涉及一种大规格TC4钛合金铸锭的制备方法。

背景技术

钛及钛合金因具有比强度高、密度低、良好的韧性及耐腐蚀性等突出优点,广泛应用于航空航天、石油化工、海洋等领域。而TC4钛合金由于具有高强度、高韧性、良好的塑性等一系列优点,是目前应用最广、产量最大的钛合金,被广泛应用于航空领域。

实际生产过程中,为满足使用需要,常常在TC4合金中加入一定含量的Fe元素,以提高其使用性能,同时降低成本。但是,如果铁元素出现结晶偏析就会导致整个铸锭中铁元素分布均匀性差,进而在后续热加工过程中易开裂,组织均匀性达不到标准要求,影响其后续使用及性能,而这种结晶偏析在大规格的钛及钛合金铸锭中尤其严重,因此,TC4钛合金中铁元素均匀性的控制是影响TC4铸锭生产质量的一个重要因素。

然而,铁元素的易结晶偏析的特性导致其均匀性控制非常困难。通常,为了提高TC4铸锭铁元素的均匀性,采用价格较高的含铁中间合金作为原料,这很大程度上增加了TC4铸锭的生产成本,此外,现有在使用铁钛合金作为铁元素添加剂的情况下TC4铸锭的轴向铁元素偏差仍在0.03%以上。

发明内容

针对现有技术中存在的问题,本发明的目的在于提出一种大规格TC4钛合金铸锭的制备方法,克服了由于铁元素结晶偏析导致TC4钛合金铸锭铁元素均匀性差的难题,同时降低TC4铸锭生产成本。

为了达到上述目的,本发明采用以下技术方案予以实现。

一种大规格TC4钛合金铸锭的制备方法,包括以下步骤:

步骤1,对自耗电极配料:所述自耗电极包含自下而上的多组电极层,每组电极层由先熔炼层和后熔炼层组成,所述先熔炼层中的铁元素含量为在目标值的基础上增加0.01%-0.02%;所述后熔炼层中的铁元素含量为在目标值的基础上减少0.01%-0.02%;

按照先熔炼层和后熔炼层中的铁元素含量分别进行相应配料,其余元素按照TC4钛合金的组分比例配料;

步骤2,制备自耗电极:对每组配料分别进行混料、压制,得到对应的若干个电极块,将两组配料对应的若干个电极块按照步骤1的电极层分布进行交替码垛,再进行氩气保护等离子焊接,得到自耗电极;

步骤3,制备铸锭:对所述自耗电极进行三次真空自耗电弧熔炼,得到TC4铸锭。

本发明技术方案的特点和进一步的改进在于:

进一步地,所述先熔炼层和后熔炼层的配料过程中,以加入铁钉的方式引入铁元素。

进一步地,所述压制为采用油压机对混合均匀的物料进行压制,压制的压力为2500-3500MPa,保压时间为30-60s。

进一步地,压制成的单个电极块为1/2圆,2个电极组成一层,每层高度为100-160mm。

进一步地,所述氩气保护等离子焊接的焊接电流为400-500A,焊接速度为60-80mm/min,焊缝数量为4-8条。

进一步地,所述自耗电极为直径范围是480-820mm的圆柱体或最大对角线是480-820mm的棱柱体;其长度为5000mm-6000mm。

进一步地,所述三次真空自耗电弧熔炼的具体过程中:第一次真空自耗电弧熔炼采用逆时针方向或顺时针方向的直流稳弧电流;第二次真空自耗电弧熔炼采用逆时针方向与顺时针方向周期性交替变化的的直流稳弧电流,变化周期为5-10s;第三次真空自耗电弧熔炼采用逆时针方向与顺时针方向周期性交替变化的的直流稳弧电流,变化周期为5-10s。

更进一步地,所述第一次真空自耗电弧熔炼的熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流15-19KA,稳弧电流为10A。

更进一步地,所述第二次真空自耗电弧熔炼的熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流20-23KA,稳弧电流为14A。

更进一步地,所述第三次真空自耗电弧熔炼的熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流25-28KA,稳弧电流为16A。

与现有技术相比,本发明的有益效果为:

本发明将大规格铸锭分成多个循环小单元(电极层)的思想,外部循环保证铸锭整体均匀性,而内部分层设计又保证了小单元内部铁元素的均匀性。内部分层设计是基于在熔炼过程中,液态的铁总是趋向于向表面的液态区域聚集的扩散原理,对每层电极的内部结构按熔炼的先后顺序进行不同铁含量的配料,形成高低铁含量交替堆叠的结构,以解决熔炼过程中铁元素的结晶偏析造成的TC4铸锭铁元素分布均匀性差的问题,有利推进了TC4低成本化的发展。

附图说明

下面结合附图和具体实施例对本发明做进一步详细说明。

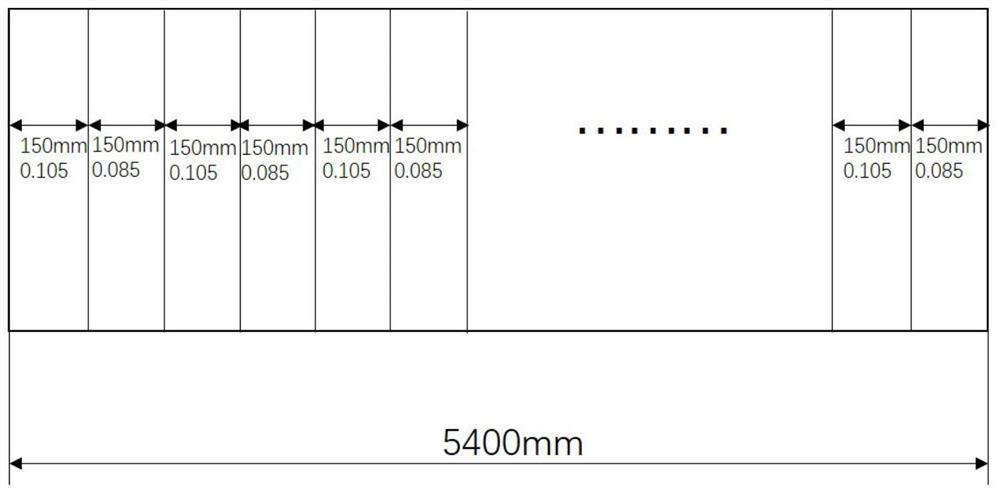

图1是本发明实施例的自耗电极铁含量配比示意图;

图2是本发明实施例制备的TC4铸锭的取样位置示意图。

具体实施方式

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域的技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

实施例

采用本发明的一种大规格TC4钛合金铸锭的制备方法,制备3个规格为Φ1020mm的TA2铸锭,本发明采用的海绵钛为符合国标GB/T 2524-2019的1级以上海绵钛,粒度范围是0.83-12.7mm。

所述方法包括以下步骤:

步骤1,对自耗电极配料:参考图1,本实施例所述自耗电极包含自下而上的多组电极层,每组电极层由先熔炼层和后熔炼层组成,铁元素的目标值为0.095%,先熔炼层中的铁元素含量为0.105%;后熔炼层中的铁元素含量为0.085%;

按照先熔炼层和后熔炼层铁元素含量分别进行相应配料,其余元素按照TC4钛合金的组分比例配料;原料选用符合国标GB/T 2524-2019的0级海绵钛、铁钉、铝豆、铝钒合金进行配料,3个TC4铸锭主要成分配比如表1所示(质量百分数)。

步骤2,制备自耗电极:将各组配料混合均匀,然后压制:采用8000T油压机压制成规格为Φ480mm(1/2圆)的电极块,压力范围是3000±500MPa,保压时间30-60S,得到对应的若干个电极块,2个电极块组成一层,每层高度150mm,共36层;将铁含量不同的单层对应的电极块进行交替码垛,即高Fe电极层在下,低Fe电极层在上,直到达到生产要求所需高度。以上生产过程中,采用自动配混料机进行配料和混料,然后用8000T油压机进行电极块压制,再自动码垛,不同配料值通过自动配混料机进行设定即可,方便快捷;即配料、混料、压制和码垛为流水线式生产,生产效率高;码垛结束后放入氩气保护等离子焊箱中进行焊接,焊接电流为400~500A,焊接速度为70mm/min,焊缝数量为8条,得到Φ480mm的自耗电极,其总长度为5400mm。

步骤3,制备铸锭:选用Φ580mm的水冷铜坩埚进行第一次真空自耗电弧熔炼,熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流15-19KA,采用顺时针方向的直流稳弧电流,稳弧电流为10A。对一次锭进行第二次真空自耗电弧熔炼:选用Φ650mm的水冷铜坩埚进行第二次真空自耗电弧熔炼,熔前真空度≤5Pa,熔炼电压30-33V,熔炼电流20-23KA,采用顺时针方向和逆时针方向周期性交替变化的直流稳弧电流,稳弧电流为14A,变化周期为8S。对二次锭进行第三次真空自耗电弧熔炼:选用Φ720mm的水冷铜坩埚进行第三次真空自耗电弧熔炼,熔前真空度≤5Pa,熔炼电压30~33V,熔炼电流25~28KA,采用顺时针方向和逆时针方向周期性交替变化的直流稳弧电流,稳弧电流为16A,变化周期为5-10s,经机加扒皮得到成品TC4铸锭。

对实施例得到的成品TC4铸锭进行取样检测,取样位置如图2所示,即在铸锭的轴向进行三点取样。对样品采用GB/T4698.2-2011标准进行试样Fe含量检测,Fe含量检测结果如表2所示。

表1 TC4铸锭主要成分配比(质量百分含量)

表2 TC4铸锭Fe含量检测结果(质量百分含量)

从表2结果可以看出,本发明实施例制备的3个铸锭的头部、中部和底部的铁元素含量偏差均不大于0.005%,说明本发明方法制备的大规格TC4铸锭的铁元素分布的均匀性良好。而现有真空自耗电弧熔炼得到的同尺寸钛及钛合金铸锭的头部与底部的铁元素偏差在0.03%以上,说明本发明方法能够大大提高TC4铸锭的铁元素均匀性,改善了TC4铸锭制备过程中的铁元素结晶偏析问题。

从图2可以看出,本发明在铸锭上进行取样时,头部和底部的取样是取的端部,而端部位置是最容易出现成分偏析现象的,采用现有的单一含量是无法将两端的铁含量偏差控制在0.005%以内的。本发明方法基于高低铁含量的循环往复熔炼过程,使得每个电极层内部的铁元素分布均匀,将大规格铸锭分成多个循环小单元(电极层)的思想,外部循环保证铸锭整体均匀性,而内部分层设计又保证了小单元内部铁元素的均匀性。内部分层设计是基于在熔炼过程中,液态的铁总是趋向于向表面的液态区域聚集,因此,先凝固的部分铁的含量会偏低,基于此进行成分设计,弥补了铁元素在相态转变过程中的成分变化,使整个铸锭铁元素偏差不大于0.005%。

本发明中对一次锭会通过车床进行机加车削。

本发明通过配料、混料、焊接得到Fe含量轴向循环变化的自耗电极;自耗电极经三次真空自耗电弧熔炼得到Fe元素均匀性好的TC4铸锭。该方法制备的TC4钛合金铸锭各区域Fe含量均匀性好,克服了Fe元素结晶偏析导致TC4铸锭Fe成分均匀性差的难题,能够满足后续复杂的加工条件和恶劣的使用环境。此外,应用普通的铁钉作为Fe元素添加剂为解决TC4材料生产成本高的难题打开了突破口。

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种大规格TC4钛合金铸锭的制备方法

- 一种低间隙大规格TC4钛合金铸锭的制备方法