一种船舶大跨度甲板分段的建造方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于船舶建造领域,特别涉及一种船舶大跨度甲板分段的建造方法。

背景技术

大跨度甲板分段是大型船舶中的一种特殊类型分段,它的建造质量以及建造效率在很大程度上影响了船舶的建造质量和建造周期。目前,对于常规的大跨度甲板分段建造,没有合适的胎架辅助设施,在甲板板拼板、甲板纵骨和甲板横梁装焊过程中,施工工艺落后,结构变形巨大,船舶建造质量低下,给后续分段的矫正带来了大量的人力和物力损耗,这种建造方法存在着如下的不足:

第一、大跨度甲板分段建造过程中缺乏有效的胎架设计与建造工艺,现有大跨度甲板分段的胎架设计与建造,缺乏有效的精度管控措施,分段胎架设计与建造精度不高极为容易导致大跨度甲板分段在建造过程中出现质量问题。同时,现有的大跨度甲板分段建造,没有将分段的加强措施与胎架的设计进行有机的结合,不利于保证大跨度甲板分段的刚度,大跨度甲板分段在脱胎吊运过程以及脱胎以后的搁置过程中,极为容易发生变形。

第二、大跨度甲板分段建造过程中缺乏有效的装配与焊接手段,现有的大跨度甲板分段中的甲板板拼板焊接,施工顺序混乱,甲板拼板过程中会发生大量的变形。甲板纵骨装焊过程中,定位焊长度不明确,造成自动焊无法使用,纵骨焊接顺序混乱,导致纵骨焊接过程里面甲板会发生大量的不规则变形。甲板横向构件装焊过程中,装配与焊接顺序不科学,造成横向构件在焊接的过程中发生较大的变形,不利于甲板分段精度的控制。

第三,大跨度甲板分段建造过程中缺乏有效的焊接变形矫正方案,现有的大跨度甲板分段建造结束后,没有科学合理的火工矫正方式,火工的温度、烧焊位置做得不到位,会导致钢板的材质与属性发生变化,一旦出现过烧的情况,不仅起不到良好的变形情况改善效果,反而会造成大跨度甲板大范围的变形,极大的影响分段的建造周期。

发明内容

针对现有技术中存在的问题,本发明提供一种船舶大跨度甲板分段的建造方法,本发明克服了现有技术建造过程中工艺加强件多,母材表面容易受到工艺件拆除过程中所带来的损伤,焊接变形大,影响船舶建造周期的问题。

本发明通过下述技术方案来解决上述技术问题:

本发明提供一种船舶大跨度甲板分段的建造方法,包含以下步骤:

S1、勘划胎架地线;利用激光经纬仪勘划分段中心地线,将分段中心地线作为沿着船长x方向的定位基准线,根据分段中心地线勘划出其角尺线作为无余量边定位地线,将无余量边定位地线作为沿着船宽y方向的定位基准,以分段中心地线为基准作出纵向格子地线以无余量边定位地线为基准作出横向格子地线,纵向格子地线与横向格子地线勘划结束以后,形成了完整的胎架地线;

S2、制造大跨度甲板分段胎架;在纵向格子地线和横向格子地线的交点位置树立胎架立柱,在胎架立柱上勘划出胎架水平基准线,在胎架立柱上安装胎架模板和胎架拉条,胎架模板和胎架拉条垂直且胎架拉条位于胎架模板的下方,预埋4道可拆分段加强,可拆分段加强由槽钢、结构连接板、拉条连接板所组成,结构连接板焊接在槽钢上,槽钢的两侧焊接有拉条连接板,槽钢沿胎架模板的长度方向设置,拉条连接板通过连接螺栓固定安装于胎架拉条上,可拆分段加强安装结束以后,最终形成了大跨度甲板分段胎架;

S3、甲板铺板焊接;在胎架进行甲板板的铺板,先铺中间的甲板板,并在其上勘划出分段中心线,分段中心线与分段中心地线对齐,精度偏差小于1mm,铺板的顺序为从分段中心线向船宽y方向的两端进行,铺板的顺序为①→②→③,甲板板与胎架模板之间、甲板板与结构连接板之间刚性焊接固定,甲板无余量边线与无余量边定位地线对齐,误差小于1mm,甲板板拼板的时候要安装引熄弧板,引熄弧板也需要开坡口,焊前需要对焊道两侧的氧化皮、铁锈、水分、油渣、铁锈等进行清除。甲板在拼板焊接的时候,需要保证人员的均匀分散对称焊接施工,沿着船长x方向的焊接的顺序为1-1’→2-2’→3-3’,严格按照施工工艺进行,焊接形成拼板焊缝,焊接的时候注意要控制电流电压,严格保证甲板板在拼板过程中不发生较大变形,甲板板拼板结束以后,形成了甲板拼板部件;

S4、划构架线;以分段中心线为基准,勘划出纵骨与T排的装配线,在勘划纵骨与T排的装配线时,计入沿着y方向的分散延长值,以无余量边线为基准,勘划出肋位线,在勘划肋位线时,计入沿着x方向的分散延长值,划线的时候构架安装的板厚方向要描述清楚。

S5、甲板纵向构件装配和焊接;将甲板纵骨、甲板T排依次的吊装到甲板拼板部件上面,将甲板纵骨、甲板T排对齐纵骨与T排的装配线,对部分直线度不好的甲板纵骨和甲板T排,应在吊装前进行火工的矫正工作,其直线度不超过3mm/1m,对甲板纵骨与拼板部件进行焊接,焊接施工的时候,需要清除掉焊道内的铁屑、残渣、水分等,标记出定位焊并且打磨清除缺陷,利用自动角焊机焊接甲板纵骨、甲板T排与拼板部件之间的焊缝;

S6、甲板横向构件装配焊接;将甲板横梁依次的吊装到甲板拼板部件上面,甲板横梁与横向构架线对齐,对部分直线度不好的甲板横梁在吊装前进行火工的矫正工作,保证其直线度小于3mm/1m。由于甲板横梁跨在拼板焊缝上面,对于甲板横梁与拼板焊缝相交处,先把焊缝磨平,以减小装配间隙,甲板横梁与甲板板部件焊接的时候采用CO2气体保护焊的方式进行焊接,对于无法使用CO2气体保护焊的位置采用手工电弧焊进行焊接,在焊接的时候,施工人员不能聚集过多,应当采用分散施工的原则,防止产生过大的焊接变形,从而保证结构的精度,甲板横梁与甲板板部件烧焊结束后,形成大跨度甲板分段;

S7、分段吊运上门架,将3个门架沿着船宽y方向设置,按照门架中心线进行对齐摆好,门架在宽度y方向上的间距为B1,其间距误差需小于10mm,门架的长度方向沿着船长x方向,在门架上放置好垫木,垫木选用硬松木,垫木沿着船长x方向的间距为甲板横梁的间距B2,其间距误差为5mm,将大跨度甲板分段吊离胎架,先提升100mm,静置10分钟,观察是否有异常情况发生,可拆分段加强仍然保留在分段上面,作为额外加强,保证分段在后续吊装、运输过程中的强度,将大跨度甲板分段翻身180°,放置在垫木上面;

S8、火工矫正变形;将大跨度甲板分段放置于门架上一段时间,便于应力的释放,对大跨度甲板分段上的关键测量点进行测量,平整度需要小于3mm,对于部分平整度超差的结构,利用带状背烧法对局部不平整处进行矫正,带状背烧法加热位置距离纵骨与甲板板之间焊缝的根部为5mm,火工矫正结束后,重新对大跨度甲板分段进行精度测量,精度测量合格以后,大跨度甲板分段保持正态送涂。

作为优选的技术方案,所述步骤S1中,纵向格子地线之间的间距为1000mm,横向格子地线之间的间距为1000mm,无余量边定位地线与分段中心地线的垂直度误差小于0.1mm。

作为优选的技术方案,所述步骤S2中,胎架模板距离胎架水平基准线之间的距离为155mm,胎架拉条距离胎架模板的端头距离为15mm,在四个角点处的胎架立柱上设置胎架斜撑,胎架斜撑的顶部距离胎架水平基准线之间的距离为250mm,胎架斜撑与胎架立柱之间的角度为45°;胎架立柱的规格为75*75*6的角钢,两两相邻胎架立柱的间距为1000mm,允许精度偏差为2mm,胎架立柱相对于地坪的垂直度偏差为2mm,胎架水平基准线距离地坪之间的距离为800mm,胎架水平基准线的水平度偏差为1mm;两两相邻的可拆分段加强之间的间距为5000mm,结构连接板与槽钢之间、拉条连接板与槽钢之间均需要采用满焊的方式焊接,焊脚高度不小于6mm,连接螺栓等级为M10,性能等级为8.8,结构连接板的大小为150*300*8mm,相邻的结构连接板的间距为1300mm。

作为优选的技术方案,所述步骤S3中,利用拉泵将甲板板与胎架进行接触,甲板板与胎架之间的间隙小于2mm,局部不超过3mm。

作为优选的技术方案,所述步骤S4中,在勘划纵骨与T排的装配线时,计入沿着y方向的分散延长值,分散延长值的大小为每个纵骨间距L1增加0.5mm。

作为优选的技术方案,所述步骤S4中,在勘划肋位线时,计入沿着x方向的分散延长值,分散延长值的大小为每个肋位间距L2增加0.2mm。

作为优选的技术方案,所述步骤S5中,甲板纵骨与拼板部件焊接时,定位焊的间距为150mm~200mm,定位焊的长度为30mm~50mm,甲板T排与拼板部件之间焊接时,定位焊的间距为200mm~300mm,定位焊的长度为50mm~80mm,甲板纵骨、甲板T排与拼板部件之间的焊脚高度均≤0.7t,t为甲板板的板厚。

作为优选的技术方案,所述步骤S6中,在焊接甲板纵骨、甲板T排的时候,沿着船长x方向,按照分中对称逐步退焊的方式焊接,其焊接顺序为a-a’→b-b’→c-c’→d-d’,沿着船宽y方向,采取由船中向两端的烧焊方式焊接,其焊接顺序为①→②→③,烧完一档以后隔档再依次烧焊其他纵骨,甲板横梁与拼板部件之间的焊接,定位焊接的间距为200mm~300mm,定位焊的长度为50mm~80mm,定位焊接的焊脚≤0.7t,其中t为甲板板的板厚。

作为优选的技术方案,所述步骤S7中,将大跨度甲板分段翻身180°,放置在垫木上面,分段中心线与门架中心线对齐,其偏差为3mm。

作为优选的技术方案,所述步骤S8中,在进行火工矫正时,加热火焰温度不超过650℃,应避免在同一位置反复加热,加热线的宽度为20~30mm,火焰到钢板的距离为3~4mm。

与现有技术相比,本发明具有以下有益效果:

(1)本发明采用了一高精度的拼板胎架,将分段的加强与胎架的设计进行了有机的结合,有效的保证了拼板的精度,减少了胎架材料的消耗,保证了分段在脱胎以后的刚度,减少了大跨度甲板的变形.

(2)本发明在大跨度甲板分段的拼板过程中提供了一种合理的定位焊和拼板焊接工艺,有效的保证了甲板板的拼板精度,在甲板纵骨和甲板横梁的装焊过程中提供了一种科学的装配与焊接工艺,有效地减少了焊接变形,避免了后续精度矫正过程中的较大工作量,缩短了产品的建造周期。

(3)本发明在大跨度甲板分段建造结束以后提供了一种合理的火工矫正方式,有效地改善了甲板的局部变形情况,保证了分段的建造周期。

附图说明

图1是本发明胎架地线划线示意图。

图2是本发明大跨度甲板分段胎架制造示意图。

图3是本发明胎架立柱节点详图。

图4是本发明胎架模板、拉条、斜撑节点详图。

图5是本发明分段可拆加强示意图。

图6是本发明甲板拼板示意图。

图7是本发明甲板拼板部件划线示意图。

图8是本发明甲板纵向构件装配和焊接示意图。

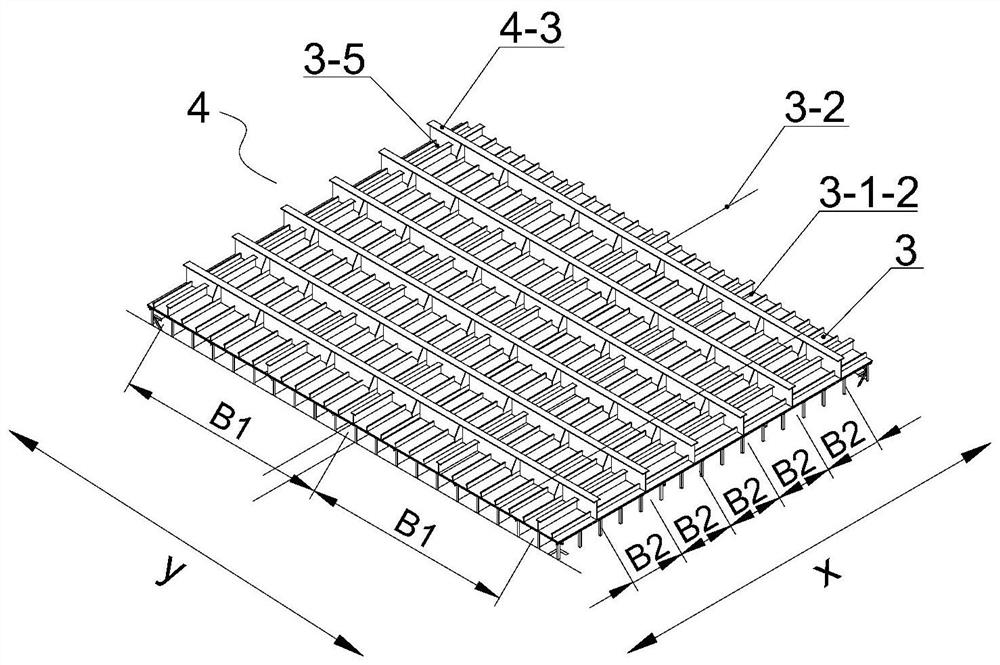

图9是本发明甲板横向构件装配和焊接示意图。

图10是本发明门架摆放示意图。

图11是本发明大跨度甲板分段门架搁置示意图。

图12是本发明大跨度甲板分段平整度测量示意图。

图13是本发明大跨度甲板局部火工示意图。

其中,附图标记为:

1—胎架地线;1-1—分段中心地线;1-2—无余量边定位地线;1-3—纵向格子地线;1-4—横向格子地线;1-5—地坪;2—大跨度甲板分段胎架;2-1—胎架立柱;2-2—胎架水平基准线;2-3—胎架模板;2-4—胎架拉条;2-5—胎架斜撑;2-6—可拆分段加强;2-6-1—槽钢;2-6-2—结构连接板;2-6-3—拉条连接板;2-6-4—连接螺栓;3—甲板拼板部件;3-1—甲板板;3-1-1—引熄弧板;3-2—分段中心线;3-3—甲板无余量边线;3-4—纵骨与T排的装配线;3-5—肋位线;3-6—纵骨与甲板板之间焊缝;4—大跨度甲板分段;4-1—甲板纵骨;4-2—甲板T排;4-3—甲板横梁;4-4—关键测量点;5—门架;5-1—门架中心线;6—垫木。

具体实施方式

下面结合附图来对本发明一种大跨度甲板分段的建造方法做进一步的详细说明,以求更为清楚明白地理解本发明方法的应用过程,但不能以此来限制本发明的保护范围。

如图1~图13所示,本实施例一种船舶大跨度甲板分段的建造方法,该制造方法包含以下步骤:

S1、勘划胎架地线,如图1所示,利用激光经纬仪勘划出分段中心地线1-1,将分段中心地线1-1作为沿着船长x方向的定位基准线,根据分段中心地线1-1勘划出其角尺线,作为无余量边定位地线1-2,无余量边定位地线1-2与分段中心地线1-1的垂直度误差小于0.1mm,将无余量边定位地线1-2作为沿着船宽y方向的定位基准。以分段中心地线1-1为基准作出纵向格子地线1-3,纵向格子地线1-3之间的间距为1000mm,以无余量边定位地线1-2为基准作出横向格子地线1-4,横向格子地线1-4之间的间距为1000mm,格子地线勘划结束以后,形成了完整的胎架地线1。

S2、大跨度甲板分段胎架制造,如图2所示,根据纵向格子地线1-3和横向格子地线1-4的交点位置树立胎架立柱2-1,胎架立柱2-1的规格为75*75*6的角钢,如图3所示,胎架立柱2-1的间距为1000mm,允许精度偏差为2mm。胎架立柱2-1相对于地坪1-5的垂直度偏差为2mm,在胎架立柱2-1上勘划出胎架水平基准线2-2,胎架水平基准线2-2距离地坪1-5之间的距离为800mm,胎架水平基准线2-2的水平度偏差为1mm,如图2所示,在胎架立柱2-1上安装胎架模板2-3和胎架拉条2-4,胎架模板2-3和胎架拉条2-4垂直且胎架拉条2-4位于胎架模板2-3的下方,如图4所示,胎架模板2-3距离胎架水平基准线2-2之间的距离为155mm,胎架拉条2-4距离胎架模板2-3的端头距离为15mm。如图2所示,为了保证胎架的稳定性,在四角的胎架立柱上设置胎架斜撑2-5。如图4所示,胎架斜撑2-5距离胎架水平基准线2-2之间的距离为250mm,胎架斜撑2-5与胎架立柱2-1之间的角度为45°。如图2所示,预埋4道可拆分段加强2-6,可拆分段加强2-6之间的间距为5000mm,如图5所示,可拆分段加强2-6由槽钢2-6-1,结构连接板2-6-2,拉条连接板2-6-3所组成,预埋4道可拆分段加强2-6,可拆分段加强2-6由槽钢2-6-1、结构连接板2-6-2、拉条连接板2-6-3所组成,结构连接板2-6-2焊接在槽钢2-6-1上,槽钢2-6-1的两侧焊接有拉条连接板2-6-3,槽钢2-6-1沿胎架模板2-3的长度方向设置,拉条连接板2-6-3通过连接螺栓2-6-4固定安装于胎架拉条2-4上,结构连接板2-6-2与槽钢2-6-1之间、拉条连接板2-6-3与槽钢2-6-1之间均需要采用满焊的方式,焊脚高度不小于6mm,结构连接板2-6-2的大小为150*300*8mm,如图2所示,结构连接板2-6-2的间距为1300mm,如图5所示,拉条连接板2-6-3与胎架拉条2-4之间做成活络的螺栓连接结构,通过连接螺栓2-6-4之间进行连接,连接螺栓2-6-4等级为M10,性能等级为8.8,可拆分段加强2-6安装结束以后,最终形成了大跨度甲板分段胎架2。

S3、甲板铺板焊接,如图6所示,在胎架2进行甲板板3-1的铺板,先铺中间的甲板板3-1,并在其上勘划出分段中心线3-2,分段中心线3-2与分段中心地线1-1对齐,精度偏差小于1mm,铺板的顺序为从分段中心线3-2向船宽y方向的两端进行,铺板的顺序为①→②→③,利用拉泵将甲板板3-1与胎架2进行接触,甲板板3-1与胎架2之间的间隙要小于2mm,局部不能超过3mm,甲板板3-1与胎架模板2-3之间、甲板板3-1与结构连接板2-6-2之间要做好刚性的焊接固定。甲板无余量边线3-3与无余量边定位地线1-2要对齐,误差小于1mm,甲板板3-1拼板的时候要安装引熄弧板3-1-1,引熄弧板3-1-1也需要开坡口,焊前需要对焊道两侧的氧化皮、铁锈、水分、油渣、铁锈等进行清除。甲板在拼板焊接的时候,需要保证人员的均匀分散对称焊接施工,沿着船长x方向的焊接的顺序为1-1’→2-2’→3-3’,严格按照施工工艺进行,焊接的时候注意要控制电流电压,严格保证甲板板3-1在拼板过程中不发生较大变形,甲板板3-1拼板结束以后,形成了甲板拼板部件3。

S4、划构架线,如图7所示,以分段中心线3-2为基准,勘划出纵骨与T排的装配线3-4,在勘划纵骨与T排的装配线3-4时,应该计入沿着y方向的分散延长值,分散延长值的大小为每个纵骨间距L1增加0.5mm,以无余量边线3-3为基准,勘划出肋位线3-5,在勘划肋位线3-5时,应该计入沿着x方向的分散延长值,分散延长值的大小为每个肋位间距L2增加0.2mm,划线的时候构架安装的板厚方向要描述清楚。

S5、甲板纵向构件装配和焊接,如图8所示,将甲板纵骨4-1、甲板T排4-2依次的吊装到甲板拼板部件3上面,将甲板纵骨4-1、甲板T排4-2对齐纵骨与T排的装配线3-4,对部分直线度不好的甲板纵骨4-1和甲板T排4-2,应在吊装前进行火工的矫正工作,其直线度不超过3mm/1m,对于甲板纵骨4-1与拼板部件3之间的焊接,定位焊的间距为150mm~200mm,定位焊的长度为30mm~50mm,对于甲板T排4-2与拼板部件3之间的焊接,定位焊的间距为200mm~300mm,定位焊的长度为50mm~80mm,甲板纵骨4-1、甲板T排4-2与拼板部件3之间的焊脚高度均≤0.7t,其中t为甲板板的板厚。焊接施工的时候,需要清除掉焊道内的铁屑、残渣、水分等,标记出定位焊并且打磨清除缺陷,利用自动角焊机焊接甲板纵骨4-1、甲板T排4-2与拼板部件3之间的焊缝,由于甲板纵骨4-1、甲板T排4-2很长,在焊接甲板纵骨4-1、甲板T排4-2的时候,沿着船长x方向,按照分中对称逐步退焊的方式来处理,其焊接顺序为a-a’→b-b’→c-c’→d-d’,沿着船宽y方向,采取由船中向两端的烧焊方式,其焊接顺序为①→②→③,烧完一档以后隔档再依次烧焊其他纵骨。

S6、甲板横向构件装配焊接,如图9所示,将甲板横梁4-3依次的吊装到甲板拼板部件3上面,甲板横梁4-3与横向构架线3-5对齐,对部分直线度不好的甲板横梁4-3在吊装前进行火工的矫正工作,保证其直线度小于3mm/1m。由于甲板横梁4-3跨在拼板焊缝3-1-2上面,对于甲板横梁4-3与拼板焊缝3-1-2相交处,需要先把焊缝磨平,以减小装配间隙,对于甲板横梁4-3与拼板部件3之间的焊接,定位焊接的间距为200mm~300mm,定位焊的长度为50mm~80mm,定位焊接的焊脚≤0.7t,其中t为甲板板的板厚。甲板横梁4-3与甲板板部件3焊接的时候采用CO2气体保护焊的方式进行焊接,对于无法使用CO2气体保护焊的位置采用手工电弧焊进行焊接,在焊接的时候,施工人员不能聚集过多,应当采用分散施工的原则,防止产生过大的焊接变形,从而保证结构的精度,结构烧焊结束后,最终形成了大跨度甲板分段4。

S7、分段吊运上门架,如图10所示,将3个门架5沿着船宽y方向,按照门架中心线5-1进行对齐摆好,门架在宽度y方向上的间距为B1和B2,其间距误差需小于10mm,门架5的长度方向沿着船长x方向,在门架5上放置好垫木6,垫木6选用硬松木,垫木6沿着船长x方向的间距为甲板横梁4-3的间距B2,其间距误差为5mm。将大跨度甲板分段4吊离胎架,先提升100mm,静置10分钟,观察是否有异常情况发生,可拆分段加强2-6仍然保留在分段4上面,作为额外加强,保证分段4在后续吊装、运输过程中的强度,如图11所示,将大跨度甲板分段4翻身180°,放置在垫木6上面,分段中心线3-2与门架中心线5-1对齐,其偏差为3mm。

S8、火工矫正变形,如图12所示,将大跨度甲板分段4放置于门架5上一段时间,便于应力的释放,对大跨度甲板分段4上的关键测量点4-4进行测量,平整度需要小于3mm,对于部分平整度超差的结构,如图13所示,利用带状背烧法对局部不平整处进行矫正,带状背烧法加热位置距离纵骨与甲板板之间焊缝3-6的根部为5mm,在进行火工矫正的时候,加热火焰温度不超过650℃,应避免在同一位置反复加热,加热线的宽度为20~30mm,火焰到钢板的距离为3~4mm,火工矫正结束后,重新对大跨度甲板分段4进行精度测量,精度测量合格以后,为了避免积沙,大跨度甲板分段4保持正态送涂。

以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改。上述实施例仅例示性说明本发明的技术原理及其功效,而非对本发明权利保护的限制。

- 一种船舶大跨度甲板分段的建造方法

- 一种船舶胎架建造方法、斜顶板展开方法及船舶分段建造方法