一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明属于船舶设计技术领域,具体涉及一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法。

背景技术

B型LNG燃料舱通常布置于船体主甲板以下的船体内部空间,B型LNG燃料舱是独立的自持式罐体,其与船体之间的内壳之间形成有间隙空间,按照规范要求,间隙空间需要进行密封,与船体的其他空间隔断,以防止可能存在的少量低温燃气泄漏带来的安全风险。由于B型LNG燃料舱的气液组合穹顶需要穿过LNG舱上部的甲板进入到供气系统所在的LNG存储转换过渡间与燃气准备间内,该处的间隙正是整个密封空间内唯一可能泄露超低温气体的地方。

由于B型LNG燃料舱因装载超低温的LNG液货会产生一端的热胀冷缩变形,液货晃荡运动也会使燃料舱与主船体之间存在相对运动,因此组合穹顶与其穿过的周边船体构件不能直接通过焊接的方式进行连接与密封,需要寻找一种弹性密封连接方法对此间隙进行密封,且需要经久耐用,这也是当前设计所面临的难点。

发明内容

针对现有技术中存在的问题,本发明提供一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法,本发明能够解决B型LNG燃料舱的气液组合穹顶与船体之间的间隙变化幅度较大导致密封困难的问题。

为实现上述目的,本发明采用以下技术方案:

本发明提供一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法,,包括以下步骤:

步骤一、制作密封连接装置,所述密封连接装置为环形结构,由上至下依次包括顶部外圈下垂型围壁、密封橡胶圈、密封钢制围壁,所述密封橡胶圈的一端连接所述顶部外圈下垂型围壁,另一端连接所述密封钢制围壁,所述密封橡胶圈的纵向截面为曲线型的可伸缩结构;

步骤二、将B型LNG燃料舱设置于船体二甲板下方的空间,气液组合穹顶设置于B型LNG燃料舱的顶部且穿过船体二甲板进入供气系统存放间;

步骤三、顶部外圈下垂型围壁与气液组合穹顶的垂向围壁焊接连接,密封钢制围壁与船体二甲板焊接连接,密封橡胶圈位于气液组合穹顶外围的一周。

作为优选的技术方案,所述顶部外圈下垂型围壁与所述密封钢制围壁为T字型,所述密封橡胶圈为Σ字型,所述顶部外圈下垂型围壁与所述密封橡胶圈之间、所述密封钢制围壁与所述密封橡胶圈之间均通过不锈钢螺栓连接。

作为优选的技术方案,所述密封橡胶圈与所述不锈钢螺栓之间设置有不锈钢压紧垫片与橡胶契块,所述橡胶契块内设置有卡槽,所述不锈钢压紧垫片设置于卡槽内,所述不锈钢压紧垫片与不锈钢螺栓接触,所述橡胶契块与所述密封橡胶圈接触。

作为优选的技术方案,所述顶部外圈下垂型围壁、所述密封钢制围壁均采用耐低温钢材料制作而成。

作为优选的技术方案,所述密封橡胶圈采用耐低温高弹性橡胶材料制作而成。

作为优选的技术方案,所述供气系统存放间包括LNG存储转换过渡与燃气准备间。

与现有技术相比,本发明的有益效果为:

本发明采用弹性与刚性相结合的密封连接装置对气液组合穹顶与其周边船体构件进行连接,使得气液组合穹顶与其周边船体构件之间形成活动间隙,满足组合穹顶形变与船体结构之间相对运动的需求,所采用的材料能够适应超低温到常温的巨大温差变化,且经久耐用,避免了超低温气体泄漏风险,具有非常大的实用价值。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

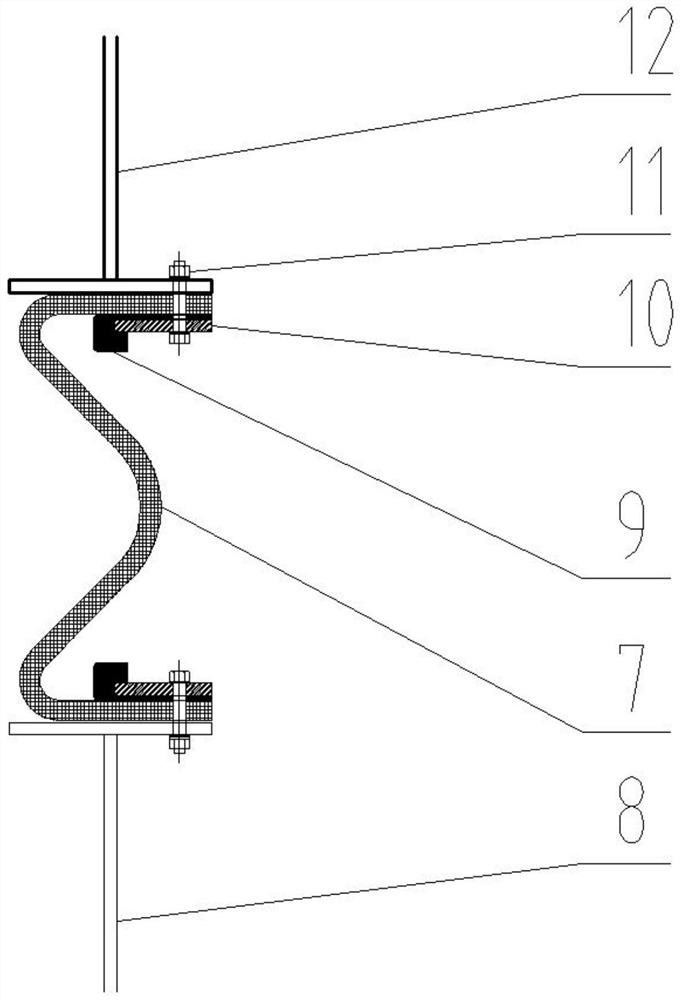

图1为本发明密封连接装置的结构示意图。

图2为本发明密封连接装置应用区域的船体横剖面图。

图3为本发明密封连接装置应用区域的船体二甲板俯视图。

图4为本发明密封连接装置应用区域的气液组合穹顶结构示意图。

图5为图4沿A—A方向的剖视图。

其中,附图标记具体说明如下:B型LNG燃料舱1、气液组合穹顶2、船体二甲板3、供气系统存放间4、垂向围壁5、活动间隙6、密封橡胶圈7、密封钢质围壁8、橡胶契块9、不锈钢压紧垫片10、不锈钢螺栓11、顶部外圈下垂型围壁12。

具体实施方式

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

B型LNG燃料舱1位于船体二甲板3下方空间,气液组合穹顶2通常位于B型LNG燃料舱1的顶部且穿过船体二甲板3进入到LNG存储转换过渡与燃气准备间,B型LNG燃料舱1的特征为独立自持型罐体,其与船体内壳之间的空间需要封闭,因此需要设置密封连接装置位于B型LNG燃料舱1的气液组合穹顶2的四周,环形围绕气液组合穹顶2。

本实施例提供一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法,包括以下步骤:

步骤一、制作密封连接装置,密封连接装置为环形结构,由上至下依次包括顶部外圈下垂型围壁12、密封橡胶圈7、密封钢制围壁8,密封橡胶圈7的一端连接顶部外圈下垂型围壁12,另一端连接密封钢制围壁8,密封橡胶圈7的纵向截面为曲线型的可伸缩结构。

顶部外圈下垂型围壁12与密封钢制围壁8为T字型,密封橡胶圈7为Σ字型,其具体尺寸可以根据实际工况进行调节,但范围不宜过大,多余的空间利用设置刚性的密封钢质围壁8来进行弥补,密封钢质围壁8的高度尺寸可以与密封橡胶圈7的尺寸整体进行考虑。顶部外圈下垂型围壁12与密封橡胶圈7之间、密封钢制围壁8与密封橡胶圈7之间均通过不锈钢螺栓11连接,保证了整体结构的气密性。密封橡胶圈7与不锈钢螺栓11之间设置有不锈钢压紧垫片10与橡胶契块9,橡胶契块9内设置有卡槽,不锈钢压紧垫片10设置于卡槽内,不锈钢压紧垫片10与不锈钢螺栓11接触,橡胶契块9与密封橡胶圈7接触。橡胶契块9目的是防止不锈钢压紧垫片10的边缘割伤密封橡胶圈7。顶部外圈下垂型围壁12、密封钢制围壁8均采用耐低温钢材料制作而成。密封橡胶圈7采用耐低温高弹性橡胶材料制作而成。

步骤二、将B型LNG燃料舱1设置于船体二甲板3下方的空间,气液组合穹顶2设置于B型LNG燃料舱1的顶部且穿过船体二甲板3进入供气系统存放间4,供气系统存放间4包括LNG存储转换过渡与燃气准备间。

步骤三、顶部外圈下垂型围壁12与气液组合穹顶2的垂向围壁5焊接连接,密封钢制围壁8与船体二甲板3焊接连接,密封橡胶圈7位于气液组合穹顶2外围的一周。

本实施例采用弹性与刚性相结合的的密封连接方法可以实现对气液组合穹顶2与其周边船体构件的任意大小的活动间隙6进行密封连接,其所用材料能适应超低温到常温的巨大温差变化,且经久耐用,能完美的解决此处较大幅度的间隙变化问题,避免了此处可能存在的超低温气体泄漏风险。

尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

- 一种B型LNG燃料舱气液组合穹顶与船体的弹性密封连接方法

- 一种MarkⅢ型LNG燃料舱泵井安装定位方法