一种热解粗煤气高温高效防爆型一体模块化除尘设备

文献发布时间:2023-06-19 10:19:37

技术领域

本申请涉及煤制气除尘净化技术领域,特别涉及一种热解粗煤气高温高效防爆型一体模块化除尘设备。

背景技术

煤制气是指在高温高压条件下,向煤或煤焦中通入空气、水蒸气或氢气等,制取可燃气体的过程,是清洁利用煤炭资源的重要途径和手段。

煤气化联合循环发电系统的应用更加促进了煤制气技术的发展,但是煤制气所制取的高温煤气中包含大量的粉尘,不仅会降低煤气品质,同时会对燃气轮机叶片造成磨损,降低燃气轮机使用寿命和工作效率。所以,必需对煤制气所制取的高温煤气进行除尘净化处理。

如图1所示,煤制气现行除尘工艺流程为,从煤气化炉7出口排出的高温含尘粗煤气先通入到余热回收系统8中,待粗煤气降温至200℃以下后,通入到布袋除尘器9中进行除尘处理;完成首次除尘的煤气再流转到洗涤塔10,再次通过冷却水对煤气进行深度净化和冷却,此时洁净煤气的温度基本已经达到常温。经过处理后的煤气进入捕滴器20,捕捉煤气中所携带的液滴,最后由加压机按所需压力输送至用气点使用。

高温含尘粗煤气的组成非常复杂,粗煤气的初始温度约500℃~800℃,且对温度变化敏感,温度降低焦油极易凝结;在上述工艺流程中,粗煤气降温析出焦油后会与粉尘颗粒发生团聚,粘附在设备内壁表面,造成设备及管路堵塞,严重影响除尘装置的使用寿命。

发明内容

针对上述问题,本申请提供一种热解粗煤气高温高效防爆型一体模块化除尘设备。

本申请提供一种热解粗煤气高温高效防爆型一体模块化除尘设备,采用如下的技术方案:

一种热解粗煤气高温高效防爆型一体模块化除尘设备,包括机壳,所述机壳内部具有允许介质从机壳的进气口流至出气口的腔室;高温陶瓷过滤系统,所述高温陶瓷过滤系统将机壳腔室分隔为独立的集尘室和净气室,且所述高温陶瓷过滤系统位于集尘室中,将集尘室和净气室相连通;高压反吹系统,所述高压反吹系统安装在净气室中,朝向集尘室进行反吹工作;预除尘系统,所述预除尘系统位于机壳外部,与集尘室相通。

通过采用上述技术方案,在机壳出气口上外接大功率引风机,不断向外抽气,使净气室形成负压,除尘设备工作时,先由预除尘系统对未降温处理的高温含尘粗煤气进行大颗粒除尘处理,然后再通过高温陶瓷过滤系统进行细尘粒过滤,最后从机壳出气口排出,转入下一流程;高压反吹系统用于对高温陶瓷过滤系统进行反吹清灰,保障高温陶瓷过滤系统的过滤性能。

本除尘过程中,除尘设备直接与热解炉出口相连接,在300℃~700℃温度工况下对粗煤气0.3µm的夹带粉尘有效去除,一次过滤达到5mg/Nm3的精煤气要求,并具强耐酸碱、热惰性小、6年至8年超长使用寿命的优点;直接克服了现行煤制气工艺中的管堵塞、烧结及2µm以下粉尘再脱出分离等难题,降低燃爆的安全生产风险。

可选的,所述高温陶瓷过滤系统包括具有花孔的安装板,和布置在安装板花孔中的陶瓷纤维滤管,所述安装板水平隔断机壳腔室,所述陶瓷纤维滤管竖向排布在集尘室中。

通过采用上述技术方案,过滤时煤气通过陶瓷纤维滤管进入净气室,随后从机壳出气口排出,而尘粒被阻挡在陶瓷纤维滤管外部,实现煤气过滤。

可选的,所述陶瓷纤维滤管选用耐高温的陶瓷材料制成,陶瓷纤维滤管的孔隙尺寸范围为0.1-5μm,孔隙率范围为30-40%。

通过采用上述技术方案,陶瓷纤维滤管选用上述材料和尺寸保证净化率高,使用寿命长。

可选的,所述高压反吹系统包括安装在机壳外部的反吹气包、安装在净气室内的吹扫管,以及将反吹气包和吹扫管相连的反吹管道;所述吹扫管数量与陶瓷纤维滤管数量相同,且分布位置一一对应,所述吹扫管的输出端伸入到陶瓷纤维滤管内;每个吹扫管与反吹管道之间单独设置一个控制阀。

通过采用上述技术方案,反吹气包内的气体从吹扫管高速喷出,对陶瓷纤维滤管进行反吹清灰,灰饼在重力作用下落入机壳底部,完成陶瓷纤维滤管清理;控制阀控制高压反吹系统的启闭。

可选的,所述吹扫管外部均安装有套管式水冷器。

通过采用上述技术方案,水冷器用于对流通在反吹管道内的气体进行控温,防止机壳内部的高温传递到反吹气包中,影响高压反吹气体的稳定性。

可选的,所述预除尘系统包括预除尘器和安装在预除尘器底部的卸灰阀,所述预除尘器的进气口与高温粗煤气源相通,所述预除尘器的出气口与集尘室相通。

通过采用上述技术方案,粗煤气在预除尘器内部突然降低气流流速和改变流向,较大颗粒的灰尘在重力和惯性力作用下,与气流分离,沉降到预除尘器底部,实现对粗煤气的预处理。

可选的,所述预除尘器内部安装有空气冷却器,空气冷却器上安装有风机。

通过采用上述技术方案,冷却风机与空气冷却器配合对通入预除尘器中的粗煤气进行控温,将粗煤气温度控制在700℃以下,以保证高温陶瓷过滤系统正常稳定工作。

可选的,所述高压反吹系统中反吹气体为氮气。

可选的,所述机壳外部包覆有隔热保温层。

通过采用上述技术方案,提高机壳的热效率,保证净化后煤气的高温度。

综上所述,本申请包括以下至少一种有益技术效果:

1、本除尘设备能直接过滤高温含尘粗煤气,改善了现行煤制气工艺中布袋除尘装置过滤前需要将粗煤气降温的情况,有效解决了的管堵塞、烧结及2µm以下粉尘再脱出分离等难题,降低燃爆的安全生产风险;

2、通过高压反吹系统可实现陶瓷纤维滤管清洁功能再生,保障纤维板清灰效率;

3、通过在高压反吹系统和预除尘系统中增加控温机构,可有效提高本设备的安全平稳性及设备的使用寿命。

附图说明

图1是煤制气现行除尘工艺示意图;

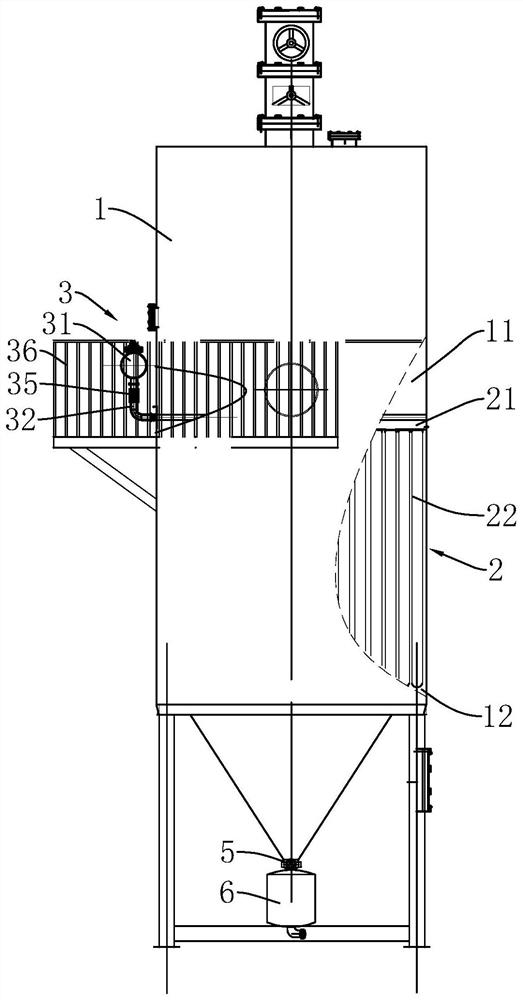

图2是本申请实施例中除尘设备的左视图;

图3是本申请实施例中除尘设备的正视图;

图4是利用本申请除尘设备的煤制气除尘工艺示意图。

附图标记说明:1、机壳;11、净气室;12、集尘室;2、高温陶瓷过滤系统;21、安装板;22、陶瓷纤维滤管;3、高压反吹系统;31、反吹气包;32、反吹管道;33、吹扫管;34、控制阀;35、套管式水冷器;36、支架;4、预除尘系统;41、预除尘器;42、空气冷却器;43、冷却风机;5、卸灰阀;6、集尘罐;7、煤气化炉;8、余热回收系统;9、布袋除尘器;10、洗涤塔;20、捕滴器。

具体实施方式

以下结合附图对本申请作进一步详细说明。

本申请实施例公开一种热解粗煤气高温高效防爆型一体模块化除尘设备,如图2、图3所示,热解粗煤气高温高效防爆型一体模块化除尘设备包括机壳1、高温陶瓷过滤系统2、高压反吹系统3,以及预除尘系统4。

其中,机壳1内部具有允许介质流入或流出的腔室,机壳1的外侧设置有与腔室相通的进气口和出气口,出气口相对位于进气口的上方。机壳1的外部包覆有隔热保温层,用于降低高温机壳1与周边环境的相互影响。

高温陶瓷过滤系统2包括安装板21和陶瓷纤维滤管22,安装板21水平密封固定在机壳1的腔室中,将腔室从上至下分隔为独立的净气室11和集尘室12;安装板21的固定方式可选为法兰连接或焊接。机壳1的进气口与集尘室12相通,出气口与净气室11相通;净气室11内安装有气体压力传感器。

陶瓷纤维滤管22主体呈直管状,一端封闭、另一端敞口设置;陶瓷纤维滤管22的材质选为SiC纤维和ZrO2陶瓷的复合材料,孔隙尺寸为0.1~5μm,孔隙率约为33±2%。

安装板21上均匀布置花孔,陶瓷纤维滤管22数量设置为多组,在安装板21的每个花孔中均装嵌一组陶瓷纤维滤管22,使陶瓷纤维滤管22竖向分布在集尘室12中。陶瓷纤维滤管22的敞口端与安装板21密封装配点密封设置。

高压反吹系统3包括反吹气包31、反吹管道32和吹扫管33,反吹气包31位于机壳1外部,通过配制支架36将反吹气包31固定安装在机壳1上;反吹气包31可连接气泵,为其提供持续的高压。反吹气包31的气体可选为氮气。

反吹管道32一端与反吹气包31连接,另一端通入到机壳1的净气室11中。吹扫管33数量与陶瓷纤维滤管22数量相同,多组吹扫管33竖向分布在机壳1的净气室11中,与陶瓷纤维滤管22的分布位置一一对应;吹扫管33的上端与反吹管道32相连接,吹扫管33的下端穿过花孔,伸入到陶瓷纤维滤管22中。吹扫管33与反吹管道32连接处单独设置有控制阀34。

反吹管道32位于机壳1外的部分安装有套管式水冷器35,用于对流通在反吹管道32内的气体进行控温,防止机壳1内部的高温传递到反吹气包31中,影响高压反吹气体的稳定性。

预除尘机构包括预除尘器41、管束式空气冷却器42和冷却风机43。预除尘器41可选为重力式除尘器或螺旋式除尘器,本实施例中选为重力除尘器;预除尘器41的进气口作为高温含尘粗煤气进口,与煤气化炉7出口相连接;预除尘器41的出气口与机壳1的进气口相连接。通入预除尘器41中的粗煤气在预除尘器41内部突然降低气流流速和改变流向,较大颗粒的灰尘在重力和惯性力作用下,与气流分离,沉降到预除尘器41底部。

预除尘器41的底部设为锥底,以作为集尘仓对降沉的灰尘进行初步收集。预除尘器41的底部通过一卸灰阀5连接有集尘罐6,堆积在集尘仓中的灰尘最后排入到集尘罐6中。机壳1的底部也设置为锥底,并安装有卸灰阀5、集尘罐6等机构,以便收集排出灰尘。

管束式空气冷却器42安装在预除尘器41中,冷却风机43与空气冷却器42相连接,为管式冷却器提供冷源。冷却风机43与空气冷却器42配合对通入预除尘器41中的粗煤气进行控温,将粗煤气温度控制在700℃以下,以保证高温陶瓷过滤系统2正常稳定工作。

如图4所示,利用本实施例的高温高效防爆型一体模块化除尘设备对煤制气除尘工艺流程为,在机壳1出气口上外接大功率引风机,不断向外抽气,使净气室11形成负压,在压力作用下,将高温含尘粗煤气从煤气化炉7出口抽入到预除尘器41内,进行大颗粒除尘处理,同时将高温粗煤气温度微调至700℃以下,由机壳1进气口进入到集尘室12中。

在压力作用下,煤气通过陶瓷纤维滤管22进入净气室11,随后从机壳1出气口排出,而尘粒被阻挡在陶瓷纤维滤管22外部,并逐渐在陶瓷纤维滤管22外表面形成一个灰饼。

在高温工况下经过除尘处理得到的净煤气,转入到余热回收系统8,对高温净煤气进行热量回收利用,提高系统的节能效益;然后将净煤气流转到洗涤塔10,再次通过冷却水对煤气进行深度净化和冷却,此时洁净煤气的温度基本已经达到常温,经过处理后的煤气进入捕滴器20,捕捉煤气中所携带的液滴,最后由加压机按所需压力输送至用气点使用。

本除尘工艺中,除尘设备直接与煤气化炉7出口相连接,在300℃~700℃温度工况下对粗煤气0.3µm的夹带粉尘有效去除,一次过滤达到5mg/Nm3的精煤气要求,并具强耐酸碱、热惰性小、6年至8年超长使用寿命的优点;直接克服了现行煤制气工艺中的管堵塞、烧结及2µm以下粉尘再脱出分离等难题,降低燃爆的安全生产风险。

随着工作时间的增加,陶瓷纤维滤管22外部的灰饼不断增厚,过滤阻力也不断增大,净气室11内安装的气体压力传感器,实时检测净气室11内压力,计算过滤阻力大小;当过滤阻力达到设定值时,关闭机壳1进气口和出气口,开启控制阀34,通过气泵将反吹气包31内气体从吹扫管33高速喷出,对陶瓷纤维滤管22进行反吹清灰,灰饼在重力作用下落入机壳1底部。完成自清理后,关闭控制阀34,开启机壳1进气口和出气口,继续对高温含尘煤气进行清洁。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种热解粗煤气高温高效防爆型一体模块化除尘设备

- 一种煤热解荒煤气高温除尘设备