一种制备高硬度耐腐蚀轮毂涂层的工艺方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及汽车轮毂技术领域,尤其涉及一种制备高硬度耐腐蚀轮毂涂层的工艺方法。

背景技术

近年来,随着铝合金制备技术的发展,高性能的铝合金轮毂已经逐步代替钢制轮毂进入市场。相较于钢制轮毂,铝合金轮毂强度高、密度小、散热性好,故其应用性更为广泛。但铝合金轮毂的耐腐蚀性相对较差且其硬度相对较低,因此不管是在加工生产还是在实际使用中,铝合金轮毂表面都不可避免的出现各种缺陷。因此针对其硬度与耐腐蚀性进行表面处理对于提高铝合金轮毂性能和寿命都十分重要。

对于铝合金轮毂的表面处理通常使用电镀的方式,电镀处理主要有喷镀、水电镀和真空镀。喷镀工艺成本较低,但其制备的涂层与轮毂之间的黏附能力较差,易产生涂层脱落现象,故涂层寿命较短。水电镀工艺制备的涂层粘附能力较喷镀好,但涂层脱落现象较为极端,易出现涂层整体脱落现象,且水电镀不可避免的会产生废水造成环境污染。真空镀制备的涂层粘附性最好且寿命长,也不会产生污染,但真空镀设备昂贵,受设备容积影响其出件数量少,故生产效率低,难以实现批量化生产。同时真空镀对镀件原始表面质量要求较高,通常需要在真空镀之前额外对镀件表面进行修复。

由于铬金属的硬度与耐腐蚀性能较好,对于一般的铝合金轮毂而言,铬金属涂层是一种性能优异的涂层。但铬属于重金属毒性较大的,进入人体细胞会对肝、肾等内脏器官和DNA造成损伤致使癌变。因此在传统的电镀工艺中制备铬金属涂层产生的污染较为严重。

发明内容

本方案针对上文提出的问题和需求,提出一种制备高硬度耐腐蚀轮毂涂层的工艺方法,由于采取了如下技术特征而能够实现上述技术目的,并带来其他多项技术效果。

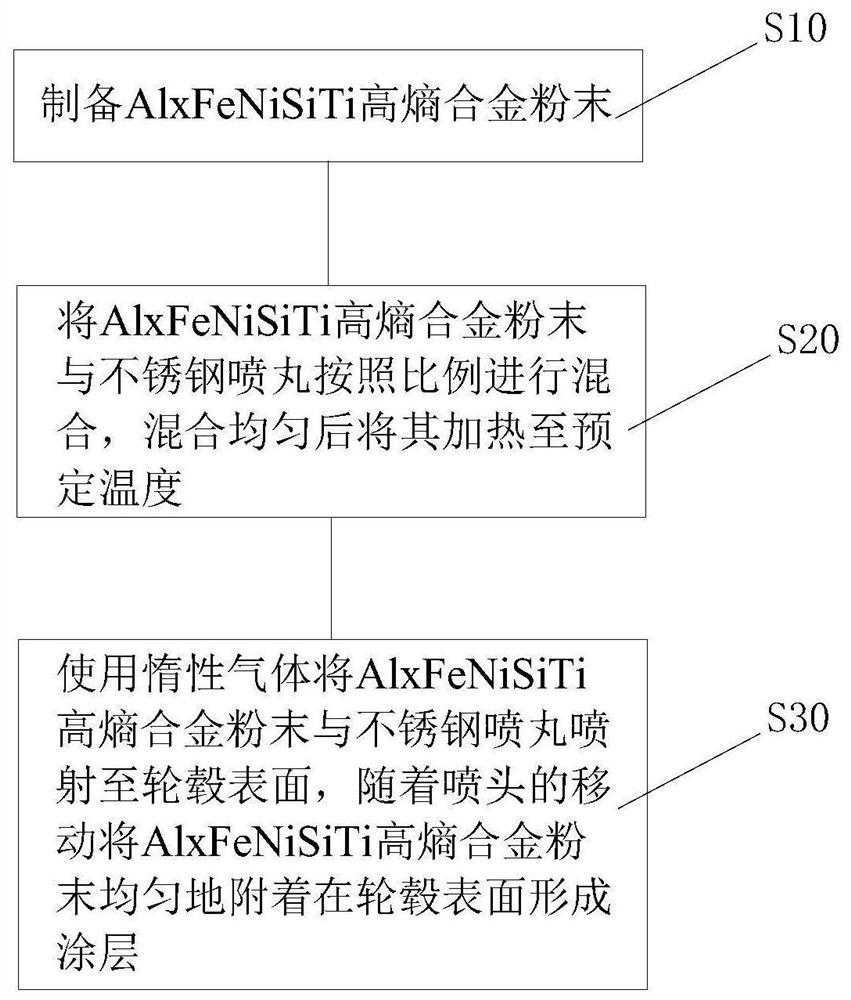

本发明提出一种制备高硬度耐腐蚀轮毂涂层的工艺方法,包括如下步骤:

制备AlxFeNiSiTi高熵合金粉末;

将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸按照比例进行混合,混合均匀后将其加热至预定温度;

使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面,随着喷头的移动将AlxFeNiSiTi高熵合金粉末均匀地附着在轮毂表面形成涂层。

在本发明的一个示例中,所述AlxFeNiSiTi高熵合金粉末中x的范围为0.2~1.0。

在本发明的一个示例中,所述AlxFeNiSiTi高熵合金粉末颗粒的直径为15~60um。

在本发明的一个示例中,所述不锈钢喷丸的含量为40~60%vol。

在本发明的一个示例中,所述不锈钢喷丸颗粒的直径为150~300um。

在本发明的一个示例中,使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面,随着喷头的移动将AlxFeNiSiTi高熵合金粉末均匀地附着在轮毂表面形成涂层之前还包括:

将所述惰性气体加热至预定温度。

在本发明的一个示例中,所述预定温度为300℃~400℃。

在本发明的一个示例中,在使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面的过程中,喷头的喷射气压为2.0~2.5Mpa。

在本发明的一个示例中,所述喷头距离轮毂表面的距离维持在15~30um。

在本发明的一个示例中,所述涂层的厚度为60~100um。

本发明相对于现有技术中具有如下有益效果:

1、使用AlxFeNiSiTi高熵合金作为涂层材料,其本身具有高硬度、耐腐蚀的优点,同时AlxFeNiSiTi高熵合金内部的Al元素使得其作为涂层时能够与铝合金轮毂有更好的粘附性。

2、AlxFeNiSiTi高熵合金作为涂层材料时可通过改变其中Al元素的占比即x的数值以适应的不同的腐蚀环境,调整使其具有更好的耐腐蚀能力或抗腐蚀能力,同时保证硬度稳定在900~1000HV之内。

3、不使用锈钢小球作为喷丸与AlxFeNiSiTi高熵合金粉末均匀混合后进行喷射,可通过喷丸效应提高高熵合金涂层的致密程度,同时降低其在达到同等致密程度所需的加热温度与喷射压力。

4、该涂层制备方法相较于电镀法对初始轮毂的表面质量要求不高,轮毂在加工过程中产生的一些表面缺陷并不会影响高熵合金涂层的制备工艺过程,相反的,在涂层形成的过程将额外地修复一些表面缺陷,因此可省去部分针对涂层制备工艺与轮毂表面修复而预设的表面处理工序。

5、该涂层制备方法可在开放的环境下进行,不需要借助真空、液体或保护气体等外部因素,因此其生产速度快,设备成本低,可实现低成本批量生产。

6、该涂层制备方法在制备过程中不会产生废水或有害气体,且未形成涂层的AlxFeNiSiTi高熵合金粉末以及不锈钢喷丸将脱离轮毂表面,最终被回收和反复利用,因此整个制备过程不会产生任何污染物,制备工艺方法绿色环保。

下文中将结合附图对实施本发明的最优实施例进行更加详尽的描述,以便能容易理解本发明的特征和优点。

附图说明

为了更清楚地说明本发明实施例的技术方案,下文中将对本发明实施例的附图进行简单介绍。其中,附图仅仅用于展示本发明的一些实施例,而非将本发明的全部实施例限制于此。

图1为根据本发明实施例的高熵合金轮毂涂层的工艺方法的流程图;

图2为根据本发明实施例的高熵合金涂层喷射的原理图;

图3为根据本发明实施例的高熵合金涂层的过程示意图。

具体实施方式

为了使得本发明的技术方案的目的、技术方案和优点更加清楚,下文中将结合本发明具体实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。附图中相同的附图标记代表相同部件。需要说明的是,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出一种制备高硬度耐腐蚀轮毂涂层的工艺方法,如图1所示,包括如下步骤:

制备AlxFeNiSiTi高熵合金粉末;

将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸按照比例进行混合,混合均匀后将其加热至预定温度;

使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面,随着喷头的移动将AlxFeNiSiTi高熵合金粉末均匀地附着在轮毂表面形成涂层。

具体地,以AlxFeNiSiTi高熵合金粉末作为涂层材料与不锈钢喷丸按一定比例进行混合,均匀混合后将其加热至预定温度,并使用惰性气体将其喷射至轮毂表面。随着喷头的移动将涂层材料均匀的附在轮毂表面形成涂层。其中借助喷丸撞击引起的喷丸效应,可以使涂层材料更好的附着在轮毂表面,提高其粘附性与致密度,同时可对轮毂的一些表面缺陷进行修复,最终形成高硬度耐腐蚀的致密AlxFeNiSiTi高熵合金涂层。针对不同轮毂与不同使用情况,可改变AlxFeNiSiTi高熵合金中Al的含量,以调整其硬度与耐腐蚀能力。该方法生产速度快、对环境要求低、设备要求低、可批量生产。同时在涂层的制备过程中不会产生任何形式的污染物,因此不会对环境造成污染,制备工艺方法绿色环保。

在本发明的一个示例中,所述AlxFeNiSiTi高熵合金粉末中x的范围为0.2~1.0;选用AlxFeNiSiTi高熵合金作为涂层材料,x为Al元素在高熵合金内的占比,根据不同轮毂与不同使用情况可改变x的数值以调整涂层性能。x范围为0.2~1.0,当x数值较小时合金的自腐蚀电位较高,故涂层具有更好的抗腐蚀能力;当x数值较高时合金的自腐蚀电流较低,故涂层虽抗腐蚀能力降低,但腐蚀速率低,涂层具有更好的耐腐蚀能力。而当x范围变化时,AlxFeNiSiTi高熵合金的硬度保持在900-1000HV,故涂层具有稳定的高硬度耐腐蚀能力。

在本发明的一个示例中,所述AlxFeNiSiTi高熵合金粉末颗粒的直径为15~60um。

在本发明的一个示例中,所述不锈钢喷丸的含量为40~60%vol。

在本发明的一个示例中,所述不锈钢喷丸颗粒的直径为150~300um;

由于不锈钢喷丸的颗粒直径远大于高熵合金颗粒的直径,因此,在设定的喷射压力与速度下,在高熵合金粉末形成涂层的过程中不会有不锈钢喷丸夹杂其中,故不会改变高熵合金涂层的成分。如图3所示,喷丸与高熵合金粉末伴随着轮毂的转动均匀的喷射到轮毂表面,而后喷丸以及未形成涂层的高熵合金粉末将脱离轮毂表面,最终被回收和反复利用;

如图3所示,使用喷丸与高熵合金粉末进行混合加热后喷射在轮毂表面,可加高熵合金与轮毂表面的粘附程度,使涂层与轮毂的结合更牢固;同时在喷丸撞击时引起的喷丸效应可使得高熵合金粉末在形成涂层的过程中实现致密化。

在本发明的一个示例中,所述惰性气体为氮气,使用氮气作为加压加速气体,将其与高熵合金、不锈钢喷丸共同加热后喷射在轮毂表面。氮气作为惰性保护气体可给形成高熵合金涂层的过程带来稳定的环境,同时使用氮气成本较低。

在本发明的一个示例中,使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面,随着喷头的移动将AlxFeNiSiTi高熵合金粉末均匀地附着在轮毂表面形成涂层之前还包括:

将所述惰性气体加热至预定温度,这样喷涂的效果更佳。

在本发明的一个示例中,所述预定温度为300℃~400℃,例如,在喷射之前需将氮气、高熵合金粉末与喷丸加热到300℃,一般轮毂为钢质轮毂和铝合金轮毂,其中铝合金轮毂多为6061铝合金,其熔点为600-650℃,相对较低,但仍高于300℃,因此该制备工艺过程不会对轮毂本身产生损伤。相反的,高熵合金粉末形成涂层的过程将额外地修复轮毂加工过程中产生的一些表面缺陷。

在本发明的一个示例中,在使用惰性气体将AlxFeNiSiTi高熵合金粉末与不锈钢喷丸喷射至轮毂表面的过程中,喷头的喷射气压为2.0~2.5Mpa。

在本发明的一个示例中,所述喷头距离轮毂表面的距离维持在15~30um。

在本发明的一个示例中,所述涂层的厚度为60~100um。

在本发明的一个示例中,混合物的供给速度为35~45g·min

在本发明的一个示例中,喷头移动速度为80~110mm·min

在本发明的一个示例中,涂层致密度≥99.5%。

本发明相对于现有技术中具有如下有益效果:

1、使用AlxFeNiSiTi高熵合金作为涂层材料,其本身具有高硬度、耐腐蚀的优点,同时AlxFeNiSiTi高熵合金内部的Al元素使得其作为涂层时能够与铝合金轮毂有更好的粘附性。

2、AlxFeNiSiTi高熵合金作为涂层材料时可通过改变其中Al元素的占比即x的数值以适应的不同的腐蚀环境,调整使其具有更好的耐腐蚀能力或抗腐蚀能力,同时保证硬度稳定在900~1000HV之内。

3、不使用锈钢小球作为喷丸与AlxFeNiSiTi高熵合金粉末均匀混合后进行喷射,可通过喷丸效应提高高熵合金涂层的致密程度,同时降低其在达到同等致密程度所需的加热温度与喷射压力。

4、该涂层制备方法相较于电镀法对初始轮毂的表面质量要求不高,轮毂在加工过程中产生的一些表面缺陷并不会影响高熵合金涂层的制备工艺过程,相反的,在涂层形成的过程将额外地修复一些表面缺陷,因此可省去部分针对涂层制备工艺与轮毂表面修复而预设的表面处理工序。

5、该涂层制备方法可在开放的环境下进行,不需要借助真空、液体或保护气体等外部因素,因此其生产速度快,设备成本低,可实现低成本批量生产。

6、该涂层制备方法在制备过程中不会产生废水或有害气体,且未形成涂层的AlxFeNiSiTi高熵合金粉末以及不锈钢喷丸将脱离轮毂表面,最终被回收和反复利用,因此整个制备过程不会产生任何污染物,制备工艺方法绿色环保。

上文中参照优选的实施例详细描述了本发明所提出的制备高硬度耐腐蚀轮毂涂层的工艺方法的示范性实施方式,然而本领域技术人员可理解的是,在不背离本发明理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本发明提出的各种技术特征、结构进行多种组合,而不超出本发明的保护范围,本发明的保护范围由所附的权利要求确定。

- 一种制备高硬度耐腐蚀轮毂涂层的工艺方法

- 一种充电桩用的高硬度耐腐蚀高熵陶瓷涂层及其制备方法