一种焚烧飞灰或烧结灰的预处理方法及无害化处理工艺

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及环保技术领域中的焚烧飞灰或烧结灰处理方法,尤其涉及一种焚烧飞灰或烧结灰的预处理方法及无害化处理工艺。

背景技术

随着国内经济的持续高速发展以及国民生活水平的迅速提升,城市生活垃圾的年产生量也大幅增长,利用垃圾焚烧发电法能够实现城市垃圾的资源化利用,因此我国的垃圾焚烧产业也快速发展,然而垃圾焚烧过程中也产生了大量的焚烧飞灰,这部分飞灰中除了富含重金属、二噁英等有害成分,还含有氯盐、硫酸盐、碳酸盐等盐类,属于危险废弃物,如不妥善处理,仍会对环境造成二次污染;

目前针对垃圾焚烧飞灰的无害化处理主要涉及三种:提取和分离法、化学稳定固化法以及热处理法,但是上述方法普遍存在效率低、二次污染严重、成本较高、通用性较差等缺点;比如化学稳定固化法中的稳定法通过添加化学药剂稳定飞灰中的重金属,虽然能减少飞灰中的重金属含量,但是产生的废水需进一步处理,其资源回收潜力较小,而且添加化学药剂增加了处理成本,难以实现规模工业化利用;化学稳定固化法中的固化法则通过添加固化剂固定飞灰中的污染物,虽然此方法比较成熟,但是飞灰中的污染物固化后在潮湿环境中,固化的污染物易发生渗滤现象,造成二次污染。热处理法虽然能够实现飞灰的资源化利用,但是其前期投资成本较高且运行过程中能耗较大,而且飞灰中的重金属成分在高温环境下易挥发造成二次污染,增大后续处理成本。提取分离法主要有水洗处理、酸洗处理、离子交换法、微生物分离方法、电分离方法、磁力分离方法等,对飞灰中的重金属和盐类污染物进行无害化处理,操作方法也比较简单,但是该方法也存在一些缺点,如处理过程中会产生的大量废水需要进一步处理,同时该方法的无害化程度不够彻底,往往需要结合其他方法进一步进行无害化处理。

鉴于上述情况,业界亟待研发一种新的焚烧飞灰的处理方法,不仅能够实现飞灰的资源化利用,而且整个工艺具备操作简单、处理效率高、耗时少、通用性强、消耗成本低等特点。

发明内容

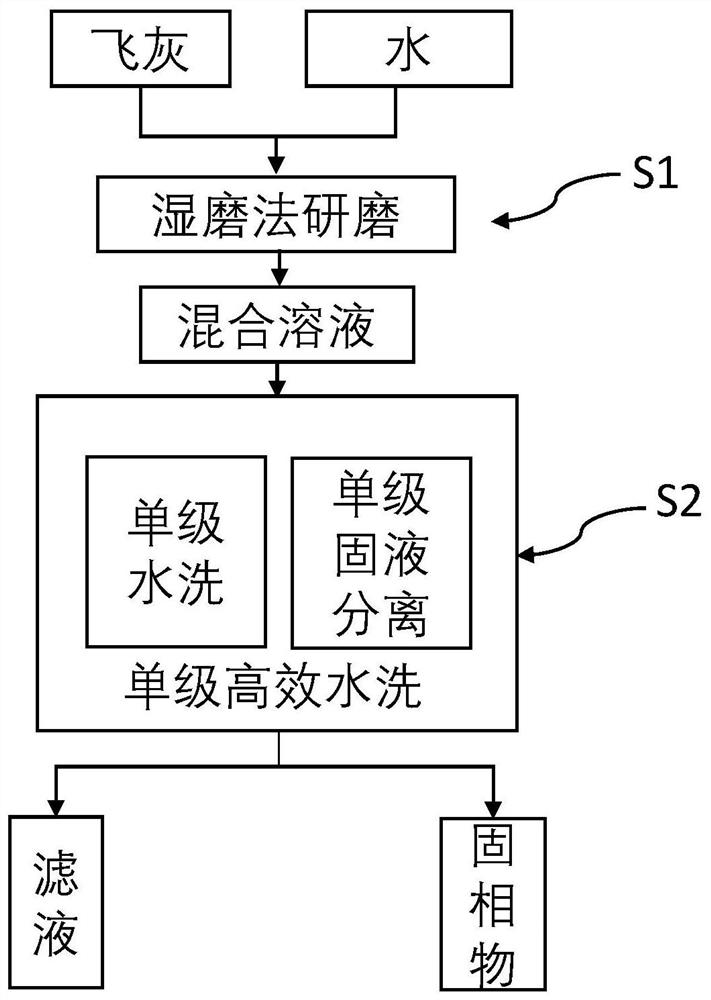

针对现有技术中存在的缺陷,本发明目的是提供一种焚烧飞灰或烧结灰的预处理方法及无害化处理工艺,采用湿磨法将焚烧飞灰或烧结灰研磨至超级粉体,加快焚烧飞灰或烧结灰中可溶性氯离子的溶解速度和溶解率,同时将焚烧飞灰或烧结灰中的难溶性氯离子尽可能地溶解出来,然后通过单级高效水洗将固相物中的氯离子降低至1.0wt%以下,之后单级高效水洗得到的滤液经水处理、分盐,固相物经热处理后可作为建材原料添加物使用,从而实现飞灰中可溶性盐的资源化利用;整个工艺具有操作简单、处理效率高、耗时少、通用性强、消耗成本低等特点。

为了实现上述目的,本发明采用如下的技术方案:

本发明的第一方面提供了一种焚烧飞灰或烧结灰的预处理方法,包括以下步骤:

S1,湿磨法制浆,以水作为介质,采用湿磨法将焚烧飞灰或烧结灰进行研磨至所述焚烧飞灰或烧结灰颗粒的平均粒径2.4~6.5μm,得到混合浆液;

S2,单级高效水洗,所述混合浆液经单级高效水洗后,得到固相物和滤液;所述固相物中氯离子含量低于1.0wt%。

优选地,所述步骤S1中,所述焚烧飞灰或烧结灰与所述水的质量比为2~4:1。

优选地,所述步骤S1中,所述湿磨法处理中,采用镐球对所述焚烧飞灰或烧结灰进行研磨,研磨转速为800~2000转/分钟,研磨时间为10~60min。

优选地,所述步骤S2中,所述单级高效水洗包括单级水洗和单级固液分离,所述单级水洗和单级固液分离同步进行。

优选地,所述单级水洗过程中,用水量与原焚烧飞灰或烧结灰的质量比为1~2.5:1,水洗时间为1.0~2.5h。

优选地,所述单级固液分离过程采用板框压滤,过滤压力为0.6~1.5MPa。

本发明的第二方面提供的一种焚烧飞灰或烧结灰的无害化处理工艺,包括如本发明第一方面提供的焚烧飞灰或烧结灰的预处理方法。

优选地,所述滤液经结晶分盐后得到工业盐。

优选地,所述固相物经热处理得到干化物。

本发明的有益效果为:

1、本发明的焚烧飞灰或烧结灰的预处理方法,采用湿磨法将焚烧飞灰或烧结灰研磨至超级粉体,目的是细化焚烧飞灰或烧结灰的颗粒,使之粒径大小均匀,增大焚烧飞灰或烧结灰颗粒粒径的表面积,让细化后的焚烧飞灰或烧结灰尽可能多的与水接触,使飞灰颗粒中的氯更充分溶解到水中,从而加快焚烧飞灰或烧结灰中可溶性氯离子的溶解速度和溶解率,以及将焚烧飞灰或烧结灰中的难溶性氯离子尽可能地溶解出来;

2、本发明的焚烧飞灰或烧结灰的无害化处理工艺中,将经湿磨法处理的焚烧飞灰或烧结灰,再通过单级高效水洗将固相物中的氯离子降低至1.0wt%以下,之后单级高效水洗得到的滤液经水处理、分盐,固相物经热处理后可作为建材原料添加物使用,从而实现飞灰中可溶性盐的资源化利用;

3.本发明的焚烧飞灰或烧结灰的预处理方法及焚烧飞灰或烧结灰的无害化处理工艺,整个工艺具有操作简单、处理效率高、耗时少、通用性强、消耗成本低等特点;

4.本发明的焚烧飞灰或烧结灰的预处理方法及焚烧飞灰或烧结灰的无害化处理工艺,采用湿磨法处置垃圾焚烧飞灰或烧结灰使之成为均匀超细粉体,效果优于常规搅拌,实现了水洗后垃圾焚烧飞灰或烧结灰泥饼中的氯离子更低、更稳定,飞灰粒径更均匀。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为本发明的焚烧飞灰或烧结灰的预处理方法的流程示意图;

图2为本发明的焚烧飞灰或烧结灰无害化处理工艺的流程示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

如图1所示,本发明第一方面提供的焚烧飞灰或烧结灰的预处理方法,包括以下步骤:

S1,湿磨法制浆,以水作为介质,采用湿磨法将焚烧飞灰或烧结灰进行研磨至所述焚烧飞灰或烧结灰颗粒的平均粒径2.4~6.5μm,得到混合浆液;

具体过程如下:将焚烧飞灰或烧结灰与水按照质量比为2~4:1进行配料,然后送入湿磨装置中进行湿磨法制浆,添加镐球,并控制研磨转速为800~2000转/分钟,研磨时间为10~60min,研磨至焚烧飞灰或烧结灰的平均粒径为2.4~6.5μm,得到混合浆液。

S2,单级高效水洗,将所述混合浆液经单级高效水洗后,得到固相物和滤液;所述固相物中氯离子含量低于1.0wt%;其中单级高效水洗包括单级水洗和单级固液分离,单级高效水洗过程中单级水洗和单级固液分离同步进行。

具体过程如下:将步骤S1中制备好的混合浆液同步进行单级水洗和单级固液分离,得到固相物和滤液;其中固相物中氯离子含量低于1.0wt%;在单级水洗过程中,控制用水量与原焚烧飞灰(步骤S1中的焚烧飞灰)或烧结灰(步骤S1中的烧结灰)的质量比为1~2.5:1,水洗时间为1.0~2.5h,具体的用水量、水洗时间与飞灰的理化性质等相关,在进一步优选方案中,用水量与原飞灰的质量比为1:1,水洗时间为2h;单级固液分离过程采用板框压滤,过滤压力为0.6~1.5MPa;上述得到的滤液中含有大量可溶性盐离子,主要以Na

基于上述的预处理方法,本发明提供了一种焚烧飞灰或烧结灰的无害化处工艺,包括上述的焚烧飞灰或烧结灰的预处理方法,以及后续对固相物和滤液的处理,实现飞灰处理的零排放;滤液经结晶分盐后得到工业盐和回用水,其中工业盐比如氯化钠副产品和氯化钾副产品等,回用水可在湿磨法制浆以及单级高效水洗过程中使用;固相物经热处理得到干化物,该干化物可作为冶金厂中的冶金原料的添加物或者水泥厂中的建材原料的添加物使用,比如水泥的制备过程中干化物代替部分水泥等。

下面结合具体的例子对本发明的焚烧飞灰或烧结灰的预处理方法及无害化处理工艺进一步介绍,其中实施例以及对比例中焚烧飞灰均采用某电厂飞灰,经检测飞灰中可溶物占20~30wt%,其中氯化钠在可溶物中的占比为70~80wt%,氯化钾在可溶物中的占比为20~30wt%,水洗后的滤液中主要含有较多的离子是Cl

实施例1

本实施例中的飞灰选自某电厂飞灰,使用电位滴定仪测得氯离子含量17~19wt%;

本实施例中的焚烧飞灰的无害化处理工艺,包括以下步骤:

将焚烧飞灰与水按照质量比为3:1配料,然后送入湿磨装置中,添加镐球开始研磨处理,控制研磨转速为1500转/分钟,研磨时间为10min,研磨至飞灰的平均粒径为6.5μm,制得混合浆液;

混合浆液同步进行单级水洗和单级固液分离,控制用水量与原焚烧飞灰或烧结灰的质量比为1:1,水洗时间为2h,水洗30min时检测电导率数据(参见表1),得到固相物和滤液;其中采用电位测定仪测得固相物中氯离子含量为0.74wt%。

固相物经热处理得到干化物,该干化物可作为冶金厂中的冶金原料的添加物或者水泥厂中的建材原料的添加物使用,比如水泥的制备过程中干化物代替部分水泥等。

滤液经结晶分盐后得到工业盐和回用水,其中工业盐比如氯化钠副产品和氯化钾副产品等,回用水可在湿磨法制浆以及单级高效水洗过程中使用。

实施例2

本实施例中的飞灰同样选自某电厂飞灰,使用电位滴定仪测得氯离子含量17~19wt%;

本实施例中的焚烧飞灰的无害化处理工艺,包括以下步骤:

将焚烧飞灰与水按照质量比为3:1配料,然后送入湿磨装置中,添加镐球开始研磨处理,控制研磨转速为1500转/分钟,研磨时间为30min,研磨至飞灰的平均粒径为3.65μm,制得混合浆液;

混合浆液同步进行单级水洗和单级固液分离,控制用水量与原焚烧飞灰或烧结灰的质量比为1:1,水洗时间为2h,水洗30min时检测电导率数据(参见表1),得到固相物和滤液;其中固相物中氯离子含量为0.65wt%。

固相物经热处理得到干化物,该干化物可作为冶金厂中的冶金原料的添加物或者水泥厂中的建材原料的添加物使用,比如水泥的制备过程中干化物代替部分水泥等。

滤液经结晶分盐后得到工业盐和回用水,其中工业盐比如氯化钠副产品和氯化钾副产品等,回用水可在湿磨法制浆以及单级高效水洗过程中使用。

实施例3

本实施例中的飞灰同样选自某电厂飞灰,使用电位滴定仪测得氯离子含量17~19wt%;

本实施例中的焚烧飞灰的无害化处理工艺,包括以下步骤:

将焚烧飞灰与水按照质量比为3:1配料,然后送入湿磨装置中,添加镐球开始研磨处理,控制研磨转速为800/分钟,研磨时间为60min,研磨至飞灰的平均粒径为2.43μm,制得混合浆液;

混合浆液同步进行单级水洗和单级固液分离,控制用水量与原焚烧飞灰或烧结灰的质量比为1:1,水洗时间为2h,水洗30min时检测电导率数据(参见表1),得到固相物和滤液;其中,固相物中氯离子含量为0.60wt%。

固相物经热处理得到干化物,该干化物可作为冶金厂中的冶金原料的添加物或者水泥厂中的建材原料的添加物使用,比如水泥的制备过程中干化物代替部分水泥等。

滤液经结晶分盐后得到工业盐和回用水,其中工业盐比如氯化钠副产品和氯化钾副产品等,回用水可在湿磨法制浆以及单级高效水洗过程中使用。

对比例

本对比例中采用的飞灰同样选自某电厂飞灰,使用电位滴定仪测得氯离子含量17~19wt%;

本实施例中的焚烧飞灰的无害化处理工艺,包括以下步骤:

将焚烧飞灰与水按照质量比为3:1配料,然后采用常规搅拌30min,控制搅拌速度为1500转/分钟,制得混合浆液,此过程中,焚烧飞灰的平均粒径为7.9μm;

混合浆液同步进行单级水洗和单级固液分离,控制用水量与原焚烧飞灰或烧结灰的质量比为1:1,水洗时间为2h,在此过程中,实时检测电导率数据(参见表1和图1),得到固相物和滤液;其中采用电位测定仪测得固相物中氯离子含量为0.86wt%。

固相物经热处理得到干化物,该干化物可作为冶金厂中的冶金原料的添加物或者水泥厂中的建材原料的添加物使用,比如水泥的制备过程中干化物代替部分水泥等。

滤液经结晶分盐后得到工业盐和回用水,其中工业盐比如氯化钠副产品和氯化钾副产品等,回用水可在湿磨法制浆以及单级高效水洗过程中使用。

表1单级高效水洗过程中电导率(ms/cm)

结合实施例1~3、对比例和表1中电导率数据可知,实施例3中焚烧飞灰的粒径明显低于实施例1和实施例2,另外水洗相同时间后,实施例3中水洗溶液的电导率明显高于实施例1和实施例2中水洗溶液的电导率;对比例中常规搅拌后的焚烧飞灰,其粒径明显高于实施例1~3中焚烧飞灰的粒径,而且水洗相同时间后,水洗溶液的电导率明显低于实施例1~3中水洗溶液的电导率;由此可见,采用湿磨法研磨处理垃圾焚烧飞灰使之成为均匀超细粉体,效果优于常规搅拌,实现了水洗后垃圾焚烧飞灰或烧结灰泥饼中的氯离子更低、更稳定,飞灰粒径更均匀。

本发明的焚烧飞灰或烧结灰的预处理方法,采用湿磨法将焚烧飞灰或烧结灰研磨至超级粉体,目的是细化焚烧飞灰或烧结灰的颗粒,使之粒径大小均匀,增大焚烧飞灰或烧结灰颗粒粒径的表面积,让细化后的焚烧飞灰或烧结灰尽可能多的与水接触,使飞灰颗粒中的氯更充分溶解到水中,从而加快焚烧飞灰或烧结灰中可溶性氯离子的溶解速度和溶解率,以及将焚烧飞灰或烧结灰中的难溶性氯离子尽可能地溶解出来;该焚烧飞灰或烧结灰的无害化处理工艺中,将经湿磨法处理的焚烧飞灰或烧结灰,再通过单级高效水洗将固相物中的氯离子降低至1.0wt%以下,之后单级高效水洗得到的滤液经水处理、分盐,固相物经热处理后可作为建材原料添加物使用,从而实现飞灰中可溶性盐的资源化利用;该焚烧飞灰或烧结灰的预处理方法及焚烧飞灰或烧结灰的无害化处理工艺,整个工艺具有操作简单、处理效率高、耗时少、通用性强、消耗成本低等特点;该焚烧飞灰或烧结灰的预处理方法及焚烧飞灰或烧结灰的无害化处理工艺,采用湿磨法处置垃圾焚烧飞灰或烧结灰使之成为均匀超细粉体,效果优于常规搅拌,实现了水洗后垃圾焚烧飞灰或烧结灰泥饼中的氯离子更低、更稳定,飞灰粒径更均匀。

综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种焚烧飞灰或烧结灰的预处理方法及无害化处理工艺

- 一种焚烧飞灰无害化水洗预处理方法