一种耦合反应精馏制备丙交酯的方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明属于丙交酯领域,具体涉及一种耦合反应精馏制备丙交酯的方法。

背景技术

聚乳酸(PLA)也被称为聚丙交酯,是一种以可再生的植物资源为原料经过化学合成制备的典型可生物降解高分子材料。近年来,PLA全球市场需求增加迅猛,预计未来几年需求量将以每3-5年翻一番的速度增加,并预计将会长期处于供不应求的情况。全球禁塑和垃圾分类为可降解塑料带来了巨大潜在市场,特别是一次性塑料制品。

目前,PLA的工业生产一般采用丙交酯开环聚合法,丙交酯作为合成PLA的关键中间体,其合成工艺和关键设备是业内研究的重点方向。目前工业上合成丙交酯一般采用乳酸两步法,即乳酸首先发生聚合得到一定分子量的乳酸低聚物,然后该乳酸低聚物在催化剂存在下进行裂解、环化反应获得粗丙交酯,粗丙交酯经提纯获得合格的丙交酯产品,乳酸经预聚和解聚的方法(即乳酸两步法工艺)是业内已经公知的技术,如US1095205(1914),US2668162(1954),US4835293(1989),US4797468(1989),US5053522(1991),US5247058(1993),WO9509879A1(1995),CN11122559A(1995),EP98203427.4(1998),US6005067A(1999),CN1688569A,(2003)CN105814110(2014)等公开的技术。

但是现有公开的已知技术,仍存在流程复杂,设备多投资大等问题,拉高了丙交酯的生产成本。如CN101096413A中公开的流程中,乳酸预聚和乳酸低聚物解聚过程就包括5台反应釜,4套精馏塔以及附属必要的装置共27台主要设备,设备数量多、流程复杂。已经公开的乳酸两步法合成丙交酯的技术中,如CN11122559A中公开,预聚反应一般在减压且约160℃至180℃的温度下进行,解聚反应一般在180℃至230℃的温度下且不高于20mmHg的压力下进行。EP2607399A1中公开,预聚温度一般优选在140-170℃,压力20-600mmHg,优选40-50mmHg。预聚温度一般不超过180℃是为了避免乳酸低聚物的大量解聚。以上公开的技术,预聚和解聚反应都需要在较高的温度、减压条件下进行,但解聚反应一般优选比预聚更高的温度、更低的压力下进行。截止目前,还未见到将预聚和解聚反应耦合的工艺公开。

综上,如何在现有技术基础上,进一步的简化流程和设备,降低生产成本是业内仍将继续面对的问题。

发明内容

本发明的目的在于提供一种耦合反应精馏制备丙交酯的方法。本发明通过将乳酸预聚和解聚反应耦合到相同的反应精馏塔中进行的工艺和装置,显著减少了设备数量,简化了工艺流程,降低了生产成本。

为达到以上发明目的,本发明的技术方案如下:

一种耦合反应精馏制备丙交酯的方法,所述方法包含如下步骤:

1)原料乳酸水溶液脱游离水,乳酸初步聚合获得乳酸低聚物P1;

2)P1进一步聚合获得解聚所需分子量的乳酸低聚物P2;

3)P2解聚获得丙交酯和解聚焦油;

其中,

所述步骤1)的原料乳酸脱游离水和乳酸初步聚合反应耦合在反应精馏塔I中进行;

所述步骤2)的乳酸进一步聚合反应和步骤3)的乳酸低聚物的解聚反应耦合在反应精馏塔II中进行。

本发明中,所述步骤1)中P1的重均分子量Mw控制为200-800,优选Mw控制为300-500。

本发明中,所述步骤1)中的反应精馏塔I从上到下分别设置精馏段A和乳酸初步聚合段;优选地,所述精馏段A是填料塔或板式塔;优选地,所述乳酸初步聚合段为板式塔;优选地,反应精馏塔I的操作压力为1~50kPaA,优选2~15kPaA;操作温度为0~170℃,优选40-150℃。

本发明中,所述步骤2)中P2的重均分子量Mw控制为500~5000,优选Mw控制为800-2500。

本发明中,所述步骤2)和步骤3)中的反应精馏塔II从上到下分别设置预聚段、部分解聚段、精馏段B和解聚段;优选地,所述预聚段,部分解聚段和解聚段采用板式塔;优选地,所述精馏段B是填料塔或板式塔,优选填料塔。

本发明中,侧线采出粗丙交酯产品,侧线采出位置在部分解聚段以下、精馏塔以上的位置。

本发明中,反应精馏塔II的操作压力为0.1~5kPaA,优选0.5~2kPaA;操作温度120-240℃,优选140-220℃;优选地,所述反应精馏塔II的温度高于反应精馏塔I,反应精馏塔II的压力低于反应精馏塔I。

本发明中,所述步骤3)中部分解聚反应中的乳酸低聚物P2的转化率不高于20%,优选不高于10%,更优选不高于5%;优选地,所述部分解聚反应的温度不超过190℃,优选170-190℃,更优选170-180℃。

本发明中,步骤1)-3)中所述乳酸是L乳酸和/或D乳酸,优选所述乳酸是手性的L乳酸和/或D乳酸。

本发明中,所述丙交酯是手性的L丙交酯和/或D丙交酯,或者是前述手性丙交酯的内消旋产物m-丙交酯,优选所述丙交酯是手性的L丙交酯和/或D丙交酯。

本发明的另一目的在于提供一种制备丙交酯的精馏装置。

一种制备丙交酯的精馏装置,该装置为所述的耦合反应精馏制备丙交酯的方法中采用的装置,该装置包含反应精馏塔I和反应精馏塔II。

现有已知的乳酸两步法工艺中,解聚反应一般在预聚反应更高的温度、更低的压力下进行,限制了两个工序更深度的耦合、集成。发明人发现,对两个工序的工艺条件做适当的调整,并结合设备上的创新,是可以实现上述两个反应集成、耦合到相同工序中的,从而达到显著简化流程的目的。

预聚反应的原料是乳酸水溶液,如果在初始阶段就采用和解聚反应相同的高度、低压条件,则势必造成原料的大量气化和损失。因此研究者设计将预聚反应分为两个阶段,第一阶段,乳酸进行初步的聚合,是分子量Mw达到200-800,优选300-500,然后所述分子量300-500进入第二阶段继续预聚反应,此时采用更高的温度、更低的压力,原料的气化、损失就可以得到显著的控制,从而可以和典型的解聚反应的条件相适应。

本发明公开的技术中,最关键是在于将乳酸第二阶段预聚和解聚反应耦合、集成到反应精馏塔II中进行,并且通过在反应精馏塔II中从上到下依次设置预聚段,部分解聚段、精馏段和解聚段,并且在精馏段和解聚段之间通过侧线采出作为粗丙交酯产品。预聚段使从反应精馏塔I来的分子量Mw=300-500的预聚物在140-170℃下继续聚合,最终得到分子量Mw=800-2500的解聚需要的预聚物。该预聚物进行部分解聚段,在塔盘上的换热管控制下温度提高到180-190℃,控制塔盘的持液量以控制部分解聚段的反应停留时间,以达到脱除预聚物中乳酸以及2~5聚乳酸低聚物的目的,并保证乳酸低聚物的转化率不高于20%,优选不高于10%,更优选不高于5%,以最大限度地保证解聚反应的高收率。部分解聚段的液相继续向下,与从解聚段来的气相在精馏段相遇并充分的传热、传质,将解聚气相产物中的重组分如2~5聚乳酸低聚物脱除到液相中,回流到解聚段继续参加反应增加收率,并显著地降低气相流股中的乳酸低聚物。同时,侧线采出,特别是优选液相侧线采出粗丙交酯产品,将进一步减少粗丙交酯产品中的乳酸含量,减少下游丙交酯精制工序的难度,显著的降低能耗的生产成本。

优选地,为了更好地实现耦合反应精馏的工艺,如所述反应精馏塔I和反应精馏塔II的初步聚合段、预聚段、部分解聚段和解聚段采用板式塔时,所述板式塔从受液盘到降液管之间的方向设置n个相互平行的条形气体通道,其中n>2,气相不经过塔盘上的液层;所述条形气相通道之间围成的通道为液相通道;所述液相通道设置垂直于条形气相通道,高低交替设置的液相导流板;所述塔盘上液相内设置有加热管道。所述的板式反应精馏塔盘结构如附图3~4所示。

为了进一步简化设备,本发明中优选采用设备高度/设备长度<1的设备,即一般业内所谓的卧式设备,即所述的预聚段,部分解聚段和解聚段采用签署的卧式设备,所述卧式设备设置水平放置的多级的塔盘,塔盘从受液盘到降液管之间的方向设置n个(n>2)相互平行的条形气体通道,气相不经过塔盘上的液层;所述条形气相通道之间围成的通道为液相通道;所述液相通道设置垂直于条形气相通道,高低交替设置的液相导流板;所述塔盘上液相内设置有加热管道。上述的卧式反应精馏设备示意图如附图5和6所示。

在更优选的具体实施方案中,本发明不排除在各反应步骤进行业内工艺技术人员不难理解的强化。如在反应精馏塔II后,串联停留时间更短、具备更强大传热传质能力的薄膜蒸发器来实现更优的解聚反应效果,如附图2所示。

本发明的又一目的在于提供一种丙交酯产品。

一种丙交酯产品,采用所述的耦合反应精馏制备丙交酯的方法制备获得,或采用所述的制备丙交酯的精馏装置制备获得。

本发明中所述压力均为绝对压力。

本发明中如无特别说明,所述%均为wt%。

本发明的积极效果的特点和优势在于:

1)将原料乳酸脱游离水、乳酸初步聚合反应耦合到反应精馏塔I中发生,乳酸低聚反应、乳酸低聚物的部分解聚、精馏和解聚反应耦合到反应精馏塔II中发生,显著的简化了流程,减低了设备投资。

2)通过创新的反应精馏塔盘,可实现反应精馏塔内液相的平推流流动,在保证传热传质的基础上,可显著减少因液相返混造成的停留时间分布过宽等问题,可获得分子量分布更窄的乳酸低聚物,进而在解聚反应中获得更好的丙交酯收率和产品质量。

3)通过各反应、精馏段的设置和组合,同时侧线采出粗丙交酯,实现了原料的更高效利用,提高产品收率,并有效控制粗丙交酯产品中的乳酸和乳酸低聚物,降低下游分离提纯难度,可显著的降低生产总成本。

综上,相比于目前工业主流的已知技术,本发明中公开的工艺和装置,显著的降低了设备投资和生产成本,具备突出的经济性优势。

附图说明

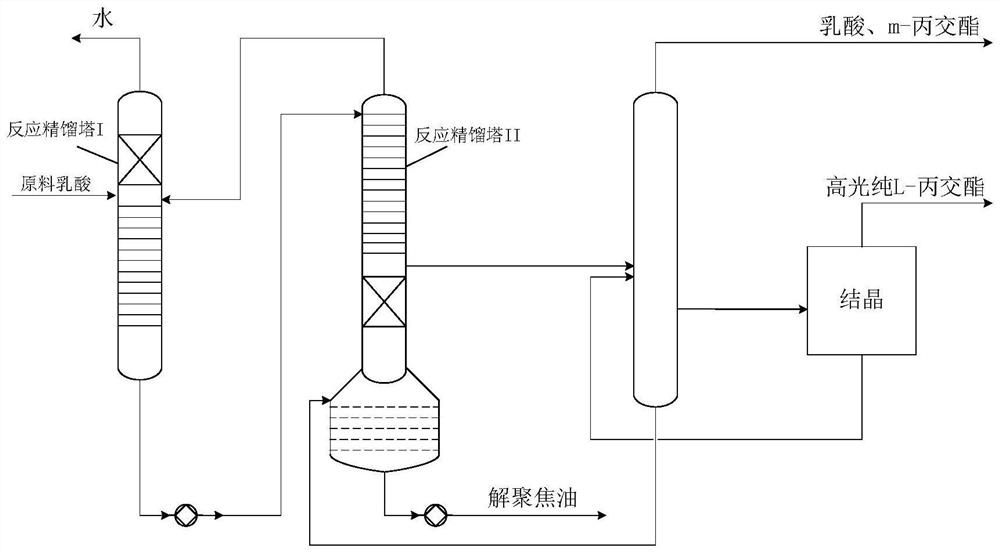

图1为本发明工艺流程示意图;

图2为强化解聚的耦合反应精馏酯丙交酯的工艺流程示意图;

图3为反应精馏塔盘水平视角结构示意图;

图4为反应精馏塔盘俯视视角结构示意图;

图5为卧式薄膜反应器水平视图;

图6为卧式薄膜反应器塔盘结构示意图。

具体实施方式

下面结合实施例进一步说明本发明的实施方案。但是本发明不限于所列出的实施例,还应包括在本发明所要求的权利范围内其它任何公知的改变。

原料信息:本发明中实施例采用的L乳酸原料来自江西武藏野公司,L乳酸化学纯度88%,光学纯度99.7%;催化剂辛酸亚锡来自阿拉丁试剂,纯度为98%。

表征设备:实施例中物质组成的定量检测采用GC,具体条件如下:

色谱柱及色谱条件

绘制各种组分的标准曲线,各组分的定量分析按如下公式进行:

将样品峰面积带入标准曲线公式计算出样品浓度。分析结果以mg/L为单位报告。采用外标曲线法对丙交酯异构体含量进行计算:

其中,

ω

A

m——称取样品质量,g

其中,

ω

A

m——称取样品质量,g

其中,

ω

A

m——称取样品质量,g。

实施例1

如图1所述的流程。反应精馏塔I塔径200mm,上部是1m高度的5*5mm的θ环填料,下部20块反应精馏塔盘,塔盘结构如图3~4所示,塔盘持液高度100mm,塔盘上布置有导热盘管,用导热油控温。反应精馏塔II塔径200mm,精馏段是1m高度的5*5mm的θ环填料,精馏上部设置25块反应精馏塔盘为预聚段(塔盘结构如图3~4所示),塔盘持液高度200mm,以及预聚段以下设置5块反应精馏塔盘为部分解聚段,塔盘上持液高度40mm,塔盘上布置有导热盘管,用导热油控温。填料段以上、部分解聚段塔盘以下的位置侧线采出口。解聚段采用如附图5所示卧式反应精馏塔盘,反应器直径1.6m,长度3m,设置5层塔盘,板间距200mm,塔盘堰高20mm,设置4排30*600mm的矩形气相通道,10根

操作条件:反应精馏塔I压力15kPa,塔顶温度40℃,塔盘上温度通道导热油温度控制,从上部10块塔盘温度为130℃,下部10块塔盘温度为140℃,塔釜再沸器温度150℃;回流比1:1。反应精馏塔I进料40kg/h。

反应精馏塔II压力2kPa,塔顶温度120℃,塔盘上温度通道导热油温度控制,从上到下都控制为150℃,部分解聚段温度180℃;回流比0.25:1。解聚段1~6每层的液相温度控制为220℃,催化剂辛酸亚锡的浓度为0.3%。

反应结果:反应精馏塔I塔釜液乳酸低聚物Mw=250,反应精馏塔II预聚反应段出口的液相中乳酸低聚物Mw=800,部分解聚段的转化率5%。解聚反应收率65.0%,粗丙交酯光学纯度97.2%,乳酸含量0.66%,乳酸2~5聚产物总含量1.28%。

对比例1

与实施例1比较,不同在于预聚反应采用传统工艺已知的搅拌釜反应器以及解聚反应采用传统已知的降膜反应器。

试验条件:预聚采用间歇搅拌釜,乳酸为原料,控制体系压力为2.5kPa,反应温度逐渐升高到150℃,并保温2h,反应产物乳酸低聚物Mw=800。解聚采用实施例1相同的不锈钢管式降膜蒸发器,32*2mm,长度6.0m,3根换热管,有效换热面积1.6m

试验结果:

解聚的转化率53.9%,粗丙交酯光学纯度97.1%,乳酸含量4.37%,乳酸2~5聚产物总含量6.2%。

对比实施例1和对比例1的结果可以看出,采用本发明中的耦合反应精馏技术和反应器,可以获得和传统的釜式预聚、降膜解聚相近或更高的收率,同时可以显著的降低粗产品中游离乳酸以及乳酸低聚物的含量。

实施例2

采用如附图2所述的流程和装置,其他设备和实施例1相同,仅在反应精馏塔II塔釜处串联一台刮板薄膜蒸发器(美国POPE公司,刮板直径4英寸)。

操作条件:其他条件和实施例3相同,解聚段1~6每层的液相温度控制为210℃,刮板蒸发器热油温度215℃,刮板转速300转/分钟。

反应结果:反应精馏塔I塔釜液乳酸低聚物P1的Mw=252,反应精馏塔II预聚反应段出口的液相中乳酸低聚物P2的Mw=806,解聚段反应转化率50%,刮板薄膜反应器转化率15%,总转化率65%,粗丙交酯光学纯度97.6%,乳酸含量0.61%,乳酸2~5聚产物总含量1.04%。

对比实施例2和实施例1的反应结果,在本实施例中公开的强化反应工艺,可以在较优的反应结果基础上,进一步的地改善提高产品光学纯度。

实施例3

采用和实施例1相同的装置。

操作条件:反应精馏塔I压力为常压,塔顶温度100℃,塔盘上温度通道导热油温度控制,从上部10块塔盘温度为150℃,下部10块塔盘温度为160℃,塔釜再沸器温度170℃;回流比1:1。反应精馏塔I进料20kg/h。反应精馏塔II压力1kPa,塔顶温度120℃,塔盘上温度通道导热油温度控制,从上到下都控制为170℃,部分解聚段温度180℃;回流比0.25:1。解聚段采用如附图5所示卧式反应精馏塔盘,反应器直径1.6m,长度3m,设置5层塔盘,板间距200mm,塔盘堰高20mm,设置4排30*600mm的矩形气相通道,10根

反应结果:反应精馏塔I塔釜液乳酸低聚物Mw=500,反应精馏塔II预聚反应段出口的液相中乳酸低聚物Mw=2500,部分解聚段转化率10%。解聚的转化率64.9%,粗丙交酯光学纯度96.3%,乳酸含量0.56%,乳酸2~5聚产物总含量1.24%。

实施例4

采用如附图2所述的流程和装置,其他设备和实施例3相同,仅在反应精馏塔II塔釜处串联一台刮板薄膜蒸发器(美国POPE公司,刮板直径4英寸)。

操作条件:其他条件和实施例3相同,解聚段1~6每层的液相温度控制为220℃,刮板蒸发器热油温度240℃,刮板转速300转/分钟。

反应结果:反应精馏塔I塔釜液乳酸低聚物P1的Mw=510,反应精馏塔II预聚反应段出口的液相中乳酸低聚物P2的Mw=2505,解聚段的转化率49%,刮板薄膜蒸发器转化率14%,总转化率63%,粗丙交酯光学纯度96.5%,乳酸含量0.50%,乳酸2~5聚产物总含量1.20%。

对比实施例4和实施例3的反应结果,在本实施例中公开的强化反应工艺,可以在较优的反应结果基础上,进一步的改善提高产品光学纯度。

对比例2

与实施例3比较,不同在于预聚反应采用传统工艺已知的搅拌釜反应器以及解聚反应采用传统已知的降膜反应器。

试验条件:预聚采用间歇搅拌釜同对比例1,乳酸为原料,控制体系压力为2.0kPa,反应温度逐渐升高的170℃,并保温3h,反应产物乳酸低聚物Mw=2500。解聚采用实施例1相同的不锈钢管式降膜蒸发器,32*2mm,长度6m,3根换热管,有效换热面积1.6m

试验结果:

解聚的转化率46.2%,粗丙交酯光学纯度96.2%,乳酸含量4.29%,乳酸2~5聚产物总含量5.6%。

对比实施例2和对比例3的结果可以看出,采用本发明中的耦合反应精馏技术和反应器,可以获得和传统的釜式预聚、降膜解聚相近或更高的收率,同时可以显著的降低粗产品中游离乳酸以及乳酸低聚物的含量。

通过上述实施例和对比例的比较可以发现,采用本发明中公开的方法和设备,可以显著的减少设备数量,简化流程,并且可以获得和传统流程相近、甚至更高的反应收率。另外,还可以获得更低的游离乳酸和乳酸低聚物,降低丙交酯产品的后继精制难度。

- 一种耦合反应精馏制备丙交酯的方法

- 一种由乳酸制备丙交酯的催化剂及由乳酸制备丙交酯的方法