一种高效钢管片点焊治具

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及隧道技术领域,特指一种高效钢管片点焊治具。

背景技术

工程开挖大直径隧道时,由于地质条件及隧道可靠性要求,遂采用钢管片进行全端面支护;如图1-3所示,钢管片1包括框体;所述框体由两侧板11和两端板12组成;所述框体1上端设置有盖板13;所述框体1内设置有若干横向隔板16和纵向隔板15;所述横向隔板16和纵向隔板15的截面均呈倒立的T形;目前钢管片在生产过程中,大多采用人工拼焊的方法,这种方法不仅费时费力,工作效率低,且存在横向隔板和纵向隔板定位精度不足的问题;虽然市场上也出现了拼焊工装,如现有技术202010953513.X公开的一种大直径钢管片拼焊方法,虽然能降低焊接难度,提高焊缝质量,但结构复杂,操作繁琐,不仅增加了拼焊工装的制造成本,且降低了钢管片的拼焊效率。

发明内容

本发明目的是为了克服现有技术的不足而提供一种高效钢管片点焊治具。

为达到上述目的,本发明采用的技术方案是:一种高效钢管片点焊治具,包含底座、两块侧连接板和两块端连接板;所述底座的顶部设置有多块呈拱形的支撑板;多块所述支撑板沿底座的宽度方向均匀间隔放置,且其中处于外侧的两块支撑板分别位于底座顶部的两侧边沿;多块所述支撑板顶部的同一侧均设置有定位条;每根所述定位条上均设置有多个沿底座长度方向均匀间隔放置的定位槽;两块所述侧连接板均呈拱形,且分别设置在底座顶部的两侧;两块所述端连接板分别设置在底座顶部的两端,并沿支撑板的轴线径向放置,并且分别与多块支撑板的两端连接。

优选的,两块所述侧连接板上均设置有多个沿底座长度方向均匀间隔放置的第一连接孔;两块所述端连接板上均设置有多个沿底座宽度方向均匀间隔放置的第二连接孔。

优选的,两块所述侧连接板和两块所述端连接板的外侧面均设置有纵横交错放置的加强筋。

优选的,两块所述侧连接板均通过铰链组件与底座两侧铰接。

优选的,两块所述端连接板的顶部设置有沿底座宽度方向放置的限位条;所述限位条设置在连接板顶部的内侧边沿。

优选的,所述支撑板的截面呈T形。

优选的,所述底座上在相邻支撑板之间均设置有多块沿底座长度方向均匀间隔放置的加强板。

优选的,多块所述加强板沿支撑板的轴线径向放置。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

本发明通过两块侧连接板和两块端连接板能对钢管片的框体进行定位,通过定位条能对纵向隔板进行定位,通过定位槽能对横向隔板进行定位,不仅大大提高了钢管片的拼焊效率,且保证了钢管片的形状及位置精度,并且与现有拼接工装相比,具有结构简单、操作方便、制造成本低等优点。

附图说明

下面结合附图对本发明技术方案作进一步说明:

附图1为钢管片的结构示意图;

附图2为钢管片去除盖板后的结构示意图;

附图3为图2中A处局部放大图;

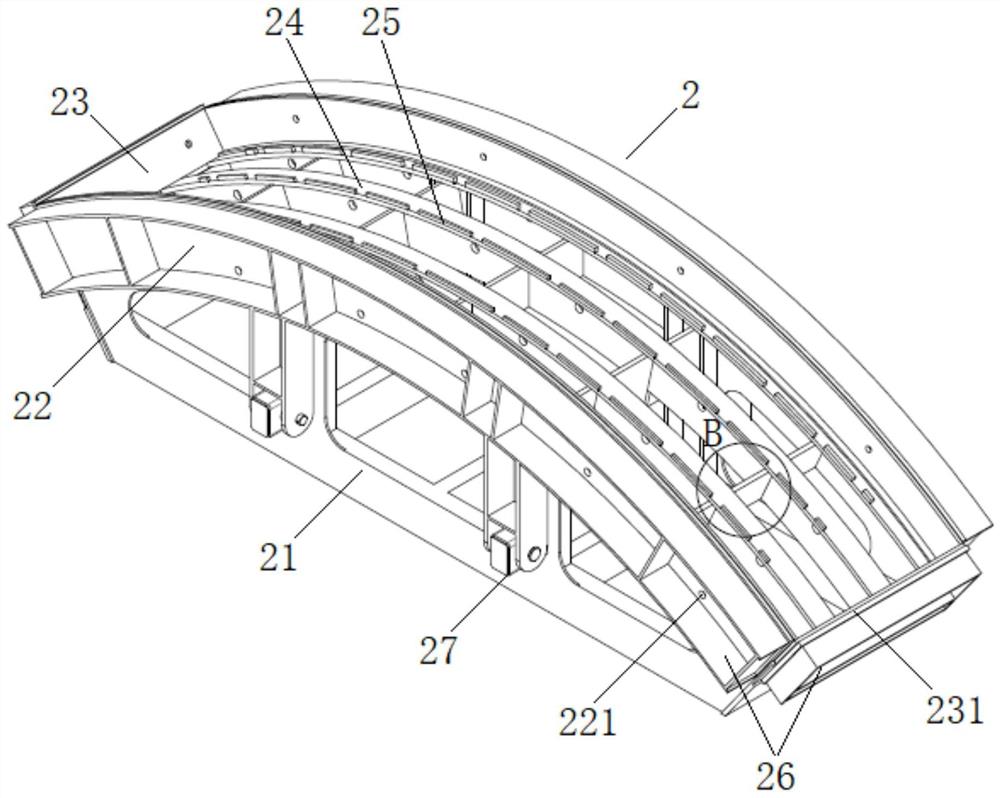

附图4为本发明所述的高效钢管片点焊治具的结构示意图;

附图5为图4中B处局部放大图;

附图6为本发明安装框体以及若干横向隔板和纵向隔板后的结构示意图;

附图7为图6中C处局部放大图;;

附图8为本发明将钢管片拼焊后的结构示意图。

其中:1、钢管片;11、侧板;12、端板;13、盖板;14、通孔;15、纵向隔板;16、横向隔板;2、点焊治具;21、底座;22、侧连接板;221、第一连接孔;23、端连接板;231、限位条;24、支撑板;25、定位条;251、定位槽;26、加强筋;27、铰链组件;28、加强板。

具体实施方式

下面结合附图及具体实施例对本发明作进一步的详细说明。

附图4-8为本发明所述的高效钢管片点焊治具,包含底座21、两块侧连接板22和两块端连接板23;所述底座21的顶部设置有多块呈拱形的支撑板24;多块所述支撑板24沿底座21的宽度方向均匀间隔放置,且其中处于外侧的两块支撑板24分别位于底座21顶部的两侧边沿;多块所述支撑板24顶部的同一侧均设置有定位条25;每根所述定位条25上均设置有多个沿底座21长度方向均匀间隔放置的定位槽251;两块所述侧连接板22均呈拱形,且分别设置在底座21顶部的两侧;两块所述端连接板23分别设置在底座21顶部的两端,并沿支撑板24的轴线径向放置,并且分别与多块支撑板24的两端连接;工作时:先将框体的两块端板12置于支撑板24上,并分别与两块端连接板23贴合;再将框体的两块侧板11分别置于处于外侧的两块支撑板24上,并分别与两块侧连接板22贴合,同时侧板11的两端还分别与两块端板12贴合,从而形成钢管片1的框体;然后将多块纵向隔板15分别置于剩余的支撑板24上,且一侧紧贴定位条25,并且两端还分别与两块端板12贴合,从而对纵向隔板15进行定位,由于纵向隔板15的截面呈倒立的T形,所以不会侧倒;接着将若干横向隔板16置于相邻的纵向隔板15之间,且底部插入定位槽251内,从而对横向隔板16进行定位,由于横向隔板16的截面也呈倒立的T形,所以也不会侧倒;然后通过点焊设备进行点焊,使其框体和若干横向隔板16和纵向隔板15进行固定;接着盖上盖板13,再通过点焊设备进行点焊,最终形成钢管片1;本发明所述的高效钢管片点焊治具2不仅大大提高了钢管片1的拼焊效率,且保证了钢管片1的形状及位置精度,并且与现有拼接工装相比,具有结构简单、操作方便、制造成本低等优点。

进一步,两块所述侧连接板22上均设置有多个沿底座21长度方向均匀间隔放置的第一连接孔221;两块所述端连接板23上均设置有多个沿底座21宽度方向均匀间隔放置的第二连接孔;当框体的两块端板12分别与两块端连接板23贴合后,可通过螺栓组件穿过第二连接孔和端板12上的通孔14,将端板12牢牢固定在端连接板23上;同理,当框体的两块侧板11分别与两块侧连接板22贴合后,可通过螺栓组件穿过第一连接孔221和侧板11上的通孔14,将孔板牢牢固定在孔连接板上,不仅能避免端板12和侧板11发生侧倒等情况,且能进一步保证钢管片1的形状精度。

进一步,两块所述侧连接板22和两块所述端连接板23的外侧面均设置有纵横交错放置的加强筋26,起支撑和强化作用。

进一步,两块所述侧连接板22均通过铰链组件27与底座21两侧铰接;当钢管片1拼焊完成后,可将两块侧连接板22向外转动,便于将钢管片1取出。

进一步,两块所述端连接板23的顶部设置有沿底座21宽度方向放置的限位条231;所述限位条231设置在连接板顶部的内侧边沿;由于盖上盖板13后还要进行点焊固定,所以两块侧连接板22和两块端连接板23的上端面略低于两块侧板11和两块端板12的上端面,但钢管片1呈拱形,盖上盖板13后容易往两端滑,通过增加限位条231,可有效对盖板13进行定位,进一步提高工作效率。

进一步,所述支撑板24的截面呈T形,可提高承载能力。

进一步,所述底座21上在相邻支撑板24之间均设置有多块沿底座21长度方向均匀间隔放置的加强板28;通过增加加强板28,可起到加强作用,防止支撑板24发生变形,从而提高钢管片1内若干横向隔板16和纵向隔板15的位置精度。

进一步,多块所述加强板28沿支撑板24的轴线径向放置;由于钢管片1呈拱形,这个受力更好。

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

- 一种高效钢管片点焊治具

- 一种高效钢管片点焊治具