一种粉末冶金摩擦材料的制备方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于粉末冶金材料技术领域,尤其涉及一种粉末冶金摩擦材料的制备方法。

背景技术

目前,传统粉末冶金摩擦材料是以铜及其合金为基体,同时添加摩擦组元和润滑组元,采用粉末冶金技术制备而成的复合材料。和半金属摩擦材料相比,该摩擦材料具有耐热性好、机械强度高、摩擦磨损性能稳定等优点,因而在汽车、船舶、工程机械等领域被广泛应用。但是随着装备向高速、重载方向的发展,传统的粉末冶金摩擦材料在使用过程中,磨损严重,耐热性能不足,已经不能满足当代社会对于摩擦材料综合性能的要求。因此,亟需一种新的粉末冶金摩擦材料。

通过上述分析,现有技术存在的问题及缺陷为:传统的粉末冶金摩擦材料在使用过程中,磨损严重,耐热性能不足。

发明内容

针对现有技术存在的问题,本发明提供了一种粉末冶金摩擦材料的制备方法。

本发明是这样实现的,一种粉末冶金摩擦材料的制备方法,所述粉末冶金摩擦材料的制备方法包括以下步骤:

步骤一,使用硅酸盐溶液进行纳米二氧化硅的制备,将纳米二氧化硅进行充分研磨,对研磨物进行过筛,筛下物为纳米二氧化硅粉末;按照质量份数对粉末冶金摩擦材料原料进行称取,称取粉末状原料铜30~40份、铁20~30份、纳米二氧化硅12~20份、氧化锆8~15份、二硫化钼6~12份、碳化硅5~7份,以及称取石墨3~5份;

步骤二,采用改性Hummer法对石墨进行处理,进行氧化石墨烯的制备,对制备的氧化石墨进行粉碎,过筛,得到粒径<0.1mm的氧化石墨烯粉末;将纳米二氧化硅粉末与氧化石墨烯粉末置于反应容器中,向反应容器中加入去离子水,并对反应容器进行振荡,振荡均匀后进行超声分散,设定超声分散的频率为 50~55kHz、超声时间为8~20min,得到均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液;

步骤三,采用表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液进行石墨烯-纳米二氧化硅混合材料的制备;将石墨烯-纳米二氧化硅混合材料与铜粉、碳化硅粉进行混合,搅拌均匀后置于球磨装置中进行球磨,得到第一混合料;

步骤四,将第一混合料与铁粉进行混合,置于反应釜中,设定升温速率为 30℃/min进行升温,升温至300℃,进行20~30min保温;设定升温速率为50℃/min 进行再次升温,升温至450℃,进行1~2h保温;保温结束后,设定降温速率为100℃ /min进行快速降温,直至反应釜内温度降为室温,打开反应釜,取出产物,即第二混合料;

步骤五,将氧化锆粉以及二硫化钼粉与所述第二混合料进行混合,置于通过混料机中,向混料机中加入煤油,设定搅拌速率为40~80r/min、搅拌时间为 30~50min进行搅拌,搅拌至煤油与固态物质完全融合,无分层出现,得到第三混合料;

步骤六,将第三混合料进行压制,采用模压成型,将第三混合料置于 400~600MPa环境下保压3~5min进行压制成型,得到压坯;将压坯在还原性气氛或惰性气氛下进行加压、高温烧结,与支撑钢背产生冶金结合,固定于支撑钢背上;将压坯固定在支撑钢背上,并置于3~6MPa条件下的还原性气氛或惰性气氛氛围中,由常温升温至820~950℃,施加压力为2~4MPa,进行3~5h烧结,冷却,得到粉末冶金摩擦材料。

进一步,步骤一中,所述使用硅酸盐溶液进行纳米二氧化硅的制备,包括:

(1)在搅拌及超声波作用的条件下,向浓度为2~5mol/L的硅酸盐溶液中,滴加0.1~2mol/L浓度的无机酸,反应30~50min,得到白色或透明的硅酸溶胶;

(2)将白色或透明的硅酸溶胶,在60~120℃条件下干燥12~24h,得到白色硅酸凝胶;将白色硅酸凝胶与2~4倍体积的水混合,球磨20~30min;

(3)用水洗涤球磨后的硅酸凝胶至洗出液为中性或无酸根离子检出、减压过滤或离心分离,即得到白色硅酸凝胶;

(4)将白色硅酸凝胶固体在400~500℃条件下热分解,即可得到白色纳米二氧化硅粉末。

进一步,步骤(1)中,所述硅酸溶胶的制备过程中,控制反应体系的pH值为5.5~9.5、反应温度25~65℃。

进一步,所述制备得到的白色纳米二氧化硅的粒径≤30nm。

进一步,步骤一中,所述石墨由鳞片石墨和粒状石墨组成,其质量比为1: 1~3。

进一步,步骤二中,所述采用改性Hummer法对石墨进行处理,进行氧化石墨烯的制备,包括:

(1)将石墨进行研磨,得到石墨粉末;

(2)向反应容器内加入浓硫酸、硝酸钠、石墨粉,设定温度为0~5℃对反应容器内物质进行搅拌;

(3)向反应容器内加入高锰酸钾,升温至80~100℃进行反应;

(4)向反应容器内依次加入双氧水、盐酸溶液,搅拌、震荡,析出沉淀物;

(5)对沉淀物进行洗涤、干燥,得到片状石墨烯。

进一步,步骤(5)中,所述干燥的温度为55~70℃,干燥时间为30~40min。

进一步,步骤三中,所述采用表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液进行石墨烯-纳米二氧化硅混合材料的制备,包括:

(1)将表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液置于反应容器内并进行加热;

(2)反应容器内温度升至80℃时停止加热,进行氢氧化钠溶液的添加,搅拌均匀;

(3)设定保温温度为70~80℃对反应容器进行保温;

(4)保温结束后将反应容器内物质进行离心,收集固态物质;

(5)对固态物质进行洗涤、烘干,得到石墨烯-纳米二氧化硅混合材料。

进一步,步骤三中,所述置于球磨装置中进行球磨,包括:

(1)将石墨烯-纳米二氧化硅混合材料、铜粉、碳化硅粉的混合料置于球磨装置中;

(2)选择锆石作为球磨介质,向球磨装置中加入质量浓度为75%的乙醇;

(3)开启球磨装置,设定球磨转速为100~200r/min对装置内的混合物进行球磨处理;

(4)球磨结束后,收集球磨产物,将球磨产物置于煎锅上进行加热,直至挥发气体无刺激性气味。

本发明的另一目的在于提供一种应用所述的粉末冶金摩擦材料的制备方法制备得到的粉末冶金摩擦材料,所述粉末冶金摩擦材料按质量份数计,由铜 30~40份、铁20~30份、纳米二氧化硅12~20份、氧化锆8~15份、二硫化钼6~12 份、碳化硅5~7份、石墨3~5份组成。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明制备得到的粉末冶金摩擦材料,采用氧化锆、纳米二氧化硅、碳化硅作为摩擦组元提供稳定的摩擦系数;其中,碳化硅化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好。与传统的石棉树脂或金属摩擦材料相比,本发明制备的粉末冶金摩擦材料摩擦系数高,摩擦系数随温度、压力和速度的变化而产生的变化小,耐高温、磨损小、寿命长;同时能够获得良好的物理力学性能和稳定的摩擦磨损性能。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

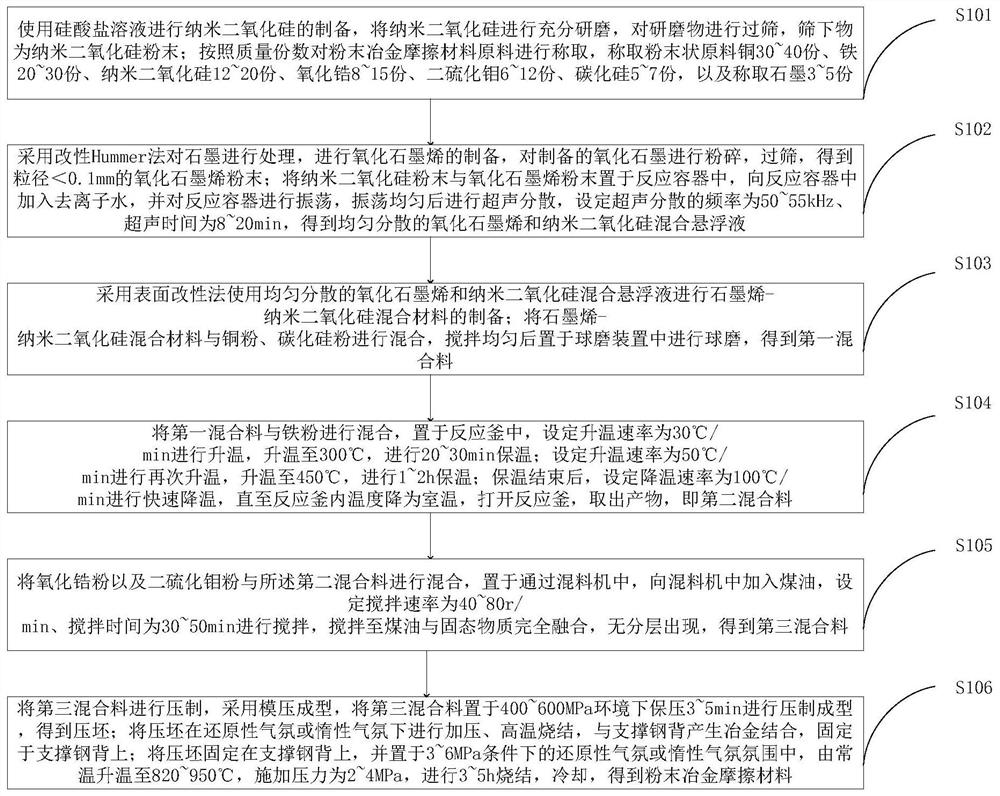

图1是本发明实施例提供的粉末冶金摩擦材料的制备方法流程图。

图2是本发明实施例提供的使用硅酸盐溶液进行纳米二氧化硅的制备流程图。

图3是本发明实施例提供的采用改性Hummer法对石墨进行处理,进行氧化石墨烯的制备流程图。

图4是本发明实施例提供的采用表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液进行石墨烯-纳米二氧化硅混合材料的制备流程图。

图5是本发明实施例提供的置于球磨装置中进行球磨流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种粉末冶金摩擦材料的制备方法,下面结合附图对本发明作详细的描述。

如图1所示,本发明实施例提供的粉末冶金摩擦材料的制备方法包括以下步骤:

S101,使用硅酸盐溶液进行纳米二氧化硅的制备,将纳米二氧化硅进行充分研磨,对研磨物进行过筛,筛下物为纳米二氧化硅粉末;按照质量份数对粉末冶金摩擦材料原料进行称取,称取粉末状原料铜30~40份、铁20~30份、纳米二氧化硅12~20份、氧化锆8~15份、二硫化钼6~12份、碳化硅5~7份,以及称取石墨3~5份;

S102,采用改性Hummer法对石墨进行处理,进行氧化石墨烯的制备,对制备的氧化石墨进行粉碎,过筛,得到粒径<0.1mm的氧化石墨烯粉末;将纳米二氧化硅粉末与氧化石墨烯粉末置于反应容器中,向反应容器中加入去离子水,并对反应容器进行振荡,振荡均匀后进行超声分散,设定超声分散的频率为 50~55kHz、超声时间为8~20min,得到均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液;

S103,采用表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液进行石墨烯-纳米二氧化硅混合材料的制备;将石墨烯-纳米二氧化硅混合材料与铜粉、碳化硅粉进行混合,搅拌均匀后置于球磨装置中进行球磨,得到第一混合料;

S104,将第一混合料与铁粉进行混合,置于反应釜中,设定升温速率为30℃ /min进行升温,升温至300℃,进行20~30min保温;设定升温速率为50℃/min进行再次升温,升温至450℃,进行1~2h保温;保温结束后,设定降温速率为100℃ /min进行快速降温,直至反应釜内温度降为室温,打开反应釜,取出产物,即第二混合料;

S105,将氧化锆粉以及二硫化钼粉与所述第二混合料进行混合,置于通过混料机中,向混料机中加入煤油,设定搅拌速率为40~80r/min、搅拌时间为 30~50min进行搅拌,搅拌至煤油与固态物质完全融合,无分层出现,得到第三混合料;

S106,将第三混合料进行压制,采用模压成型,将第三混合料置于 400~600MPa环境下保压3~5min进行压制成型,得到压坯;将压坯在还原性气氛或惰性气氛下进行加压、高温烧结,与支撑钢背产生冶金结合,固定于支撑钢背上;将压坯固定在支撑钢背上,并置于3~6MPa条件下的还原性气氛或惰性气氛氛围中,由常温升温至820~950℃,施加压力为2~4MPa,进行3~5h烧结,冷却,得到粉末冶金摩擦材料。

如图2所示,步骤S101中,本发明实施例提供的使用硅酸盐溶液进行纳米二氧化硅的制备,包括:

S201,在搅拌及超声波作用的条件下,向浓度为2~5mol/L的硅酸盐溶液中,滴加0.1~2mol/L浓度的无机酸,反应30~50min,得到白色或透明的硅酸溶胶;

S202,将白色或透明的硅酸溶胶,在60~120℃条件下干燥12~24h,得到白色硅酸凝胶;将白色硅酸凝胶与2~4倍体积的水混合,球磨20~30min;

S203,用水洗涤球磨后的硅酸凝胶至洗出液为中性或无酸根离子检出、减压过滤或离心分离,即得到白色硅酸凝胶;

S204,将白色硅酸凝胶固体在400~500℃条件下热分解,即可得到白色纳米二氧化硅粉末。

步骤S201中,本发明实施例提供的硅酸溶胶的制备过程中,控制反应体系的pH值为5.5~9.5、反应温度25~65℃。

本发明实施例提供的制备得到的白色纳米二氧化硅的粒径≤30nm。

步骤S101中,本发明实施例提供的石墨由鳞片石墨和粒状石墨组成,其质量比为1:1~3。

如图3所示,步骤S102中,本发明实施例提供的采用改性Hummer法对石墨进行处理,进行氧化石墨烯的制备,包括:

S301,将石墨进行研磨,得到石墨粉末;

S302,向反应容器内加入浓硫酸、硝酸钠、石墨粉,设定温度为0~5℃对反应容器内物质进行搅拌;

S303,向反应容器内加入高锰酸钾,升温至80~100℃进行反应;

S304,向反应容器内依次加入双氧水、盐酸溶液,搅拌、震荡,析出沉淀物;

S305,对沉淀物进行洗涤、干燥,得到片状石墨烯。

步骤S305中,本发明实施例提供的干燥的温度为55~70℃,干燥时间为 30~40min。

如图4所示,步骤S103中,本发明实施例提供的采用表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液进行石墨烯-纳米二氧化硅混合材料的制备,包括:

S401,将表面改性法使用均匀分散的氧化石墨烯和纳米二氧化硅混合悬浮液置于反应容器内并进行加热;

S402,反应容器内温度升至80℃时停止加热,进行氢氧化钠溶液的添加,搅拌均匀;

S403,设定保温温度为70~80℃对反应容器进行保温;

S404,保温结束后将反应容器内物质进行离心,收集固态物质;

S405,对固态物质进行洗涤、烘干,得到石墨烯-纳米二氧化硅混合材料。

如图5所示,步骤S103中,本发明实施例提供的置于球磨装置中进行球磨,包括:

S501,将石墨烯-纳米二氧化硅混合材料、铜粉、碳化硅粉的混合料置于球磨装置中;

S502,选择锆石作为球磨介质,向球磨装置中加入质量浓度为75%的乙醇;

S503,开启球磨装置,设定球磨转速为100~200r/min对装置内的混合物进行球磨处理;

S504,球磨结束后,收集球磨产物,将球磨产物置于煎锅上进行加热,直至挥发气体无刺激性气味。

本发明实施例提供的粉末冶金摩擦材料按质量份数计,由铜30~40份、铁 20~30份、纳米二氧化硅12~20份、氧化锆8~15份、二硫化钼6~12份、碳化硅5~7 份、石墨3~5份组成。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 一种铜基粉末冶金摩擦材料和具有铜基粉末冶金摩擦材料的板材及其制备方法

- 一种粉末冶金摩擦材料、粉末冶金闸片及其制备方法