用于飞机机身的高性能2XXX合金板

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及由2XXX合金制成的薄板,更具体而言,涉及这种产品,它们的制造方法和用途,特别是旨在用于航空和航天构造。

背景技术

越来越高性能的铝合金轧制产品被开发以制备特别是旨在用于航空工业的机身元件。机身板经受多种形式的应力,特别是取决于操作阶段(起飞、巡航、操纵、着陆等)和环境条件(温度变化、恶劣天气等)。此外,有强烈的动机来减少重量和生产成本。

T3冶金状态的AA2024或AA2524合金为常规用于机身板制造的合金。申请EP1170394 A1描述了用于制备航空工业薄板的这种合金。这些板被描述为具有增加的抗裂纹扩展性。然而,其机械强度/韧性之间的折衷不如其他合金如AA2139合金那样表现好。

AA2139合金,特别是专利US7229508中描述的AA2139合金,在用于机身板的性能方面确实是绝对高效能的合金,但是与前述解决方案相比具有较高的密度。

最近,提出了新合金即AA2029合金,其与具有等价密度的AA2024和AA2524合金相比,提供了T8冶金状态下的改善性能,特别是在0.2%伸长率下常规弹性极限R

本发明的目的是克服上述问题。特别地,需要一种与T3 AA2524合金相比在机械强度/韧性之间具有改善的折衷同时具有同等的抗裂纹扩展性和密度的2XXX合金。该合金还必须具有良好的耐腐蚀性,与为进一步改善抗腐蚀保护的包覆层相容,并提供在经济成本/技术性能方面的出色的折衷。最后,寻求的合金板必须能够限制或避免任何非常规制造步骤,能根据常规制造方法制备,特别是在铸造和轧制方面。

发明内容

本发明涉及一种由基本上再结晶的铝基合金制成的薄板,其厚度为0.25-12mm,并且包括,以重量%计,

Cu 3.4–4.0;Mg 0.5–0.8;Mn 0.1–0.7;Fe≤0.15;Si≤0.15;Zr≤0.04;Ag≤0.65;Zn≤0.5;不可避免的杂质各自≤0.05且总计≤0.15;余量铝。

在一个实施方案中,薄板的Cu含量为3.4重量%至3.8重量%。

有利地,Mg含量为0.55至0.75重量%,优选为0.6至0.7重量%。

根据一个优选的实施方案,Mn含量为0.2至0.5重量%,优选为0.25至0.45重量%。

有利地,Zr含量为0.01至0.04重量%或小于0.01重量%。

优选地,薄板是这样的:

-Ag含量为0.01至0.25重量%且Zn含量小于0.1重量%或

-Ag含量小于0.2重量%,优选为0.05至0.2重量%且Zn含量为0.2或0.4重量%或

-Ag含量小于0.1重量%且Zn含量小于0.1重量%,优选地Ag含量为0.02至0.1重量%且Zn含量小于0.05重量%,甚至更优选地,Ag含量为0.05-0.1重量%且Zn含量小于0.05重量%。

根据与前述方案相容的另一个实施方案,Cu/Mg比为4.5-6.5,优选该比率使得5≤Cu/Mg≤6。

优选地,在T8状态下,薄板具有以下特性中的至少两个,优选至少三个,更优选地以下所有特性:

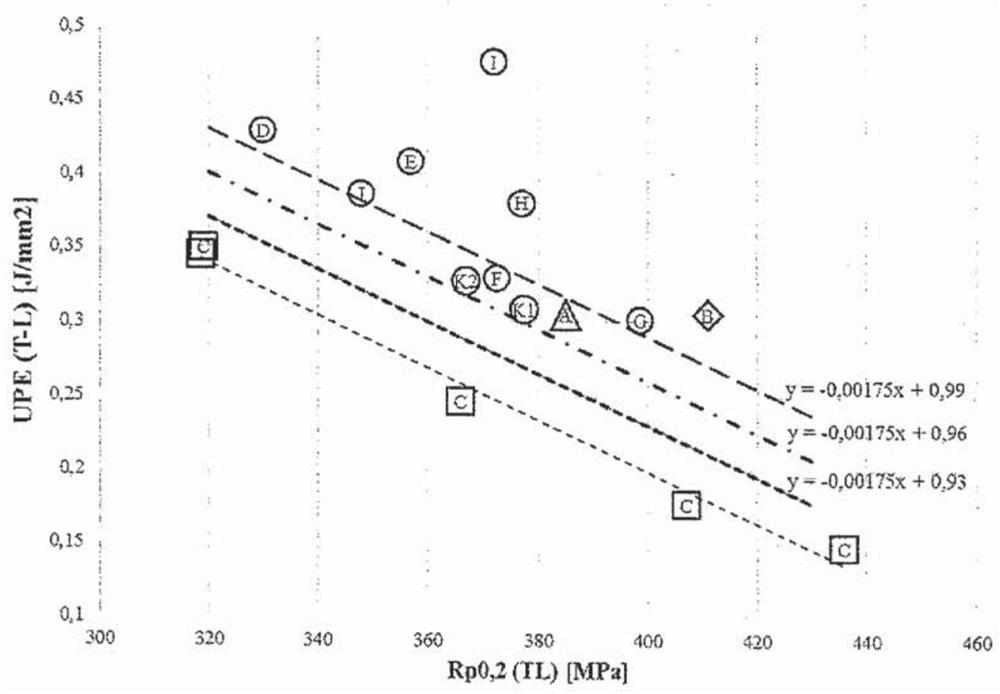

_UPE(T-L)>-0.00175R

其中UPE(T-L)以J/mm

_UPE(T-L)>0.35J/mm

_对于15MPa√m的ΔK,裂纹扩展速率da/dN小于或等于3.6 10

_密度小于2.800,优选小于2.780,优选小于2.775且优选小于2.770且更优选小于2.765。

制造由基本上再结晶的铝基合金制成的薄板的方法,所述薄板具有0.25-12mm的厚度,所述方法相继包括以下步骤:

a.制备液体金属熔池,其包括,以重量百分比计,Cu 3.4–4.0;Mg 0.5–0.8;Mn0.1–0.7;Fe≤0.15;Si≤0.15;Zr≤0.04;Ag≤0.65;Zn≤0.5;不可避免的杂质各自≤0.05且总计≤0.15;余量铝;

b.由所述液体金属熔池铸造板坯;

c.均匀化所述板坯;

d.将所述板坯热轧并任选地冷轧成最终厚度为0.5-12mm的板;

e.将所述板固溶热处理并淬火;

f.以0.5-6%的永久变形对所述板进行受控拉伸;

g.通过在130-180℃的温度下加热10-100h对拉伸的板进行回火。

根据一个优选的实施方案,通过在155-165℃的温度下加热28-60h对拉伸的板进行回火。

本发明还涉及上文描述的板或根据上文详述的方法制造的板在航空工业中用作机身板的用途,或用作制备诸如以首字母缩写FML(Fiber Metal Laminate,纤维金属层压板)闻名的铝复合叠层混杂零件的板的用途,所述混杂零件被用于机翼或机身应用。

通过阅读以下以非限制性实例的方式给出的本发明的具体实施方式的描述,本发明的其他主题和优点将显现出来。

附图说明

图1示出实施例1中不同板的韧性(T-L方向上的扩展能量UPE,以J/mm

图2示出实施例3中不同板的韧性(T-L方向上的扩展能量UPE,以J/mm

具体实施方案

除非另有说明,否则与合金化学组成有关的所有指示值均表示为基于合金总重量计的重量百分比。表述1.4Cu意指以重量%表示的铜含量乘以1.4。合金的名称符合本领域技术人员已知的铝业协会(The Aluminum Association)的规定。密度取决于组成并通过计算确定而不是通过重量测量方法确定。所述值根据铝业协会步骤计算,其描述于“AluminumStandards and Data”的第2-12和2-13页。除非另有说明,否则适用欧洲标准EN 515(1993)中给出的冶金状态的定义。

除非另有说明,拉伸静态机械特征,换言之,断裂强度R

裂纹扩展速率(da/dN)根据标准ASTM E 647-15测定。该标准中描述的测试使得能够测定曲线da/dN-ΔK,其中ΔK为应用的应力强度因子的变化量,da/dN为裂纹扩展速率。

根据标准ASTM B871-01(2013),在T-L方向上使用耐撕裂测试的单位扩展能量(UPE,也称为“Kahn韧性”)评估韧性。其以J/mm

在本发明的范围内,样品的晶粒结构在中间厚度t/2处在LxTC平面中表征,并且在偏振光下的阳极氧化型金相侵蚀之后进行定量评估。当晶粒结构表现出绝大部分比例是再结晶晶粒时,通常当大于80%、优选大于90%且甚至更优选大于95%的晶粒是再结晶的时,使用术语“基本上再结晶”。

优选地,再结晶晶粒是各向同性的且长径比(即,平均长度和平均厚度之比)小于或等于6,优选小于或等于5且优选小于或等于4。LxTC平面中晶粒的长径比尤其允许改善产品的韧性。

根据本发明,特别地,所选的一类铝合金——包含特定和关键含量的铜、镁、锰——允许制备特别是与由T3状态2524合金制成的薄板相比具有改善的性能折衷的薄板。因此,本发明涉及由铝基合金制成的薄板。本文中术语“薄板”表示厚度为0.25-12mm、优选为0.3-8mm,甚至更优选为0.5-5mm的轧制产品。

用以制备薄板的铝基合金包括,以重量%计,Cu 3.4–4.0;Mg 0.5–0.8;Mn 0.1–0.7;Fe≤0.15;Si≤0.15;Zr≤0.04;Ag≤0.65;Zn≤0.5;不可避免的杂质各自≤0.05且总计≤0.15;余量为铝。

Cu含量为3.4-4.0重量%,优选为3.4-3.8重量%。特别地,这样的铜含量允许获得具有良好机械强度的合金。然而,合金中的铜含量增加对密度不利。

Mg含量为0.5-0.8重量%,优选0.55-0.75重量%,更优选0.6-0.7重量%。向合金中添加Mg有利于获得具有良好机械特性和低密度的产品。然而,超过0.8重量%,镁易于降低韧性。

Cu/Mg比有利地为4.25-8,优选4.5-6.5,更优选地,该比率使得5≤Cu/Mg≤6。在一个有利的实施方案中,Cu/Mg比率使得5≤Cu/Mg≤5.5、优选5≤Cu/Mg≤5.3。在另一个实施方案中,Cu/Mg比率使得5.5≤Cu/Mg≤6、优选5.7≤Cu/Mg≤5.9。Cu/Mg比大于8不利于板密度。Cu/Mg比小于4.25可导致获得韧性对于某些目标应用而言不足的产品。

合金的Mn含量为0.1-0.7重量%,优选0.2-0.5重量%,且更优选0.25-0.45重量%。Mn是晶粒细化元素。然而,已经观察到,Mn含量大于0.7重量%可能对板的裂纹扩展速率(da/dN)有害。

Zr含量小于或等于0.04重量%,优选小于或等于0.03重量%。根据一个有利的实施方案,特别地,该实施方案允许获得Kahn韧性和弹性极限R

Ag含量小于或等于0.65重量%,优选小于0.5重量%且更优选小于0.4重量%。Zn含量小于或等于0.5重量%。

根据一个有利的实施方案,Ag含量为0.01-0.25重量%且Zn含量小于0.1重量%。特别地,根据该实施方案的板具有韧性(特别是Kahn韧性)-R

根据另一个实施方案,Ag含量小于0.2重量%,优选为0.1-0.2重量%,且Zn含量为0.2或0.4重量%。根据这种实施方案的板,除了特别是韧性(特别是Kahn韧性)和R

根据另一个实施方案,Ag含量小于0.1重量%且Zn含量小于0.1重量%,优选地Ag含量为0.02-0.1重量%且Zn含量小于0.05重量%,甚至更优选地,Ag含量为0.05-0.1重量%且Zn含量小于0.05重量%。与T3 2524合金板相比,这种板具有更优的性能折衷的优点,同时具有经济上的优势。发明人观察到,所选合金中的Zn含量影响耐腐蚀性。例如,约0.3重量%的Zn含量有益于耐腐蚀性而0.6%或更高的含量降低耐腐蚀性。此外,在Zn的存在下,弹性极限(R

根据另一个实施方案,Ag含量小于0.01重量%且Zn含量小于0.01重量%。

铁和硅通常会影响韧性。Fe和Si的含量应优选为各自至多0.15重量%,优选各自小于0.10重量%。

所有其他元素,特别是不可避免的杂质和诸如Ti之类的附加元素,各自最多为0.05重量%,且总计最多为0.15重量%。

根据一个实施方案,由铝基合金制成的薄板使用一种方法制造,所述方法相继地包括以下步骤:制备包含上文详述的合金元素的液体金属熔池,铸造,均匀化,热轧以及任选地冷轧,固溶热处理和淬火,受控拉伸和回火。

根据一个有利的实施方案,通过半连续铸造法使用直接冷铸而由液体金属熔池铸造板坯。

优选在480-560℃、更优选在520-540℃的温度下将板坯均匀化4-20h、有利地10-14h。

然后将均匀化的板坯热轧并任选地冷轧成最终厚度为0.25-12mm的板。在热轧之前,有利地,将板坯在420-480℃、优选440-460℃下加热10-20h。

使板经历固溶热处理,例如在490-560℃、优选520-540℃下进行20min至2h,优选30分钟至1h,然后淬火。

使均匀化的板经受受控拉伸,永久变形为0.5-6%,优选为3-6%。这样的冷加工率也可使用冷轧、矫直(planage)、锻造或这些方法和受控拉伸的组合来获得。特别地,以所选的永久变形进行受控拉伸允许提高本发明的板的机械性能。

最后,使板经受130-180℃的温度下10-100h的人工时效或回火。根据一个允许获得特别高机械性能的产品的有利实施方案,通过在155-165℃的温度下加热28-60h进行拉伸板的回火。根据另一个可以特别地减少处理时间的有利的实施方案,通过在170-190℃的温度下加热10-20h进行拉伸板的回火。

在T8状态下,即回火之后,本发明的板具有至少两个以下特性,甚至更优选所有以下特性:

_UPE(T-L)>-0.00175R

_UPE(T-L)>0.3J/mm

_对于15MPa√m的ΔK,裂纹扩展速率da/dN小于或等于3.6 10

_密度小于2.800,优选小于2.780,优选小于2.775且优选小于2.770且更优选小于2.765

_R

与T3状态的AA2524合金相比,本发明的板在T8状态下具有更优的韧性/机械性能之间的折衷,特别是以J/mm

本发明的合金的高机械特性允许制造这样的薄板,其特别适合于航空工业,特别是在航空工业中用作机身板,或用作制备用于机翼或机身应用的铝复合叠层混杂零件(也称为首字母缩写FML(纤维金属层压板))的板。此外,在随后的T8状态板上进行的操作过程中,本发明的板通常不会引起任何特定的问题。

本发明的板的耐腐蚀性通常较高。

使用以下说明性且非限制性的实施例更详细地解释这些方面以及本发明的其他方面。

实施例

实施例1

在该实施例中,制备了2XXX合金板。

以70mm×190mm×1000mm的板坯形式铸造出11块板坯,所述板坯的组成在表1中给出。

表1板坯的以重量%计的组成和相应的密度

将板坯在530℃下均匀化12小时。将它们在450℃下预加热12-18h,之后热轧,然后冷轧,以获得厚度为3mm的薄板。所述板在530℃下经历45分钟的固溶热处理,然后以2-4%的受控变形拉伸。它们经历人工时效,其条件在下表2中详述。在制造工艺之后,板D至K均具有基本上再结晶的结构(在T/2处的再结晶率大于90%)。测定实施例A、B和C的L/TC平面中的长径比,分别为9.3、2.7和4.7。

对板进行测试以确定其静态机械性能。L方向和TL方向上的弹性极限R

表2与机械性能相关的薄板的受控拉伸条件和回火条件

根据标准ASTM B871-01(2013),使用所谓的Kahn测试方法评估韧性,结果列于表3。

表3 Kahn测试结果

图1示出不同板的韧性(T-L方向上的扩展能量UPE,以J/mm

尽管由于不同的测试几何形状,UPE值不能用于预测大的样品的R曲线的结果,但是扩展能量UPE和韧性之间的关系是直接的。

根据标准ASTM E 647-15测量的T-L方向上的疲劳裂纹扩展速率提供于表4。除了T3状态的板C外,所有的板均是T8状态(回火条件:在175℃下14h)。

表4裂纹扩展速率(mm/循环)随ΔK(MPa√m)的变化

实施例2

在该实施例中,研究了回火(或人工时效)条件对样品的影响,所述样品来自合金F(具有表1中详述的组成)的铸造,根据实施例1的方法条件转变成3mm板,除了回火不同。

表5中给出了回火条件。对所述板进行测试以确定其静态机械性能。L方向和TL方向上的弹性极限R

表5与机械性能相关的合金F的薄板的回火条件

实施例3

在该实施例中,以工业规模制备了2XXX合金板。

以310mm×2650mm×2900mm的板坯形式铸造出4块板坯,所述板坯的组成在表6中给出。

表6板坯的以重量%计的组成

将板坯在525℃下均匀化20小时。将它们在460℃下预加热12-18h,之后热轧,以获得厚度为4mm的薄板。所述板在510℃下经历30分钟的固溶热处理,然后以2-4%的受控变形拉伸。它们经历了在175℃下14小时的人工时效。板L至O均具有基本上再结晶的结构(T/2处的再结晶率大于90%)。根据标准ASTM E112,在L/TC截面上在中间厚度处测量晶粒尺寸。

表7晶粒尺寸表征

对板进行测试以确定其静态机械性能。在L方向和TL方向上的弹性极限R

表8工业板的机械性能

根据标准ASTM B871-01(2013),使用所谓的Kahn测试方法评估韧性,结果在表9和图2中给出。

表9 Kahn测试结果

- 用于飞机机身的高性能2XXX合金板

- 用于制造飞机机身的各向同性铝‑铜‑锂合金板