超高强混凝土预制转体球铰及其预制模具和制备方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及桥梁工程技术领域,具体涉及一种超高强混凝土预制转体球铰及其预制模具和制备方法。

背景技术

近年来,随着我国桥梁技术的日益成熟,我国的高铁桥梁发展迅速,伴随着桥梁的高速发展,桥梁与现有铁路,公路的交叉施工越来越多,近年来,铁路部门要求跨既有铁路和公路必须采取转体施工方法,所以对转体球铰的需求量日渐增加。

目前国内生产制造的转体球铰大多为钢球铰,钢球铰的加工材料全部为钢材,用钢量很大,加工焊接变形难以控制,球铰直径尺寸大,运输难度很大,最后还需要通过大型机加工设备进行球面的加工,加工难度大,周期长,运输成本高,通常情况下均为超宽物件;另外一种转体球铰为RPC-钢组合型球铰(具体可参考中国发明专利CN105088966A),RPC-钢混合型球铰的加工顾名思义为钢材和RPC的混合使用,首先需将钢材压型,其次将混凝土浇筑到钢壳里面,然后养护达到设计强度后,再进行球面的精加工,虽然体积比钢球铰变小了,但对于工期的保证和加工难度上还是没有解决。

发明内容

针对现有技术中的缺陷,本发明提供了一种超高强混凝土预制转体球铰及其预制模具和制备方法,以解决现有的转体球铰加工难度大、制造成本高、生产周期长的问题。

一方面,本发明提供了一种超高强混凝土预制转体球铰,包括上球铰、下球铰和转轴,所述上球铰的下端面设置有凸球面,所述下球铰的上端面设有凹球面,所述上球铰下侧的凸球面适配于所述下球铰上侧的凹球面内,所述上球铰和下球铰的轴心均预留有轴孔,所述转轴的两端分别转动适配于上球铰和下球铰上的轴孔内,所述上球铰和下球铰均为钢筋混凝土预制构件,上球铰下侧的凸球面外安装有第一保护板,下球铰上侧的凹球面外安装有第二保护板,所述第一保护板的外表面和第二保护板的外表面配合,以构成球铰转动摩擦副。

进一步地,所述上球铰下侧的凸球面内预埋有若干圈同心设置的第一环形钢带,所述第一保护板固定于所述第一环形钢带,所述下球铰上侧的凹球面内预埋有若干圈同心设置的第二环形钢带,所述第二保护板固定于所述第二环形钢带。

进一步地,所述第一保护板采用不锈钢板,所述不锈钢板焊接固定于所述第一环形钢带外,所述第二保护板采用超高分子量聚乙烯板,所述超高分子量聚乙烯板上设置有沉头螺丝孔,超高分子量聚乙烯板通过拧入沉头螺丝孔的沉头螺钉固定于所述第二环形钢带外。

进一步地,所述上球铰和下球铰分别通过在轴心预埋套筒来形成所述轴孔。

另一方面,本发明提供了一种超高强混凝土预制转体球铰的预制模具,包括上球铰预制模具和下球铰预制模具,所述上球铰预制模具包括上球铰底模以及固定安装于所述上球铰底模上的上球铰侧环模,所述上球铰底模的顶面设置有凹球面,所述下球铰预制模具包括下球铰底模以及固定安装于所述下球铰底模上的下球铰侧环模,所述下球铰底模的顶面设置有凸球面。

进一步地,该预制模具配备有若干不同直径的上球铰侧环模和下球铰侧环模,不同直径的上球铰侧环模可分别通过螺栓固定于上球铰底模上,不同直径的下球铰侧环模可分别通过通过螺栓固定于下球铰底模上。

进一步地,所述上球铰侧环模由至少两块弧形模块通过螺栓拼接而成,所述下球铰侧环模同样由至少两块弧形模块通过螺栓拼接而成。

另一方面,本发明提供了一种超高强混凝土预制转体球铰的制备方法,包括如下步骤:

步骤S10,拼装上球铰预制模具和下球铰预制模具;

步骤S20,绑扎钢筋网,并分别将上球铰的钢筋网装入上球铰预制模具,下球铰的钢筋网装入下球铰预制模具;

步骤S30,分别在上球铰预制模具和下球铰预制模具的中心安装套筒;

步骤S40,分别向上球铰预制模具和下球铰预制模具中浇筑高性能混凝土;

步骤S50,脱模养护;

步骤S60,在预制成型的上球铰的凸球面安装第一保护板,在预制成型的下球铰的凹球面安装第二保护板。

进一步地,所述第一保护板为不锈钢板,所述不锈钢板的安装步骤为:

步骤S511,将不锈钢板冲压成上球铰的凸球面的形状,并在冲压成型的不锈钢板上对应上球铰的凸球面预埋第一环形钢带的位置开孔;

步骤S512,将不锈钢板贴在上球铰的凸球面上,并将不锈钢板的开孔位置焊接在第一环形钢带上;

步骤S513,对不锈钢板的焊接处进行打磨抛光。

进一步地,所述第二保护板为超高分子量聚乙烯板,所述超高分子量聚乙烯板的安装步骤为:

步骤S521,将超高分子量聚乙烯板制成下球铰的凹球面的形状,并在超高分子量聚乙烯板上对应下球铰的凹球面预埋第二环形钢带的位置开设沉头螺丝孔;

步骤S522,将超高分子量聚乙烯板贴在上球铰的凹球面内,并在各沉头螺丝孔内拧入沉头螺钉,以通过沉头螺钉将超高分子量聚乙烯板固定在第二环形钢带上。

本发明的有益效果体现在:该超高强混凝土预制转体球铰的上球铰和下球铰均采用钢筋混凝土预制构件,制造时,上球铰和下球铰直接通过预制模具预制生产,上球铰和下球铰预制成型后,再分别在上球铰的凸球面和下球铰的凹球面安装保护板形成摩擦副即可,前期只需要投入预制模具,后期只需要投入钢筋混凝土材料,大大的降低了成本,上球铰和下球铰均采用钢筋混凝土直接预制成型,不需要制作钢壳,也不需使用到大型机加工设备对球面进行精加工,大大降低了加工难度,缩短了生产周期。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

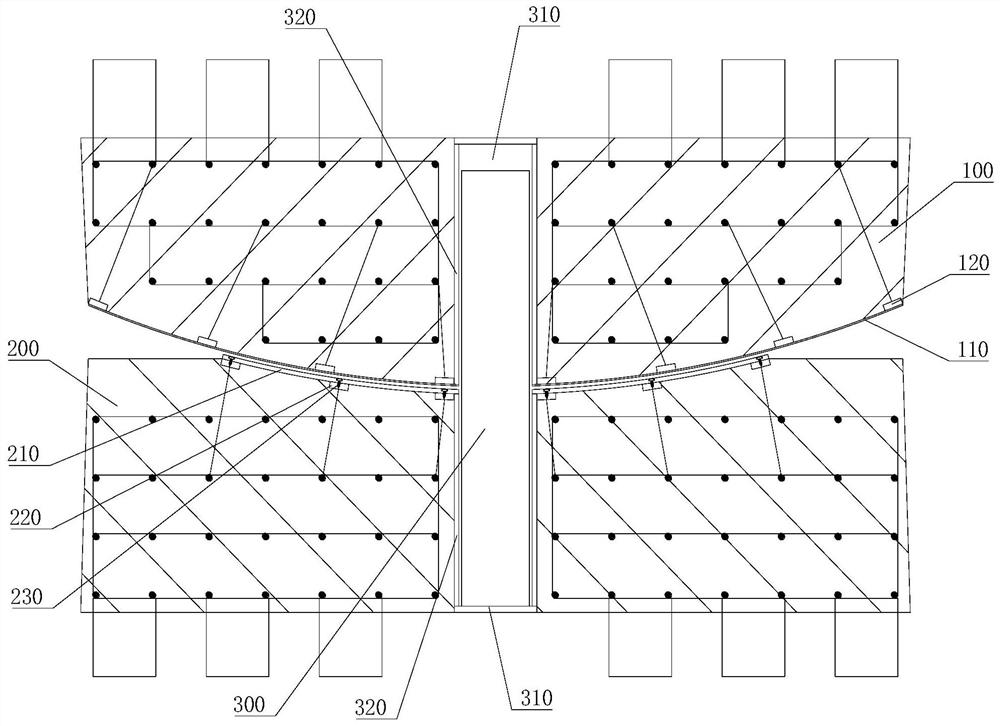

图1为本发明实施例超高强混凝土预制转体球铰的结构示意图;

图2为本发明实施例上球铰预制模具的结构示意图;

图3为本发明实施例下球铰预制模具的结构示意图;

图4为本发明实施例上球铰的预制示意图;

图5为本发明实施例下球铰的预制示意图。

附图中,100-上球铰;110-第一保护板;120-第一环形钢带;200-下球铰;210-第二保护板;220-第二环形钢带;230-沉头螺钉;300-转轴;310-轴孔;320-套筒;400-上球铰预制模具;410-上球铰底模;420-上球铰侧环模;500-下球铰预制模具;510-下球铰底模;520-下球铰侧环模。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

如图1所示,本发明实施例提供了一种超高强混凝土预制转体球铰,包括上球铰100、下球铰200和转轴300。

上球铰100的下端面设置有凸球面,下球铰200的上端面设有凹球面,上球铰100下侧的凸球面适配于下球铰200上侧的凹球面内,上球铰100和下球铰200的轴心均预留有轴孔310,转轴300的两端分别转动适配于上球铰100和下球铰200上的轴孔310内,上球铰100和下球铰200均为钢筋混凝土预制构件,上球铰100下侧的凸球面外安装有第一保护板110,下球铰200上侧的凹球面外安装有第二保护板210,第一保护板110的外表面和第二保护板210的外表面配合,以构成球铰转动摩擦副。

为了便于在上球铰100的凸球面安装和固定第一保护板110,上球铰100下侧的凸球面内预埋有若干圈同心设置的第一环形钢带120,第一保护板110固定于第一环形钢带120,同样地,为了便于在下球铰200的凹球面安装和固定第二保护板210,下球铰200上侧的凹球面内预埋有若干圈同心设置的第二环形钢带220,第二保护板210固定于第二环形钢带220。

优选地,第一保护板110采用不锈钢板,不锈钢板的厚度约为3mm厚,不锈钢板焊接固定于第一环形钢带120外,焊接不锈钢板时,需要先在不锈钢板上开孔,再将不锈钢板的开孔位置焊接在第一环形钢带120上,焊接完成后需要对不锈钢板的焊接处进行打磨抛光,第二保护板210采用超高分子量聚乙烯板,超高分子量聚乙烯板的厚度约为8mm厚,超高分子量聚乙烯板上设置有沉头螺丝孔,超高分子量聚乙烯板通过拧入沉头螺丝孔的沉头螺钉230固定于第二环形钢带220外。

本实施例中,上球铰100和下球铰200分别通过在轴心预埋套筒320来形成轴孔310,预制上球铰100和下球铰200的时候,先在上球铰100和下球铰200模具的轴心位置安装套筒320,再浇筑混凝土,即可形成轴孔310。

如图2-图5,本发明实施例还提供了一种超高强混凝土预制转体球铰的预制模具,包括上球铰预制模具400和下球铰预制模具500,上球铰预制模具400包括上球铰底模410以及固定安装于上球铰底模410上的上球铰侧环模420,上球铰底模410的顶面设置有凹球面,下球铰预制模具500包括下球铰底模510以及固定安装于下球铰底模510上的下球铰侧环模520,下球铰底模510的顶面设置有凸球面。

上球铰预制模具400用于预制上球铰100,下球铰预制模具500用于预制下球铰200,上球铰预制模具400和下球铰预制模具500采用ZG270-500材料铸造而成,该种材料为模具行业的通常材料,性能稳定,易加工,根据图纸设计的结构尺寸铸造而成,后续利用机加工设备进行精加工,达到设计要求后即可。

优选地,该预制模具配备有若干不同直径的上球铰侧环模420和下球铰侧环模520,不同直径的上球铰侧环模420可分别通过螺栓固定于上球铰底模410上,不同直径的下球铰侧环模520可分别通过通过螺栓固定于下球铰底模510上。本申请可选择在上球铰底模410上安装不同直径的上球铰侧环模420来预制不同直径的上球铰100,选择在下球铰底模510上安装不同直径的下球铰侧环模520预制不同直径的下球铰200,从而根据需求实现不同吨位球铰的生产,适应性很强。需要说明的是,预制时需要将上球铰底模410上位于所安装的上球铰侧环模420内侧的螺栓孔以及下球铰底模510上位于所安装的下球铰侧环模520内侧的螺栓孔堵住,以免上球铰底模410和下球铰底模510上的螺栓孔漏浆。

更选地,为了便于拆模,上球铰侧环模420由至少两块弧形模块通过螺栓拼接而成,下球铰侧环模520同样由至少两块弧形模块通过螺栓拼接而成。

如图1-图5所示,本发明实施例还提供了一种超高强混凝土预制转体球铰的制备方法,包括如下步骤:

步骤S10,拼装上球铰预制模具400和下球铰预制模具500;

步骤S20,绑扎钢筋网,并分别将上球铰100的钢筋网装入上球铰预制模具400,下球铰200的钢筋网装入下球铰预制模具500;

步骤S30,分别在上球铰预制模具400和下球铰预制模具500的中心安装套筒320;

步骤S40,分别向上球铰预制模具400和下球铰预制模具500中浇筑高性能混凝土,高性能混凝土强度为C120-C200;

步骤S50,脱模养护,脱模前的强度,脱模后的养护流程,都是需要严格控制,本申请不详细说明混凝土的养护工艺流程,待强度完全满足设计要求后即可;

步骤S60,在预制成型的上球铰100的凸球面安装第一保护板110,在预制成型的下球铰200的凹球面安装第二保护板210。

本实施例中,第一保护板110具体为不锈钢板,不锈钢板的安装步骤为:

步骤S511,将不锈钢板冲压成上球铰100的凸球面的形状,并在冲压成型的不锈钢板上对应上球铰100的凸球面预埋第一环形钢带120的位置开孔;

步骤S512,将不锈钢板贴在上球铰100的凸球面上,并将不锈钢板的开孔位置焊接在第一环形钢带120上;

步骤S513,对不锈钢板的焊接处进行打磨抛光。

本申请通过冲压成型-打孔-焊接-打磨的步骤将不锈钢板固定在上球铰100的凸球面,不仅实现了不锈钢板的固定,而且不锈钢板外表面形成的凸球面光滑,能够满足设计要求,并且不需要大型机加工设备对上球铰100的凸球面进行精加工,大大降低了加工难度。

本实施例中,第二保护板210为超高分子量聚乙烯板,超高分子量聚乙烯板的安装步骤为:

步骤S521,将超高分子量聚乙烯板制成下球铰200的凹球面的形状,并在超高分子量聚乙烯板上对应下球铰200的凹球面预埋第二环形钢带220的位置开设沉头螺丝孔;

步骤S522,将超高分子量聚乙烯板贴在上球铰100的凹球面内,并在各沉头螺丝孔内拧入沉头螺钉230,以通过沉头螺钉230将超高分子量聚乙烯板固定在第二环形钢带220上。

本申请通过沉头螺钉230将超高分子量聚乙烯板固定在下球铰200的凹球面预埋的第二环形钢带220上,安装方便、快捷。

综上所述,本申请的超高强混凝土预制转体球铰的上球铰100和下球铰200均采用钢筋混凝土预制构件,制造时,上球铰100和下球铰200直接通过预制模具预制生产,上球铰100和下球铰200预制成型后,再分别在上球铰100的凸球面和下球铰200的凹球面安装保护板形成摩擦副即可,前期只需要投入预制模具,后期只需要投入钢筋混凝土材料,大大的降低了成本,上球铰100和下球铰200均采用钢筋混凝土直接预制成型,不需要制作钢壳,也不需使用到大型机加工设备对球面进行精加工,大大降低了加工难度,缩短了生产周期。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 超高强混凝土预制转体球铰及其预制模具和制备方法

- 超高强混凝土预制转体球铰及其预制模具