一种工业大麻的鲜茎皮秆分离装置

文献发布时间:2023-06-19 11:08:20

技术领域

本发明新型涉及工业大麻皮秆分离相关技术领域,具体为一种工业大麻的鲜茎皮秆分离装置。

背景技术

众所周知,大麻皮是我国最为古老和优秀的一种造纸原料,大麻皮纤维的先天优势决定了它在高档纸浆市场上的重要地位,虽然大麻皮是一种十分优良的造纸原料,麻类韧皮纤维植物是一种具有可纺性的纤维植物,其外层纤维经处理后可用作纺织原料,但是外层纤维与植物的秆茎紧密的粘合在一起,需要将外层纤维与秆茎分离开,再利用外皮进行制备生产。

工业大麻,指获准合法种植、四氢大麻酚含量低于0.3%的大麻,中国将工业大麻称为汉麻,是大麻科大麻属一年生草本植物,其应用广泛,至少包括纺织、造纸、食品、医药、卫生、日化、皮革、汽车、建筑、装饰、包装等领域,是经典的生产资料,工业大麻纤维具有吸湿透气、抗静电、耐热、防紫外线、抑菌、隔音等性能,已经成为一种世界公认的优质天然纺织纤维原料,工业大麻是一种韧皮纤维作物,其茎秆收获后需要经过“剥麻”过程才能从茎秆中获得用于纺织的纤维,工业大麻茎秆从外到内大致可分为表皮、韧皮部和木质部,工业大麻纤维位于韧皮部,而韧皮部与木质部、韧皮部的纤维之间连接紧密,要想去除工业大麻茎秆的麻壳、麻骨和韧皮部中的胶质而获得洁净的工业大麻纤维十分困难,费时费力能耗大,“剥麻难”已成为大麻产业发展的制约瓶颈。

但是,现有技术的工业大麻秆茎的粗细存在一定差异,采用光棍碾压需要力度大,碾压受力并不均匀,并且会容易破坏轴承座或是轴套,并且大麻秆茎碾压受力后容易倾斜影响分离。

发明内容

本发明为了弥补市场空白,提供了一种工业大麻的鲜茎皮秆分离装置。

本发明新型的目的在于提供一种工业大麻的鲜茎皮秆分离装置,以解决上述背景技术中提出的工业大麻秆茎的粗细存在一定差异,采用光棍碾压需要力度大,碾压受力并不均匀,并且会容易破坏轴承座或是轴套,并且大麻秆茎碾压受力后容易倾斜影响分离的问题。

为实现上述目的,本发明新型提供如下技术方案:一种工业大麻的鲜茎皮秆分离装置,包括机架、碾压机构、集渣机构、剥皮机构、导向机构和升降调节机构,所述机架上方安装有碾压机构,碾压机构包括下碾压结构和上碾压结构,且下碾压结构安装在机架的侧板上,上碾压结构安装在升降调节机构上,且升降调节机构滑动安装在机架上,碾压机构前端的机架上安装有剥皮机构,剥皮机构包括下剥皮结构和上剥皮结构,且下剥皮结构安装在机架的侧板上,上剥皮结构通过升降调节机构滑动安装在机架上,碾压机构和剥皮机构之间的机架上设置有导向机构,且碾压机构、剥皮机构和导向机构下方的机架上设置有集渣机构。

进一步的,所述下碾压结构包括第一驱动电机、第一传动结构和下碾压辊组,且第一驱动电机通过第一传动结构带动下碾压辊组转动,第一驱动电机固定在机架的一侧板上,上碾压结构包括上碾压辊组、第二传动结构和第二驱动电机,且下碾压辊组和上碾压辊组均设置有上下对应的三组碾压辊。

进一步的,所述上碾压辊组包括第一上碾压辊、第二上碾压辊和第三上碾压辊,且三组上碾压辊上均设置有弧形凸起,上碾压辊组上的三组碾压辊和下碾压辊组上的三组碾压辊结构相同,且上碾压辊组上的三组碾压辊和下碾压辊组上的三组碾压辊的弧形凸起结构相互间隔错开形成间隔。

进一步的,所述集渣机构包括支撑板和接料推板,且支撑板固定在机架上,支撑板上设置有滚珠,接料推板放置在滚珠上能够前后推动。

进一步的,所述下剥皮结构包括第三驱动电机、第三传动结构和下剥皮辊组,且第三驱动电机通过第三传动结构带动转动,第三驱动电机固定在机架的一侧板上,上剥皮结构包括上剥皮辊组、第四传动结构和第四驱动电机,且下剥皮辊组和上剥皮辊组均设置有上下对应的三组剥皮辊。

进一步的,所述上剥皮辊组包括第一上剥皮辊、第二上剥皮辊和第三上剥皮辊,且三组剥皮辊上均设置有梯形凸起,上剥皮辊组上的三组剥皮辊和下剥皮辊组上的三组剥皮辊结构相同,且上剥皮辊组上的三组剥皮辊和下剥皮辊组上的三组剥皮辊的梯形凸起结构相互间隔错开形成间隔。

进一步的,所述第四传动结构包括第四驱动电机前端安装的驱动齿轮、上剥皮辊组上的三组剥皮辊侧面设置的从动齿轮以及驱动齿轮和三组从动齿轮外侧环绕连接的链条。

进一步的,所述导向机构包括导向主体、导向顶板和导向底板,且导向主体固定在机架中部上端,导向主体下端机架上安装有导向底板,且导向底板设置在下碾压辊组和下剥皮辊组之间的机架上,导向主体安装在导向底板上,所述导向主体包括中部导向组件和侧面导向组件,且侧面导向组件安装在机架两侧板上,两侧的侧面导向组件之间安装有多组中部导向组件,且侧面导向组件与中部导向组件之间的间隔以及相邻两组中部导向组件之间的间隔相同。

进一步的,所述中部导向组件由前端设置的导向板、导向板后方中部设置的固定座、固定座两侧固定的减震弹簧、减震弹簧端部连接的安装板以及安装板上安装的五组导向辊构成,导向板为前端弧形圆角的三角结构构成,安装板受力向内压缩。

进一步的,所述升降调节机构包括机架上固定的拉力组件、拉力组件上端连接的升降板以及升降板侧面安装的滑轨组件,且滑轨组件的滑轨固定在机架上,滑轨组件上的滑槽固定在升降板上,升降调节机构能够在机架侧板的凹槽内部上下滑动。

与现有技术相比,本发明新型的有益效果是:该工业大麻的鲜茎皮秆分离装置,结构设置合理,利用碾压轮碾压工业大麻的杆径,使其鲜茎外皮松散开,利用剥皮辊进行剥下鲜茎皮,代替传统技术上依赖人力剥麻工作,不仅提高工业大麻鲜茎皮杆分离的效率,同时也适合大批量剥麻工作进行,并且避免人力剥麻的危险性;

1、在设备内安装有三组上下对齐的上碾压辊与下碾压辊和上剥皮辊与下剥皮辊,以便对工业大麻先碾压后剥皮,代替人工手持剥皮刀剥麻,分离鲜茎皮秆更快更便利;

2、利用支撑板上凹槽内的滚珠,有助于接料盘的推进和拉出,减轻负重,更方便工作人员取出接料盘;

3、本设备中的上剥皮辊、下剥皮辊、上碾压辊和下碾压辊都是利用皮带传动结构带动的,一方面减少人力剥麻的工作强度,另一方便使得上下方的剥皮辊、上下方的碾压辊进行相对运动,使其相互配合完成工业大麻的鲜茎皮秆分离工作,使得工作流程机械化,以达到大批量快速剥麻的工作效果;

4、在上碾压辊和下碾压辊上安装有揉搓用凸块,上下方的揉搓凸块相对挤压在一起,揉搓凸块不仅会对工业大麻鲜茎都垂直碾压的作用,还具有横向揉搓的效果,

5、结构上设置升降调节机构带动上上碾压结构以及上剥皮结构,方便碾压粗细不同的大麻茎秆,使得上碾压辊和上剥皮辊可以随着大麻茎秆的粗细上下调跳动,以保障大麻茎秆在被碾压和剥皮的同时又不损伤麻皮,同时也避免相对挤压力过大,而损坏轴套或是轴支撑座,受力比较好;

6、在碾压机构和剥皮机构设置导向机构,使得通过碾压机构碾压后倾斜的大麻茎秆通过导向机构从新形成垂直进入到剥皮机构,减少对韧皮的损坏,提高剥皮的效率。

附图说明

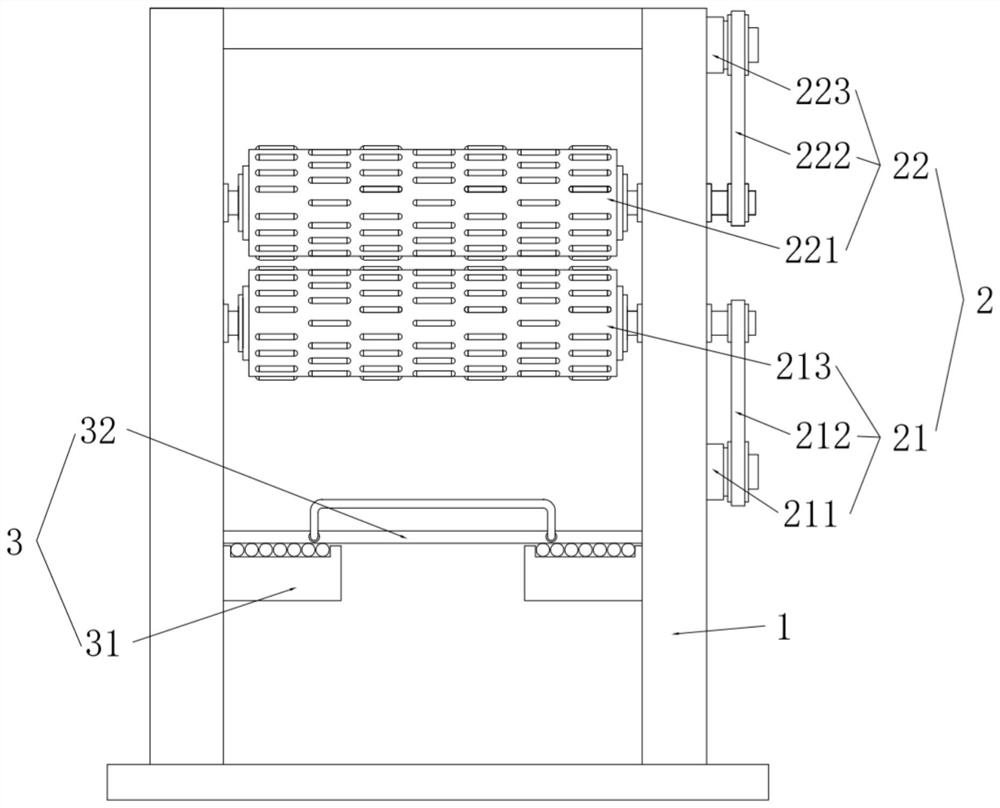

图1为本发明新型结构的正视示意图;

图2为本发明新型结构的后视示意图;

图3为本发明新型结构的俯视示意图;

图4为本发明新型结构的侧视示意图;

图5为本发明新型结构的导向滚轮组件示意图;

图6为本发明新型结构的接料推板安装示意图;

图7为本发明新型结构的茎秆分离流程示意图。

图中:1、机架;2、碾压机构;21、下碾压结构;211、第一驱动电机;212、第一传动结构;213、下碾压辊组;22、上碾压结构;221、上碾压辊组;2211、第一上碾压辊;2212、第二上碾压辊;2213、第三上碾压辊;222、第二传动结构;223、第二驱动电机;3、集渣机构;31、支撑板;32、接料推板;4、剥皮机构;41、下剥皮结构;411、第三驱动电机;412、第三传动结构;413、下剥皮辊组;42、上剥皮结构;421、上剥皮辊组;4211、第一上剥皮辊;4212、第二上剥皮辊;4213、第三上剥皮辊;422、第四传动结构;4221、驱动齿轮;4222、链条;4223、从动齿轮;423、第四驱动电机;5、导向机构;51、导向主体;511、中部导向组件;5111、导向板;5112、固定座;5113、安装板;5114、导向辊;5115、减震弹簧;512、侧面导向组件;52、导向顶板;53、导向底板;6、升降调节机构;61、拉力组件;62、升降板;63、滑轨组件。

具体实施方式

下面将结合本发明新型实施例中的附图,对本发明新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明新型一部分实施例,而不是全部的实施例。基于本发明新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明新型保护的范围。

具体实施方式一:请参阅图1-7,本发明新型提供一种技术方案:一种工业大麻的鲜茎皮秆分离装置,包括机架1、碾压机构2、集渣机构3、剥皮机构4、导向机构5和升降调节机构6,机架1上方安装有碾压机构2,碾压机构2包括下碾压结构21和上碾压结构22,且下碾压结构21安装在机架1的侧板上,上碾压结构22安装在升降调节机构6上,且升降调节机构6滑动安装在机架1上,碾压机构2前端的机架1上安装有剥皮机构4,剥皮机构4包括下剥皮结构41和上剥皮结构42,且下剥皮结构41安装在机架1的侧板上,上剥皮结构42通过升降调节机构6滑动安装在机架1上,碾压机构2和剥皮机构4之间的机架1上设置有导向机构5,且碾压机构2、剥皮机构4和导向机构5下方的机架1上设置有集渣机构3。

在使用该工业大麻的鲜茎皮秆分离装置时,将工业大麻的鲜茎垂直放入碾压机构2中,通过碾压机构2上的驱动电机带动上碾压辊组211和向内转动,并且上碾压结构22的电机驱动使得上碾压辊组221转动方向与第一驱动电机211的转动方向相反,使得上碾压辊组211和上碾压辊组221同时向内转动,使得鲜茎进入到碾压机构2内部进行碾压,鲜茎内部茎秆折断,之后进入到导向机构5内部,而经过碾压机构2挤压发生倾斜的鲜茎经过导向机构5内部调直后垂直进入到剥皮机构4内部进行更加细化的碾压,使得内部的粉碎的茎秆和表皮脱离。

在本实施例中工业大麻是高杆作物,茎高3.0~5.0m,茎粗0.4~2.2cm,单根鲜茎平均质量142g,鲜茎出皮率4%~6%,成熟的大麻茎秆从外到内大致可分为表皮、韧皮部、木质部、髓部,大麻成熟后茎秆髓部为空腔,当受外力作用时髓腔破裂,麻骨被折断并与韧皮部初步分离;

第一、上剥皮辊、下剥皮辊、上碾压辊和下碾压辊的速度相同,本发明机体的工效设置为100kg/h,喂入量约1.42kg/次(每次喂入8~10株、单株鲜茎平均质量142g),大麻鲜茎出皮率为5%,茎秆的平均高度为4m,上剥皮辊、下剥皮辊、上碾压辊和下碾压辊的直径为240mm,分析得知,梳理设备的上剥皮辊和下剥皮辊的绝对转速与发明中机体的工效、喂入量、茎秆长度、鲜茎出皮率、剥皮辊直径等参数存在以下关系:

n={[p/(G×5%×0.8)]×L}/π×d×60

公式中:n为上剥皮辊、下剥皮辊的绝对转速,r/min;P为机体设计工效,kg/h;G为每次喂入质量,kg/次;L为大麻茎秆平均长度,m;d为上剥皮辊、下剥皮辊的直径,mm,以上述参数为依据,考虑20%的喂入时间间隔,则可计算麻皮输出口麻皮输出的绝对线速度须达到1.96m/s才能满足设计工效要求,此速度即为第1对上剥皮辊和下剥皮辊运转的线速度,第1对上碾压辊和下碾压辊的运转的线速度相同,也是机体的喂入速度。

第二、鲜茎出皮率,鲜茎出皮率用于考察工业大麻鲜茎剥皮机体的鲜皮剥净情况,它是机体所剥净鲜皮质量与鲜茎质量之比,其计算公式为:

I=W/W

公式中:I为鲜茎出皮率;W为净鲜皮质量;W

第三、鲜皮剥净率,鲜皮剥净率用于机体对大麻鲜皮的分离程度情况,它是大麻鲜皮中净鲜皮质量与初鲜皮质量(含麻骨)之比,其计算公式为:

c=w/w

公式中:c为鲜皮剥净率;wg为初鲜皮质量(含麻骨)。

试验中使用的大麻为同一批试验田的大麻,综上所述,本发明的鲜茎出皮率为11.40%~21.83%,高于手工剥麻的出皮率,剥净率为60.30%~80.23%,生产率为108.62~178.4kg/h,是手工剥皮工效的21~35倍,纤维强度为4.87~5.70cN/dtex,与手工剥皮纤维强度相当。

在本实施例中:本发明中电机配置有伺服电机,可满足不同功率状况下本发明的顺利使用。

在本实施例中:本发明中电机还配置有发电机,可满足用于配合停电状况下本发明的顺利使用。

在本实施例中:机架1选用的焊接的金属框架结构,适用不同大小辊轮的安装工作。

具体实施方式二:本实施方式为具体实施方式一的进一步限定,如图1、图3和图7所示,下碾压结构21包括第一驱动电机211、第一传动结构212和下碾压辊组213,且第一驱动电机211通过第一传动结构212带动下碾压辊组213转动,第一驱动电机211固定在机架1的一侧板上,上碾压结构22包括上碾压辊组221、第二传动结构222和第二驱动电机223,且下碾压辊组213和上碾压辊组221均设置有上下对应的三组碾压辊;通过第一驱动电机211带动三组上碾压辊,进行鲜茎的碾压工作,而下方的第一驱动电机211通第一传动结构212带动三组下碾压辊组213转动,同时下碾压辊组213和上碾压辊组221的转动速度相同,保证鲜茎完全进入到设备内部,而第一驱动电机211和第二驱动电机223可以选用相同转速的电机驱动,并且电机可拆卸更换替代型号。

具体实施方式三:本实施方式为具体实施方式二的进一步限定,如图4所示,上碾压辊组221包括第一上碾压辊2211、第二上碾压辊2212和第三上碾压辊2213,且三组上碾压辊上均设置有弧形凸起,上碾压辊组221上的三组碾压辊和下碾压辊组213上的三组碾压辊结构相同,且上碾压辊组221上的三组碾压辊和下碾压辊组213上的三组碾压辊的弧形凸起结构相互间隔错开形成间隔,通过三组碾压辊上的弧形凸起使得鲜茎整体的茎秆打断成为小段杆径,而麻皮部分具有韧性不容易折断,因为还是整体向前输送。

具体实施方式四:本实施方式为具体实施方式一的进一步限定,集渣机构3包括支撑板31和接料推板32,且支撑板31固定在机架1上,支撑板31上设置有滚珠,接料推板32放置在滚珠上能够前后推动,在剥皮的过程中会存在折断的小茎秆或者短小的表皮脱落,脱落的物质进堕落到接料推板32上,通过接料推板32进行收集,而接料推板32侧面设置把手,可将接料推板32从支撑板31上抽出,支撑板31上设置滚珠方便拉动。

具体实施方式五:本实施方式为具体实施方式一的进一步限定,如图2、图3和图7,下剥皮结构41包括第三驱动电机411、第三传动结构412和下剥皮辊组413,且第三驱动电机411通过第三传动结构412带动313转动,第三驱动电机411固定在机架1的一侧板上,上剥皮结构42包括上剥皮辊组421、第四传动结构422和第四驱动电机423,且下剥皮辊组413和上剥皮辊组421均设置有上下对应的三组剥皮辊,茎秆打断成为小段的鲜茎进入到下剥皮结构41和上剥皮结构42内部,同时下剥皮结构41和上剥皮结构42上的驱动电机进行带动,相对转动,使得鲜茎向内输送,进行二次碾压,内部的茎秆再次折断成小颗粒,使得茎秆与麻皮分离。

具体实施方式六:本实施方式为具体实施方式五进一步限定,上剥皮辊组421包括第一上剥皮辊4211、第二上剥皮辊4212和第三上剥皮辊4213,且三组剥皮辊上均设置有梯形凸起,上剥皮辊组421上的三组剥皮辊和下剥皮辊组413上的三组剥皮辊结构相同,且上剥皮辊组421上的三组剥皮辊和下剥皮辊组413上的三组剥皮辊的梯形凸起结构相互间隔错开形成间隔,通过三组剥皮辊上的梯形凸起使得鲜茎整体的茎秆打断成为粉碎杆径,而梯形凸起之间会形成间隔,而麻皮部分具有韧性不容易折断,最后输出的杆径会和麻皮分离。

具体实施方式七:本实施方式为具体实施方式五的进一步限定,第四传动结构422包括第四驱动电机423前端安装的驱动齿轮4221、上剥皮辊组421上的三组剥皮辊侧面设置的从动齿轮4223以及驱动齿轮4221和三组从动齿轮4223外侧环绕连接的链条4222,通过第四驱动电机423带动链条4222转动,并且带动三组从动齿轮4223,并且带动三组剥皮辊,使得三组剥皮辊可以同步转动。

具体实施方式八:本实施方式为具体实施方式一的进一步限定,如图3和图4所示,导向机构5包括导向主体51、导向顶板52和导向底板53,且导向主体51固定在机架1中部上端,导向主体51下端机架1上安装有导向底板53,且导向底板53设置在下碾压辊组213和下剥皮辊组413之间的机架1上,导向主体51安装在导向底板53上,导向底板53为金属板,同时可采用金属网板替换金属板设置,能够使得鲜茎可以进入到剥皮机构4内部加工,导向主体51包括导向滚轮组件511和侧面导向组件512,且侧面导向组件512安装在机架1两侧板上,两侧的侧面导向组件512之间安装有多组导向滚轮组件511,且侧面导向组件512与导向滚轮组件511之间的间隔以及相邻两组导向滚轮组件511之间的间隔相同,杆径前端接触倾斜的侧面导向组件512或者导向滚轮组件511前端,鲜茎向前接触倾斜结构,会向前输送进入内部通道,之后通过5进行调直工作,侧面导向组件512前端为导向的倾斜板,下端为导向辊组件。

具体实施方式九:本实施方式为具体实施方式一的进一步限定,如图3—5所示,中部导向组件511由前端设置的导向板5111、导向板5111后方中部设置的固定座5112、固定座5112两侧固定的减震弹簧5115、减震弹簧5115端部连接的安装板5113以及安装板5113上安装的五组导向辊5114构成,导向板5111为前端弧形圆角的三角结构构成,安装板5113受力向内压缩,固定座5112固定在下方的导向底板53表面上,使得两侧的安装板5113能够向内压缩;并且可在导向底板53表面设置滑轨,防止安装板5113压缩过程中发生倾斜,同时后方的减震弹簧5115可以采用矩形弹簧防止安装板5113发生倾斜,当杆径接触前端的三角架结构时,会倾斜向下,进而进入到导向辊5114内部进行输送调直,而导向辊5114之间的距离小于杆径时,后方的减震弹簧5115自然收缩进而增加之间的距离,适应不同粗细的茎秆。

具体实施方式十:本实施方式为具体实施方式一的进一步限定,如图3和图4,升降调节机构6包括机架1上固定的拉力组件61、拉力组件61上端连接的升降板62以及升降板62侧面安装的滑轨组件63,滑轨组件63包括滑轨和滑槽,且滑轨组件63的滑轨固定在机架1上,滑轨组件63上的滑槽固定在升降板62上,升降调节机构6能够在机架1侧板的凹槽内部上下滑动,当大麻杆径较大的时候,向下输送过程中22整体受力,进而拉力组件61向上拉伸,是的升降板62沿着滑轨组件63滑动,增加了上碾压结构22和下碾压结构21之间的距离,同理增加下剥皮结构41和上剥皮结构42之间的距离,进而使得设备适用不同杆径的大麻的输送工作,升降调节机构6可选用弹簧。

尽管已经示出和描述了本发明新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明新型的范围由所附权利要求及其等同物限定。

- 一种工业大麻的鲜茎皮秆分离装置

- 一种工业大麻秆的提取物在活性炭中的应用