一种二次铝灰回收方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于铝灰回收处理技术领域,涉及一种二次铝灰回收方法。

背景技术

铝灰是在铝工业生产的过程中产生的熔渣,含有铝和多种其他元素。铝灰分为一次铝灰和二次铝灰,二次铝灰是一次铝灰经炒灰等再回收工艺处理后进一步筛选出来的细灰。现今企业对一次铝灰的回收利用率较高,因一次铝灰中含铝量较高,回收利用能带来较高的经济利益。二次铝灰的再回收利用率相对较低,因其相比一次铝灰含铝量较低且处理难度大。目前对二次铝灰的回收利用大多集中在生产免烧砖和耐火材料等产品上。

CN111167830A《一种二次铝灰的综合处理利用工艺》,其二次铝灰的处理方法是通过脱氨、固氟和离心脱水三道工序得到滤渣,用该滤渣生产免烧砖。CN111170750A《通过将二次铝灰无害化处理以制造耐火材料的方法》,其二次铝灰的处理方法是通过把二次铝灰经筛网筛选,在12%~18%氧气氛围下氧化,经1150℃~1550℃煅烧0.5h~4h,把煅烧后的氧化物和添加剂混合,最后通过电弧熔炼得到耐火材料。

以上两种回收二次铝灰方法用于生产免烧砖和耐火材料,由于铝渣经过热炒后的铝灰中较大的铝粒经球磨筛分回收一部分,但一些细小的铝粒在常规热炒灰工艺下不能进一步回收(铝含量5~8%),造成较大浪费,而对于二次铝灰中的铝提取回收很少涉及。因此,开发一种简单、高效的二次铝灰回收方法具有重要的现实意义。

发明内容

本发明克服了现有技术的不足,提出一种二次铝灰回收方法,目的是针对含有粒径细小且含量较低铝粒的二次铝灰进行回收,提高二次铝灰中的铝回收利用价值。

为了达到上述目的,本发明是通过如下技术方案实现的。

一种二次铝灰回收方法,包括以下步骤:

a)在二次铝灰中加入熔盐;所述二次铝灰和熔盐的质量比为5:1~8:1;使二次铝灰与熔盐的混合物温度≥680℃并保温20~40min,使二次铝灰和熔盐充分混合浸湿。

b)将二次铝灰和熔盐充分混合浸湿得到的混合物置于连续挤压输出装置,通过挤压将混合物挤出至冷却装置中凝固。

c)将凝固后的固体经破碎和筛分,分离出金属铝和残余物。

优选的,所述熔盐为NaC1、KCI和Na

优选的,所述残余物经过水解浸出、蒸发和结晶得到熔盐。

优选的,连续挤压输出装置采用螺旋式挤压,螺杆转速为240~360r/min。

优选的,所述连续挤压输出装置内温度保持在>680℃。

本发明相对于现有技术所产生的有益效果为。

本发明操作简单、易于控制、二次铝灰中的金属铝回收率高。本发明的原理是在高温下通过熔盐使被氧化铝等氧化物包裹的单质铝熔出,然后通过旋转挤压装置使熔盐和铝灰混合物中的熔融铝流动并聚集,从而冷却后可被筛分分离出来,随后分离后的灰和熔盐通过后续的水解、浸出、蒸发和结晶,将氧化物、熔盐分离回收。

熔出的单质铝经过挤压形成大颗粒的铝粒,可以快速的通过简单的筛分操作就可以将过去不易提取分离的单质铝从杂质中快速分离;将该方法中使用到的熔盐经水解蒸发结晶后可以二次使用,剩余的氧化物可用作生产耐火材料,因此能够大大的减少二次铝灰量,且不产生新的有害物质,从而达到降低对环境的危害,以此使提高了企业的经济收益。

附图说明

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,结合以下附图进行说明:

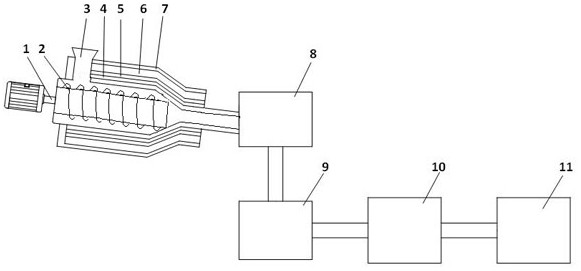

图1为二次铝灰回收装置的结构示意图。

图2为实施例1-3得到的铝粒宏观形貌图。

图3为熔盐浸出后的XRD图。

图4为未经挤压的二次铝灰炒灰混合物形态与本发明经过挤压的铝灰中铝粒聚集形态的对照图。

图1中:1-电机、2-螺杆、3-进料口、4-炉衬层、5-电阻丝层、6-保温层、7-钢壳、8-冷却破碎滚筒、9-筛分滚筒、10-水解浸出装置、11-蒸发结晶装置。

图2中A、B、C分别为实施例1、2、3得到的铝粒宏观形貌图;

图4中D为仅添加熔盐处理未采用旋转挤压的二次铝灰炒灰混合物,E为本发明中添加熔盐并采用旋转挤压的二次铝灰炒灰混合物。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。下面结合实施例及附图详细说明本发明 的技术方案,但保护范围不被此限制。

实施例1

1)从熔炼炉产出的铝渣经回转窑炒灰回收铝液后,在残留下的二次铝灰中添加一定量的熔盐,并充分混合;熔盐为NaC1、KCI和Na

2)采用连续挤压装置挤压混合物,如图1所示,连续挤压装置设有挤压腔,挤压腔内设置有螺杆2,挤压腔顶部设有进料口3,挤压腔腔壁由内至外依次为炉衬层4、电阻丝层5、保温层6和最外部的钢壳7,挤压腔的出口依次连接冷却破碎滚筒8、筛分滚筒9、水解浸出装置10、和蒸发结晶装置11;连续挤压装置内温度保持在680℃以上,二次铝灰和熔盐的混合物经进料口3进入连续挤压装置内。螺杆2挤压二次铝灰和熔盐的混合物,螺杆2转速为360r/min,混合物中细小铝粒在熔盐和挤压力的作用下流出、并聚集。

3)挤出物经挤出口进入到冷却破碎滚筒8中进行冷却破碎;经破碎后的混合物进入到筛分滚筒9中,将金属铝和残余物筛分出,得到目标产物金属铝。

4)残余物进一步经过水解浸出装置10和蒸发结晶装置11,经水解、浸出、蒸发和结晶得到盐,回收后的盐可再二次使用,剩余的氧化物可用作生产耐火材料。

实施例2

1)从熔炼炉产出的铝渣经回转窑炒灰回收铝液后,在残留下的二次铝灰中添加一定量的熔盐,并充分混合;熔盐为NaC1、KCI和Na

2)采用连续挤压装置挤压混合物,如图1所示,连续挤压装置设有挤压腔,挤压腔内设置有螺杆2,挤压腔顶部设有进料口3,挤压腔腔壁由内至外依次为炉衬层4、电阻丝层5、保温层6和最外部的钢壳7,挤压腔的出口依次连接冷却破碎滚筒8、筛分滚筒9、水解浸出装置10、和蒸发结晶装置11;连续挤压装置内温度保持在680℃以上,二次铝灰和熔盐的混合物经进料口3进入连续挤压装置内。螺杆2挤压二次铝灰和熔盐的混合物,螺杆2转速为300r/min,混合物中细小铝粒在熔盐和挤压力的作用下流出、并聚集。

3)挤出物经挤出口进入到冷却破碎滚筒8中进行冷却破碎;经破碎后的混合物进入到筛分滚筒9中,将金属铝和残余物筛分出,得到目标产物金属铝。

4)残余物进一步经过水解浸出装置10和蒸发结晶装置11,经水解、浸出、蒸发和结晶得到盐,回收后的盐可再二次使用,剩余的氧化物可用作生产耐火材料。

实施例3

1)从熔炼炉产出的铝渣经回转窑炒灰回收铝液后,在残留下的二次铝灰中添加一定量的熔盐,并充分混合;熔盐为NaC1、KCI和Na

2)采用连续挤压装置挤压混合物,如图1所示,连续挤压装置设有挤压腔,挤压腔内设置有螺杆2,挤压腔顶部设有进料口3,挤压腔腔壁由内至外依次为炉衬层4、电阻丝层5、保温层6和最外部的钢壳7,挤压腔的出口依次连接冷却破碎滚筒8、筛分滚筒9、水解浸出装置10、和蒸发结晶装置11;连续挤压装置内温度保持在680℃以上,二次铝灰和熔盐的混合物经进料口3进入连续挤压装置内。螺杆2挤压二次铝灰和熔盐的混合物,螺杆2转速为240r/min,混合物中细小铝粒在熔盐和挤压力的作用下流出、并聚集。

3)挤出物经挤出口进入到冷却破碎滚筒8中进行冷却破碎;经破碎后的混合物进入到筛分滚筒9中,将金属铝和残余物筛分出,得到目标产物金属铝。

4)残余物进一步经过水解浸出装置10和蒸发结晶装置11,经水解、浸出、蒸发和结晶得到盐,回收后的盐可再二次使用,剩余的氧化物可用作生产耐火材料。

图2中A、B、C图分别为实施例1~3不同工艺回收的铝粒宏观形貌图,从图中可以看出,实施例1比实施例2回收到的铝多,实施例2比实施例3回收到的铝多,这说明盐的比例越高,则铝灰中铝的回收率越高,当盐量加大时,铝灰趋于完全润湿,铝回收率增加。图3为熔盐浸出后的XRD图,从图中可知浸出后的水溶液蒸发后剩余的固体物质为NaCl、KCl,从而可以继续二次使用。图4分别为(D)仅添加熔盐处理未采用旋转挤压的二次铝灰炒灰混合物和(E)添加熔盐并采用旋转挤压的二次铝灰炒灰混合物。显然,采用本发明能够更好的将二次铝灰中的单质铝聚集长大,从而能够高效地筛分分离;而不采用本发明所采用的旋转挤压方法,仅采用熔盐仅能让二次铝灰中的铝单质暴露出来,但单质铝不能聚集长大,而不能有效的和铝灰分离。

以上内容是结合具体的优选实施方式对本发明 所做的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明 所属技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。

- 一种二次铝灰回收方法

- 一种一次铝灰中铝的回收方法