户外变压套的加工工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种加工工艺,具体涉及一种户外变压套的加工工艺。

背景技术

户外变压套是变压器箱外的主要绝缘装置,变压器高、低压绕组的引出线必须穿过户外变压套,使引出线之间及引出线与变压器外壳之间绝缘,同时起固定引出线的作用,户外变压套包括用于与外界隔离的外壳a及附在外壳内壁的塑性层b,外壳为外侧为伞形且分为大伞与小伞间隔相设。

目前户外变压套的生产大多是先将塑性层生产出来,再将外壳套设在塑性层外侧,这种加工方法容易导致塑性层与外壳结合不紧密,且在加工过程中因为意外情况,使得外壳的内侧与塑性层的外侧发生形变,外壳与塑性层无法相互贴合,大大的影响了户外变压套的绝缘效果。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种将塑性层直接在外壳中加工的户外变压套的加工工艺。

为实现上述目的,本发明提供了如下技术方案:

一种户外变压套的加工工艺,包括外壳及塑性层,外壳为外侧为伞形且分为大伞与小伞间隔相设,塑性层设置于外壳;

a),分度盘传输装置:用于将设置于分度盘传输装置上的下模具进行输送;

b),加工装置:用于与下模具配合,完成对外壳与塑性层的加工;

c),抛光装置:用于将外壳进行抛光;

d),卸料装置:用于将完成加工的户外变压套从下模具中取出,并从分度盘传输装置中移出。

所述的分度盘传输装置包括分度盘与分度盘驱动机构,分度盘驱动机构驱动分度盘旋转;

下模具包括左下模具与右下模具,左下模具相对于与右下模具接触的另一侧面上延伸有延伸左板,右下模具相对于与左下模具接触的另一侧面上延伸有延伸右板,延伸左板与延伸右板相对,延伸左板与延伸右板之间设置有连杆,连杆的一端固定于延伸左板,连杆的另一端滑动连接于延伸右板,连杆上设置有沿连杆方向的压缩弹簧,压缩弹簧的两端分别固定于延伸左板及延伸右板;

左下模具与右下模具之间形成与外壳外侧相适配的塑性槽;

下模具上设置有下模具固定机构,下模具固定机构包括底板与固定气缸,底板设置于分度盘上并随分度盘同步转动,下模具上设置有模具轨道及与模具轨道相垂直的驱动轨道且驱动轨道处于模具轨道的中心,下模具位于模具轨道中央,模具轨道上分别设置左压板与右压板,左压板与右压板分别位于下模具的两侧,固定气缸设置于底板上并驱动设置推板沿驱动轨道移动,左压板与推板及右压板与推板之间分别设置左连接杆与右连接杆,左连接杆与左压板及推板之间铰链连接,右连接杆与右压板及推板之间铰链连接,固定气缸使左压板与右压板具有压紧状态与放松状态,压紧状态为推板向远离左压板与右压板的方向移动,左压板与右压板向中心移动,压紧下模具,放松状态为推板向靠近左压板与右压板的方向移动,左压板与右压板向两侧移动,下模具不受到外力作用;

下模具在分度盘上具有外壳加工工位、塑性层加工工位、抛光工位及卸料工位。

加工装置包括外壳上模具、塑性层上模具及上模具升降机构,上模具升降机构驱动设置模板沿竖直方向移动,外壳上模具与塑性层上模具设置于模板下方,外壳上模具与塑性层上模具随模板上升或下降,外壳上模具位于外壳加工工位上方,塑性层上模具位于塑性层加工工位上方,构成外壳上模具与对应下模具的配合及塑性层上模具与对应下模具的配合;

外壳上模具上设置有中心一杆,中心一杆用于构成外壳中心的空腔,外壳上模具与对应下模具之间形成外壳空腔,外壳空腔用于注塑成外壳;

塑性层上模具上设置有中心二杆,中心二杆小于中心一杆,塑性层上模具与对应下模具之间形成塑性层空腔,塑性层空腔用于注塑成塑性层;

外壳上模具上设置有外壳注塑口,外壳注塑口与外壳上模具所对应的外壳空腔相连通,外壳注塑口与注塑机相连;

塑性层上模具上设置有塑性层注塑口,塑性层注塑口与塑性层上模具所对应的塑性层空腔相连通,塑性层注塑口与注塑机相连。

抛光装置包括抛光机架、水平气缸、水平轨道、竖直气缸及旋转电机,水平轨道沿相切于分度盘的方向设置于抛光机架上,水平气缸设置于抛光机架上并驱动设置水平座沿水平轨道往复移动,竖直气缸设置于水平座上并驱动设置竖直座沿竖向往复移动,旋转电机设置于竖直座上并驱动设置转杆沿竖向旋转,转杆上设置有若干个小转盘与大转盘,大转盘及小转盘的数量与外壳上的大伞及小伞的数量相适配,小转盘与大转盘间隔设置且小转盘与大转盘之间的间距与外壳的大伞与小伞相适配;

竖直座上设置有用于固定外壳的固定杆,固定杆从外壳顶部伸入且固定杆的大小与中心二杆相适配;

分度盘上设置有底板转动电机,底板转动电机驱动底板旋转。

卸料装置包括驱动气缸,驱动气缸位于分度盘下方并驱动设置移动杆沿竖向移动,左下模具与右下模具相接触一侧的下方设置有斜面,移动杆上设置有与斜面相对的斜端,左下模具与右下模具具有贴合状态与分离状态,贴合状态为左下模具与右下模具在压缩弹簧作用下相互贴合,分离状态为左下模具与右下模具在移动杆的作用下相互分离;

卸料装置还设置有机械臂,机械臂将完成加工的户外变压套从分度盘传输装置移出。

一种户外变压套的加工工艺,户外变压套包括外壳及塑性层,外壳为外侧为伞形且分为大伞与小伞间隔相设,塑性层设置于外壳,包括分度盘传输装置,用于将设置于分度盘传输装置上的下模具在各个装置之间实现传输;步骤如下,

a),加工装置:用于与下模具配合,完成对外壳与塑性层的加工;

b),抛光装置:用于将外壳进行抛光;

c),卸料装置:用于将完成加工的户外变压套从下模具中取出,并从分度盘传输装置中移出。

一种户外变压套的加工工艺,步骤如下:

步骤一,首先,固定气缸驱动推板向左压板与右压板所在位置远离,左压板与右压板向中央移动,由左压板与右压板将下模具固定,其次,分度盘驱动机构驱动分度盘转动,下模具移动至外壳加工工位,上模具升降机构驱动外壳上模具下降至与下模具贴合,中心一杆伸入下模具中,由外壳上模具、中心一杆及下模具形成的外壳空腔后,通过外壳注塑口将外壳空腔填满,形成外壳,最终,上模具升降机构驱动外壳上模具上升至初始位置,等待下一次外壳加工。

一种户外变压套的加工工艺,步骤如下:

步骤二,首先,分度盘驱动机构驱动分度盘继续转动,下模具移动至塑性层加工工位,其次,上模具升降机构驱动塑性层上模具下降至与下模具贴合,中心二杆伸入下模具中,由塑性层上模具、中心二杆及下模具形成的塑性层空腔,通过塑性层注塑口将塑性层空腔填满,形成外壳内部的塑性层,最终,上模具升降机构驱动塑性层上模具上升至初始位置,等待下一次塑性层加工。

一种户外变压套的加工工艺,步骤如下:

步骤三,首先,分度盘驱动机构驱动分度盘继续转动,下模具移动至抛光工位,其次,固定气缸驱动推板向靠近左压板与右压板的方向移动,左压板与右压板向两侧移动,左压板与右压板失去对下模具的固定作用,驱动气缸驱动移动杆向上移动,左下模具与右下模具向两侧移开,竖直气缸驱动竖直座沿竖向移动至小转盘及大转盘与对应外壳的大伞及小伞相对应,同时固定杆伸入外壳内侧,再次,水平气缸驱动水平座沿水平轨道移动至大转盘与小伞相切合及小转盘与大伞相切合,旋转电机驱动转杆转动,带动大转盘与小转盘转动,同时底板转动电机驱动底板转动,带动外壳转动,通过大转盘与小转盘对大伞与小伞转动完成对外壳的抛光,最终,固定气缸驱动推板向左压板与右压板所在位置远离,左压板与右压板向中央移动,由左压板与右压板将下模具重新固定,水平气缸与竖直气缸分别驱动水平座及竖直座回至初始位置,等待下一次抛光。

一种户外变压套的加工工艺,步骤如下:

步骤四,首先,分度盘驱动机构驱动分度盘转动,下模具转至卸料工位,固定气缸驱动推板向靠近左压板与右压板的方向移动,左压板与右压板向两侧移动,左压板与右压板失去对下模具的固定作用,其次,驱动气缸驱动移动杆向上移动,移动杆的斜端与斜面接触,驱动左下模具与右下模具向两侧移开,由机械臂或人工将加工完成的户外变压套取走,最后驱动气缸回至初始位置,压缩弹簧驱动左下模具与右下模具向中心移动,直至左下模具与右下模具相贴合。

本发明的有益效果:分度盘传输装置实现了各个工位的连接且分度盘的转动精度高,保证了下模具在各个工位之间的位置的准确性,避免因为移动误差,导致下模具与外壳上模具或下模具与塑性层上模具之间不能完全贴合,使外壳空腔及注塑层空腔的形状与外壳及注塑层的形状不符,最终使注塑而出的外壳与要求的标准不符。

下模具固定机构将分呈左下模具与右下模具的下模具进行固定,由推板的移动控制左压板与右压板的移动,且由于推板处于左压板与右压板的中央,使得左压板与右压板在向中心移动时,有对中的作用,保证固定下模具时,下模具的位置被固定,避免下模具的错位导致注塑的变形。

加工装置能实现同时对两个下模具分别进行外壳的注塑与塑性层的注塑,通过两个下模具与对应的外壳上模具及塑性层上模具之间的配合,使得将不同的材料通过注塑的手段在同一工序内完成,外壳的注塑材料可以为质地坚硬的材质,而注塑层的材料可以为导电性能差的材质,以满足不同的需求,外壳上模具的中心一杆为外壳未加塑性层时,户外变压套的中心空腔,而中心二杆与中心一杆之间的厚度差,即为塑性层的厚度,通过二次注塑将塑性层固定于外壳内侧,且由于是注塑而成,使得塑性层与外壳之间的间隙趋于无穷小,使得防击穿的性能更加优越。

抛光装置通过大转盘与小转盘分别对小伞与大伞进行抛光,使注塑过程中产生的毛刺被去除,避免因为外壳表面的毛刺,使户外变压套在使用过程中表面的污渍堆积,而导致对外壳的破坏。

卸料装置将加工完成的外壳取出时,由于外壳呈伞形,导致无法直接将外壳从下模具中取出,故将下模具分为左下模具与右下模具,在驱动气缸的驱动下,左下模具与右下模具向两侧移动后,由人工或机械臂将外壳取出,而后驱动气缸回至初始位置,在压缩弹簧的作用下左下模具与右下模具向中央移动,直至左下模具与右下模具相互贴合收紧。

附图说明

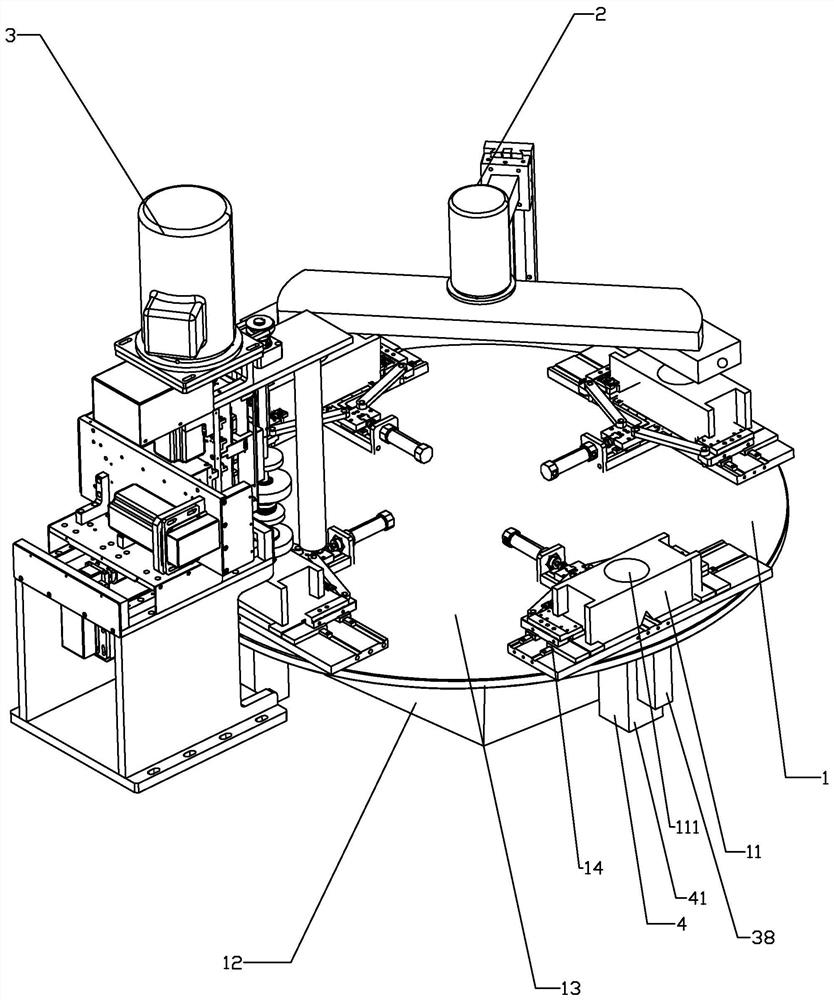

图1为本发明整体的立体图;

图2为本发明下模具的立体图;

图3为本发明下模具的侧视图;

图4为本发明中剖视图A-A;

图5为本发明中下模具固定机构的立体图;

图6为本发明中抛光装置的立体图;

图7为本发明中加工装置的立体图;

图8为本发明针对的户外变压套的剖视图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上” 、“下” 、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系, 仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语 “第一”、“第二”、“第三” 仅用于描述目的,而不能理解为指示或暗示相对重要性。

如图1-8所示,本发明公开了一种户外变压套的加工工艺,包括外壳及塑性层,外壳为外侧为伞形且分为大伞1111与小伞1112间隔相设,塑性层设置于外壳;

a),分度盘传输装置1:用于将设置于分度盘传输装置1上的下模具11进行输送;

b),加工装置2:用于与下模具11配合,完成对外壳与塑性层的加工;

c),抛光装置3:用于将外壳进行抛光;

d),卸料装置4:用于将完成加工的户外变压套从下模具11中取出,并从分度盘传输装置1中移出。

所述的分度盘传输装置1包括分度盘13与分度盘驱动机构12,分度盘驱动机构12驱动分度盘13旋转;

下模具11包括左下模具112与右下模具113,左下模具112相对于与右下模具113接触的另一侧面上延伸有延伸左板114,右下模具113相对于与左下模具112接触的另一侧面上延伸有延伸右板115,延伸左板114与延伸右板115相对,延伸左板114与延伸右板115之间设置有连杆116,连杆116的一端固定于延伸左板114,连杆116的另一端滑动连接于延伸右板115,连杆116上设置有沿连杆116方向的压缩弹簧117,压缩弹簧117的两端分别固定于延伸左板114及延伸右板115;

左下模具112与右下模具113之间形成与外壳外侧相适配的塑性槽111;

下模具11上设置有下模具固定机构14,下模具固定机构14包括底板141与固定气缸142,底板141设置于分度盘13上并随分度盘13同步转动,下模具11上设置有模具轨道143及与模具轨道143相垂直的驱动轨道144且驱动轨道144处于模具轨道143的中心,下模具11位于模具轨道143中央,模具轨道143上分别设置左压板145与右压板146,左压板145与右压板146分别位于下模具11的两侧,固定气缸142设置于底板141上并驱动设置推板147沿驱动轨道144移动,左压板145与推板147及右压板146与推板147之间分别设置左连接杆148与右连接杆149,左连接杆148与左压板145及推板147之间铰链连接,右连接杆149与右压板146及推板147之间铰链连接,固定气缸142使左压板145与右压板146具有压紧状态与放松状态,压紧状态为推板147向远离左压板145与右压板146的方向移动,左压板145与右压板146向中心移动,压紧下模具11,放松状态为推板147向靠近左压板145与右压板146的方向移动,左压板145与右压板146向两侧移动,下模具11不受到外力作用;

下模具11在分度盘13上具有外壳加工工位、塑性层加工工位、抛光工位及卸料工位。

加工装置2包括外壳上模具21、塑性层上模具22及上模具升降机构23,上模具升降机构23驱动设置模板24沿竖直方向移动,外壳上模具21与塑性层上模具22设置于模板24下方,外壳上模具21与塑性层上模具22随模板24上升或下降,外壳上模具21位于外壳加工工位上方,塑性层上模具22位于塑性层加工工位上方,构成外壳上模具21与对应下模具11的配合及塑性层上模具22与对应下模具11的配合;

外壳上模具21上设置有中心一杆211,中心一杆211用于构成外壳中心的空腔,外壳上模具21与对应下模具11之间形成外壳空腔,外壳空腔用于注塑成外壳;

塑性层上模具22上设置有中心二杆221,中心二杆221小于中心一杆211,塑性层上模具22与对应下模具11之间形成塑性层空腔,塑性层空腔用于注塑成塑性层;

外壳上模具21上设置有外壳注塑口212,外壳注塑口212与外壳上模具21所对应的外壳空腔相连通,外壳注塑口212与注塑机相连;

塑性层上模具22上设置有塑性层注塑口222,塑性层注塑口222与塑性层上模具22所对应的塑性层空腔相连通,塑性层注塑口222与注塑机相连。

抛光装置3包括抛光机架31、水平气缸32、水平轨道33、竖直气缸34及旋转电机35,水平轨道33沿相切于分度盘13的方向设置于抛光机架31上,水平气缸32设置于抛光机架31上并驱动设置水平座321沿水平轨道33往复移动,竖直气缸34设置于水平座321上并驱动设置竖直座341沿竖向往复移动,旋转电机35设置于竖直座341上并驱动设置转杆36沿竖向旋转,转杆36上设置有若干个小转盘362与大转盘361,大转盘361及小转盘362的数量与外壳上的大伞1111及小伞1112的数量相适配,小转盘362与大转盘361间隔设置且小转盘362与大转盘361之间的间距与外壳的大伞1111与小伞1112相适配;

竖直座341上设置有用于固定外壳的固定杆37,固定杆37从外壳顶部伸入且固定杆37的大小与中心二杆221相适配;

分度盘13上设置有底板转动电机38,底板转动电机38驱动底板141旋转。

卸料装置4包括驱动气缸41,驱动气缸41位于分度盘13下方并驱动设置移动杆沿竖向移动,左下模具112与右下模具113相接触一侧的下方设置有斜面42,移动杆上设置有与斜面42相对的斜端,左下模具112与右下模具113具有贴合状态与分离状态,贴合状态为左下模具112与右下模具113在压缩弹簧117作用下相互贴合,分离状态为左下模具112与右下模具113在移动杆的作用下相互分离;

卸料装置4还设置有机械臂,机械臂将完成加工的户外变压套从分度盘传输装置1移出。

一种户外变压套的加工工艺,户外变压套包括外壳及塑性层,外壳为外侧为伞形且分为大伞1111与小伞1112间隔相设,塑性层设置于外壳,包括分度盘传输装置1,用于将设置于分度盘传输装置1上的下模具11在各个装置之间实现传输;步骤如下,

a),加工装置2:用于与下模具11配合,完成对外壳与塑性层的加工;

b),抛光装置3:用于将外壳进行抛光;

c),卸料装置4:用于将完成加工的户外变压套从下模具11中取出,并从分度盘传输装置1中移出。

一种户外变压套的加工工艺,步骤如下:

步骤一,首先,固定气缸142驱动推板147向左压板145与右压板146所在位置远离,左压板145与右压板146向中央移动,由左压板145与右压板146将下模具11固定,其次,分度盘驱动机构12驱动分度盘13转动,下模具11移动至外壳加工工位,上模具升降机构23驱动外壳上模具21下降至与下模具11贴合,中心一杆211伸入下模具11中,由外壳上模具21、中心一杆211及下模具11形成的外壳空腔后,通过外壳注塑口212将外壳空腔填满,形成外壳,最终,上模具升降机构23驱动外壳上模具21上升至初始位置,等待下一次外壳加工。

一种户外变压套的加工工艺,步骤如下:

步骤二,首先,分度盘驱动机构12驱动分度盘13继续转动,下模具11移动至塑性层加工工位,其次,上模具升降机构23驱动塑性层上模具22下降至与下模具11贴合,中心二杆221伸入下模具11中,由塑性层上模具22、中心二杆221及下模具11形成的塑性层空腔,通过塑性层注塑口222将塑性层空腔填满,形成外壳内部的塑性层,最终,上模具升降机构23驱动塑性层上模具22上升至初始位置,等待下一次塑性层加工。

一种户外变压套的加工工艺,步骤如下:

步骤三,首先,分度盘驱动机构12驱动分度盘13继续转动,下模具11移动至抛光工位,其次,固定气缸142驱动推板147向靠近左压板145与右压板146的方向移动,左压板145与右压板146向两侧移动,左压板145与右压板146失去对下模具11的固定作用,驱动气缸41驱动移动杆向上移动,左下模具112与右下模具113向两侧移开,竖直气缸34驱动竖直座341沿竖向移动至小转盘362及大转盘361与对应外壳的大伞1111及小伞1112相对应,同时固定杆37伸入外壳内侧,再次,水平气缸32驱动水平座321沿水平轨道33移动至大转盘361与小伞1112相切合及小转盘362与大伞1111相切合,旋转电机35驱动转杆36转动,带动大转盘361与小转盘362转动,同时底板转动电机38驱动底板141转动,带动外壳转动,通过大转盘361与小转盘362对大伞1111与小伞1112转动完成对外壳的抛光,最终,固定气缸142驱动推板147向左压板145与右压板146所在位置远离,左压板145与右压板146向中央移动,由左压板145与右压板146将下模具11重新固定,水平气缸32与竖直气缸34分别驱动水平座321及竖直座341回至初始位置,等待下一次抛光。

一种户外变压套的加工工艺,步骤如下:

步骤四,首先,分度盘驱动机构12驱动分度盘13转动,下模具11转至卸料工位,固定气缸142驱动推板147向靠近左压板145与右压板146的方向移动,左压板145与右压板146向两侧移动,左压板145与右压板146失去对下模具11的固定作用,其次,驱动气缸41驱动移动杆向上移动,移动杆的斜端与斜面42接触,驱动左下模具112与右下模具113向两侧移开,由机械臂或人工将加工完成的户外变压套取走,最后驱动气缸41回至初始位置,压缩弹簧117驱动左下模具112与右下模具113向中心移动,直至左下模具112与右下模具113相贴合。

本发明的有益效果:分度盘传输装置1实现了各个工位的连接且分度盘13的转动精度高,保证了下模具11在各个工位之间的位置的准确性,避免因为移动误差,导致下模具11与外壳上模具21或下模具11与塑性层上模具22之间不能完全贴合,使外壳空腔及注塑层空腔的形状与外壳及注塑层的形状不符,最终使注塑而出的外壳与要求的标准不符。

下模具固定机构14将分呈左下模具112与右下模具113的下模具11进行固定,由推板147的移动控制左压板145与右压板146的移动,且由于推板147处于左压板145与右压板146的中央,使得左压板145与右压板146在向中心移动时,有对中的作用,保证固定下模具11时,下模具11的位置被固定,避免下模具11的错位导致注塑的变形。

加工装置2能实现同时对两个下模具11分别进行外壳的注塑与塑性层的注塑,通过两个下模具11与对应的外壳上模具21及塑性层上模具22之间的配合,使得将不同的材料通过注塑的手段在同一工序内完成,外壳的注塑材料可以为质地坚硬的材质,而注塑层的材料可以为导电性能差的材质,以满足不同的需求,外壳上模具21的中心一杆211为外壳未加塑性层时,户外变压套的中心空腔,而中心二杆221与中心一杆211之间的厚度差,即为塑性层的厚度,通过二次注塑将塑性层固定于外壳内侧,且由于是注塑而成,使得塑性层与外壳之间的间隙趋于无穷小,使得防击穿的性能更加优越。

抛光装置3通过大转盘361与小转盘362分别对小伞1112与大伞1111进行抛光,使注塑过程中产生的毛刺被去除,避免因为外壳表面的毛刺,使户外变压套在使用过程中表面的污渍堆积,而导致对外壳的破坏。

卸料装置4将加工完成的外壳取出时,由于外壳呈伞形,导致无法直接将外壳从下模具11中取出,故将下模具11分为左下模具112与右下模具113,在驱动气缸41的驱动下,左下模具112与右下模具113向两侧移动后,由人工或机械臂将外壳取出,而后驱动气缸41回至初始位置,在压缩弹簧117的作用下左下模具112与右下模具113向中央移动,直至左下模具112与右下模具113相互贴合收紧。

- 户外变压套的加工工艺

- 户外变压套