用于多种管径热管的装配成型设备及方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明具体涉及一种用于多种管径热管的装配成型设备及方法。

背景技术

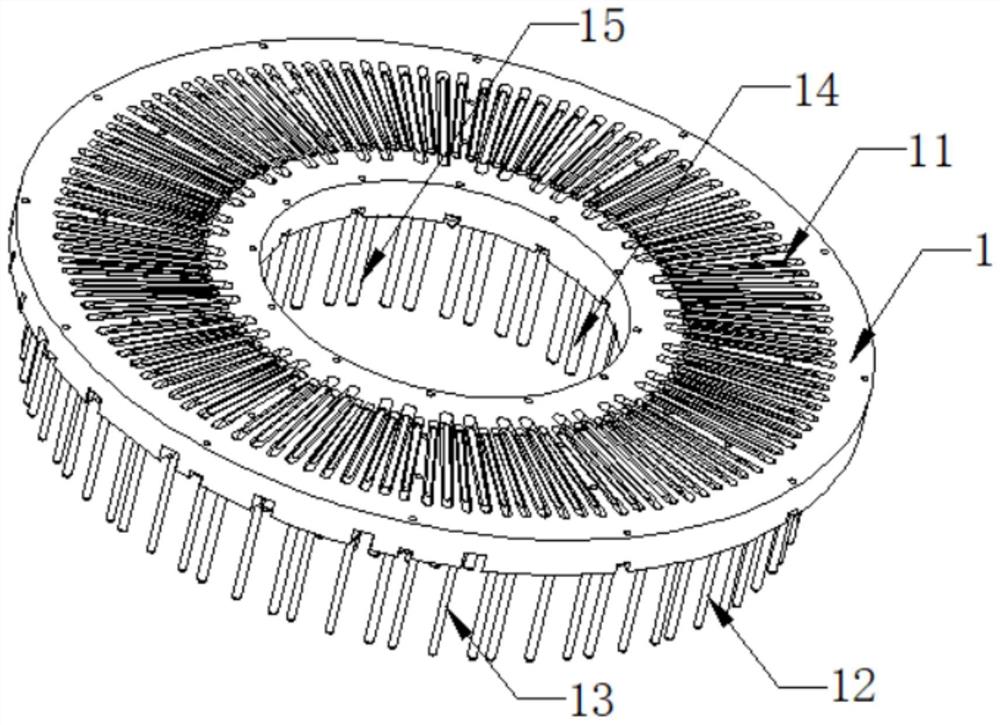

如图1-2所示,散热器1由若干个不同尺寸的L型热管12、13、14、15组成,在散热器1内加工出U型腔体11,灌入双组分环氧树脂用于填充热管和基板间的安装缝隙,不仅能够定型热管,还能够增加导热面积;待树脂固化热管定型后,采用CNC将热管面见光,露出铜面,便于器件贴合铜面利于散热。依据技术要求,所示4种不同直径热管,要求左右等距镶嵌在散热器1的U型腔体11内,左右摆动<0.5mm,垂直度<0.5mm;所嵌热管环绕后必须形成一个环型同轴于散热器1的中心,这样有利于线圈的均匀散热。传统的装配方案是将内外圈不同尺寸的热管分做4次镶嵌、整形、固化、定型等,工序非常繁琐,安装过程无法保证左右等距以及环绕同心,作业效率低,作业精度差,制程一致性无法保证,且无法检测相关指标。

发明内容

针对上述问题,本发明提出一种用于多种管径热管的装配成型设备及方法,大大缩减了原有工序,能够保证多种管径热管的左右等距和环绕同心,作业效率高、精度高,制程一致性高。

为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

第一方面,本发明提供了一种用于多种管径热管的装配成型设备,包括同轴设置的内圈工装和外圈工装;

所述内圈工装包括第一上模、第一下模、第一导柱和若干个规格不同的第一定位销;所述第一上模和第一下模相对设置,通过所述第一导柱固定相连;所述若干个第一定位销的两端分别与所述第一上模和第一下模相连,且等距同心,所述第一定位销用于与待插入的热管保持相切状态;

所述外圈工装包括第二上模、第二下模、第二导柱和若干个规格不同的第二定位销;所述第二上模和第二下模相对设置,通过所述第二导柱固定相连;所述若干个第二定位销的两端分别与所述第二上模和第二下模相连,且等距同心,所述第二定位销用于与待插入的热管保持相切状态。

可选地,所述第一上模和第一下模上对应的位置处均设有第一导柱孔,所述第一导柱的两端分别位于所述第一上模和第一下模上对应的第一导柱孔内;所述第二上模和第二下模上对应的位置处均设有第二导柱孔,所述第二导柱的两端分别位于所述第二上模和第二下模上对应的第二导柱孔内。

可选地,所述第一上模和第一下模中的其中一个设有第一贯穿孔,另一个设有第一开口C形限位槽,各第一定位销的一端穿过对应的第一贯穿孔后,插入至对应的第一开口C形限位槽,完成第一定位销的安装。

可选地,所述第二上模和第二下模中的其中一个设有第二贯穿孔,另一个设有第二开口C形限位槽,各第二定位销的一端穿过对应的第二贯穿孔后,插入至对应的第二开口C形限位槽,完成第二定位销的安装。

第二方面,本发明提供了一种基于第一方面中任一项所述的用于多种管径热管的装配成型设备的方法,其特征在于,包括:

将内圈工装安装至散热器上一侧的指定沟槽内,并置于烘箱内加热散热器的温度至预设温度;

将L型热管加热至预设温度,所述L型热管包括相互垂直的第一段和第二段;

对树脂进行预加工;

将经过预加工的树脂填充至散热器的U型腔体内;

向U型腔体内放入热管,使得热管的第一段位于U型腔体内,且与其相邻的第一定位销保持相切状态;

对各第一定位销以及与其相切的热管进行捆扎;

将外圈工装安装至散热器上另一侧的指定沟槽内;

向U型腔体内放入热管,使得热管的第一段位于U型腔体内,且与其相邻的第二定位销保持相切状态;

对各第二定位销以及与其相切的热管进行捆扎;

上述步骤完成后,各L型热管在第一定位销和第二定位销的垂直等距导向下环绕安装在散热器的U型腔体内,完成多种管径热管的装配成型。

可选地,所述预设温度为50-60°。

可选地,所述对树脂进行预加工具体包括:

取设定分量的树脂置入容器内;

按照预设的搅拌时间对树脂进行搅拌,实现树脂内的金属沉淀;

对搅拌过的树脂进行加热,去除气泡;

向树脂内加入预设分量的固化剂和三氧化二铝,继续搅拌预设时长后,进行加热。

可选地,所述按照预设的搅拌时间对树脂进行搅拌,具体为:

采用球形镂空搅拌头顺时针搅拌10-15分钟;

所述对搅拌过的树脂进行加热,具体为:

将搅拌过的树脂置于烘箱内60~70℃加热10-15分钟;

所述向树脂内加入预设分量的固化剂,继续搅拌预设时长后,进行加热,具体为:

取出树脂加入设定分量的固化剂和三氧化二铝,继续顺时针搅拌10-15分钟,充分中和,继续置于烘箱内60~70℃加热5-10分钟;

其中,所述树脂、固化剂、三氧化二铝的质量比为10-15:1-5:0.5-2。

可选地,所述方法还包括:

各热管的第二段共同形成热管面;

将热管面朝下放置,取预设分量的树脂灌入各L型热管穿过散热器时留下的贯穿孔;静置预设时间实现初固;

将热管面朝上放置,对热管施加压力,使得热管发生轻微塑性变形,充分贴合U型腔体的底部;

在热管面和U型腔体的底部覆盖树脂,形成树脂层;

对树脂层加热,然后静止预定时长后,实现树脂永久固化。

可选地,所述将热管面朝上放置,对热管施加压力,使得热管发生轻微塑性变形,充分贴合U型腔体的底部,具体为:

将热管面朝上放置,取用若干长条形的压块环绕压制在散热器的热管面上方,在压块的作用下,热管发生轻微塑性变形,充分贴合U型预埋管槽底部;

所述在热管面和U型腔体的底部覆盖树脂,形成树脂层,对树脂层加热,然后静止预定时长后,实现树脂永久固化,具体为:

使用气动点胶机依次铺满U型腔体和热管面,形成树脂层,并使用热风枪对形成树脂层,加热5-10分钟去除气泡同时加快树脂固化,静置5-6小时后树脂永久固化。

与现有技术相比,本发明的有益效果:

本发明的外圈工装和内圈工装均是基于导向柱进行的高精度安装,并垂直插入等距同心定位销,利用圆相切实现第一定位销与第二定位销与热管的垂直方向定位,从而实现热管安装在散热器上同心等距的技术要求,也可以保证垂直的和左右间距,再利用树脂时间及温度不同的黏稠性来实现一次装夹成型技术。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

图1为本发明一种实施例的用于多种管径热管的装配成型设备的结构示意图;

图2为本发明一种实施例的各种管径热管的装配成型示意图;

图3为本发明一种实施例的用于多种管径热管的装配成型设备及散热器结合后正面结构示意图;

图4为本发明一种实施例的用于多种管径热管的装配成型设备及散热器结合后背面结构示意图;

其中:

1-散热器,l1-热管,l2-热管,l3-热管,l4-热管,2-外圈工装,3-内圈工装,31-第一上模板,32-第一导柱,33-第一定位销,34-第一下模,35-内六角螺栓。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明的保护范围。

下面结合附图对本发明的应用原理作详细的描述。

实施例1

本发明实施例中提供了一种用于多种管径热管的装配成型设备,如图3-4所示,包括同轴设置的内圈工装3和外圈工装2;

所述内圈工装3包括第一上模31、第一下模34、第一导柱32和若干个规格不同的第一定位销33;所述第一上模31和第一下模34相对设置,通过所述第一导柱32固定相连;所述若干个第一定位销33的两端分别与所述第一上模31和第一下模34相连,且等距同心,所述第一定位销33用于与待插入的热管保持相切状态;

所述外圈工装2包括第二上模、第二下模、第二导柱和若干个规格不同的第二定位销;所述第二上模和第二下模相对设置,通过所述第二导柱固定相连;所述若干个第二定位销的两端分别与所述第二上模和第二下模相连,且等距同心,所述第二定位销用于与待插入的热管保持相切状态。

在具体实施过程中,所述内圈工装3与外圈工装2之间存在间隙,用于放置散热器;所述第一上模31、第一下模34、第二上模和第二下模均为环形板。

在本发明实施例的一种具体实施方式中,如图1所示,所述第一上模31和第一下模34上对应的位置处均设有第一导柱32孔,所述第一导柱32的两端分别位于所述第一上模31和第一下模34上对应的第一导柱32孔内,在具体安装过程中,锁死第一导柱32底部的螺丝或者内六角螺栓35,即可完成第一上模31和第一下模34的安装;所述第二上模和第二下模上对应的位置处均设有第二导柱孔,所述第二导柱的两端分别位于所述第二上模和第二下模上对应的第二导柱孔内,在具体安装过程中,锁死第二导柱底部的螺丝,即可完成第二上模和第二下模的安装。所述第一导柱32孔和第二导柱孔处有防呆设计。

所述第一上模31和第一下模34中的其中一个设有第一贯穿孔,另一个设有第一开口C形限位槽,各第一定位销33的一端穿过对应的第一贯穿孔后,插入至对应的第一开口C形限位槽,锁死第一定位销33底部螺丝,完成第一定位销33的安装。

所述第二上模和第二下模中的其中一个设有第二贯穿孔,另一个设有第二开口C形限位槽,各第二定位销的一端穿过对应的第二贯穿孔后,插入至对应的第二开口C形限位槽,锁死第二定位销底部螺丝,完成第二定位销的安装。

本发明实施例中的第一定位销33和第二定位销均采用标准不锈钢光轴设计,无需二次加工,成本低;第一上模31、第一下模34、第二上模和第二下模均采用铝合金材质,重量轻,一人便可以完成搬运翻转动作,利用圆柱切点矫正(将热管与定位销设为相切接触),减少定位接触,镂空设计直观可视热管与定位销垂直缝隙,从而保证了热管和散热器1的等距同轴,具体参见图2-4。

实施例2

本发明提供了一种基于第一方面中任一项所述的用于多种管径热管的装配成型设备的方法,包括以下步骤:

(1)将内圈工装3安装至散热器1上一侧的指定沟槽内,并置于烘箱内加热散热器1的温度至预设温度,优选地,所述预设温度为50-60°;

(2)将L型热管加热至预设温度,所述L型热管包括相互垂直的第一段和第二段,优选地,所述预设温度为50-60°;

(3)对树脂进行预加工;

(4)将经过预加工的树脂填充至散热器1的U型腔体内;

(5)向U型腔体内放入热管,使得热管的第一段位于U型腔体内,且与其相邻的第一定位销33保持相切状态;

(6)对各第一定位销33以及与其相切的热管进行捆扎;

(7)将外圈工装2安装至散热器1上另一侧的指定沟槽内,即外圈工装2与内圈工装3分别位于加热器的两侧;

(8)向U型腔体内放入热管,使得热管的第一段位于U型腔体内,且与其相邻的第二定位销保持相切状态;

(9)对各第二定位销以及与其相切的热管进行捆扎;

(10)上述步骤完成后,各L型热管在第一定位销33和第二定位销的垂直等距导向下环绕安装在散热器1的U型腔体内,具体参见图3-4;

(11)各热管的第二段共同形成热管面;

(12)将热管面朝下放置,取预设分量的树脂灌入各L型热管穿过散热器1时留下的贯穿孔;静置预设时间实现初固;

(13)将热管面朝上放置,对热管施加压力,使得热管发生轻微塑性变形,充分贴合U型腔体的底部;

(14)在热管面和U型腔体的底部覆盖树脂,形成树脂层;

(15)对树脂层加热,然后静止预定时长后,实现树脂永久固化。

在本发明实施例的一种具体实施方式中,所述对树脂进行预加工具体包括:

取设定分量的树脂置入容器内;

按照预设的搅拌时间对树脂进行搅拌,实现树脂内的金属沉淀;

对搅拌过的树脂进行加热,去除气泡;

向树脂内加入预设分量的固化剂,继续搅拌预设时长后,进行加热。

在本发明实施例的一种具体实施方式中,所述按照预设的搅拌时间对树脂进行搅拌,具体为:

采用球形镂空搅拌头顺时针搅拌10-15分钟;

所述对搅拌过的树脂进行加热,具体为:

将搅拌过的树脂置于烘箱内60~70℃加热10-15分钟;

所述向树脂内加入预设分量的固化剂,继续搅拌预设时长后,进行加热,具体为:

取出树脂加入设定分量的固化剂和三氧化二铝,继续顺时针搅拌10-15分钟,充分中和,继续置于烘箱内60~70℃加热5-10分钟;

其中,所述树脂、固化剂、三氧化二铝的质量比为10-15:1-5:0.5-2,比如可以选择10g树脂,1.1g固化剂,0.5g三氧化二铝。

在本发明实施例的一种具体实施方式中,所述将热管面朝上放置,对热管施加压力,使得热管发生轻微塑性变形,充分贴合U型腔体的底部,具体为:

将热管面朝上放置,取用若干长条形的压块环绕压制在散热器1的热管面上方,在压块的作用下,热管发生轻微塑性变形,充分贴合U型预埋管槽底部;

所述在热管面和U型腔体的底部覆盖树脂,形成树脂层,对树脂层加热,然后静止预定时长后,实现树脂永久固化,具体为:

使用气动点胶机依次铺满U型腔体和热管面,形成树脂层,并使用热风枪对形成树脂层,加热5-10分钟去除气泡同时加快树脂固化,静置5-6小时后树脂永久固化。

下面结合一具体的实施方式,对本发明实施例中的方法进行详细说明。

将内圈工装3安装至散热器1指定沟槽内,锁上螺丝,并置于烘箱内加热散热器1温度至50~60℃;

将L型热管12,13,14,15置于烘箱内加热温度至50~60℃;

取来环氧树脂300g,置入玻璃容器,采用球形镂空搅拌头顺时针搅拌10分钟,此步骤为了充分混合环氧树脂内的金属沉淀,将搅拌过的树脂置于烘箱内60~70℃加热10分钟,此举是为去除气泡,取出树脂加入约20~30g固化剂,1.5g三氧化二铝,继续顺时针搅拌10分钟,充分中和,继续置于烘箱内60~70℃加热5分钟,此步骤是加快树脂粘稠度,也可以去除二次搅拌的气泡;

取出散热器1,将树脂均采用气动点胶机均匀滴落在U型腔体内;

依次放入L型热管12,13,轻轻按压至U型腔体内,此时腔体内有树脂,热管不会轻易晃动;

将垂直在第一定位销33左右活动的热管矫正至与其相切,采用轧带固定热管上中下三段,辅以缠绕膜环绕加强固定;

将外圈工装2安装散热器1指定沟槽内,锁上螺丝,充分上述动作,直至L型热管14,15被轧带和缠绕膜固定妥当;

上述步骤完成后,L型热管在第一定位销33的垂直等距导向下环绕安装在散热器1的U型墙体内,并在散热器1和热管的余温下1小时初固;

将散热器1的热管面朝下放置,取用200g调制非常粘稠状树脂灌入L型热管12,13,14,15穿过散热器1时留下的贯穿孔,静置30分钟初固,此步骤是防止铜管面涂抹正常粘度树脂时的流淌;

将散热器1的热管面朝上放置,取用若干长条形压块环绕压制在散热器1热管面上方,并锁紧螺丝,在压块的作用下,热管发生轻微塑性变形,充分贴合U型腔体底部,使用气动点胶机依次铺满U型腔体和热管,并使用热风枪对树脂加热5分钟去除气泡同时加快树脂固化,静置5小时后树脂永久固化。

本发明实施例中,通过树脂的不同配比(树脂、固化剂、三氧化二铝的质量比为10-15:1-5:0.5-2)、温度,解决了多次点胶、固化间的溢流和等待时间,减少了内外圈热管定位、定型、固化等繁琐工序,大大的提升了生产效率、同时该套工装可以用来提升成品检测质量和效率,也可用于CNC加工的定位工装,可谓一举多得。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 用于多种管径热管的装配成型设备及方法

- 用于多种管径热管的装配成型设备及方法