基于DCS控制的汽缸冷却装置及方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及一种基于DCS控制的汽缸冷却装置及方法。

背景技术

由于现代汽轮机汽缸外部都具有绝热性能良好的保温层,这对加强汽缸保温减少散热损失效果十分显著,但在检修停机后自然冷却过程中,由于汽缸散热条件较差、蓄热量大、汽缸壁温下降较慢,需要很长的冷却时间。一般自然冷却,汽轮机停机后要使缸温自然冷却到揭缸温度150℃以下,一般大约需要11天10小时的时间。每次停机都让其自然冷却后再进行检修工作,势必使机组时可用率受到很大的影响。因此,需要发明一种强迫冷却装置来加快冷却过程,缩短冷却时间,同时冷却装置要能实现DCS的远方和自动控制,减少人员操作带来的风险。

发明内容

本发明提出一种基于DCS控制的汽缸冷却装置及方法,目的在于加快汽缸的冷却过程,缩短冷却时间并保证缸体的安全,其具体技术内容如下:

本发明的基于DCS控制的汽缸冷却装置,其包括:储气罐、DCS控制器,以及分别与该DCS控制器连接的电加热器、调节阀、截止阀、流量计和测温元件,所述储气罐的入气端经调节阀和截止阀连接压缩气源,且入气端以前的管路上设有所述电加热器和流量计;所述储气罐的出气端经由高压主汽阀连接汽缸的高压缸、经由中压主汽阀连接汽缸的中压缸;所述测温元件设于储气罐上以获知罐内气体温度;还包括与DCS控制器连接的缸温探头,所述缸温探头用于探知汽缸的高压缸内壁温度。

于本发明的一个或多个实施例当中,所述储气罐的入气端以前的管路与压缩气源之间设有过滤器。

于本发明的一个或多个实施例当中,所述高压主汽阀与高压缸之间、所述中压主汽阀与中压缸之间分别设有疏水阀。

本发明的基于DCS控制的汽缸冷却方法:

在汽缸的进汽管路中接入经加热的压缩空气,并实时检测压缩空气的气体温度和汽缸的高压缸内壁温度;

预设有对应若干温度段的内壁温度与气体温度的差值范围,根据高压缸内壁温度以及所述差值范围来调节所接入的压缩空气的温度及流量,实现对降温速率的控制。

于本发明的一个或多个实施例当中,在汽缸的进汽管路中设置储器罐、电加热器和调节阀,用于为汽缸接入经加热的压缩空气,在储器罐内设有测温元件并通过电加热器和调节阀来控制所接入的压缩空气的温度及流量;在汽缸的高压缸内设置有缸温探头,用于实时探知汽缸的高压缸内壁温度;基于高压缸内壁温度和压缩空气的气体温度,执行温度控制策略和流量控制策略;

所述温度控制策略是:

气体温度给定值=高压缸内壁温度-允许偏差值;

通过当前高压缸内壁温度对照与之对应的差值范围,求得气体温度的给定值,通过测温元件获得当前气体温度并与气体温度给定值比较,继而驱动电加热器进行温度调控;

所述流量控制策略是:

气体流量给定值=温度函数f(x

温度函数f(x

温降率函数

通过对高压缸内壁温度计算获得实际温降率,继而代入上述温度函数和温降率函数,获得调节阀的阀门驱动参量,相应增加或降低气体流量。

于本发明的一个或多个实施例当中,在温度控制策略中,所述的允许偏差值,即气体温度与高压缸内壁温度的温差,遵从以下规则:

当高压缸内壁温度为300-400℃时,允许偏差值小于50℃;

当高压缸内壁温度为200-300℃时,允许偏差值小于80℃;

当高压缸内壁温度为150-200℃时,允许偏差值小于100℃。

于本发明的一个或多个实施例当中,在流量控制策略中,所述的允许温降率遵从以下规则:

当高压缸内壁温度为300-400℃时,允许温降率小于5℃/h;

当高压缸内壁温度为200-300℃时,允许温降率为6-8℃/h;

当高压缸内壁温度为150-200℃时,允许温降率为8-10℃/h。

本发明的有益效果是:实现了自动控制与监视的强迫式汽缸快速冷却装置,在原汽轮机进汽管道中接入经加热的压缩空气,压缩空气通过电加热器加热,DCS通过逻辑实现对电加热器温控器和相关阀门的控制,从而实现对压缩气体温度(热空气温度)和热空气流量的控制,从而实现对汽轮机缸温的快速冷却控制。

附图说明

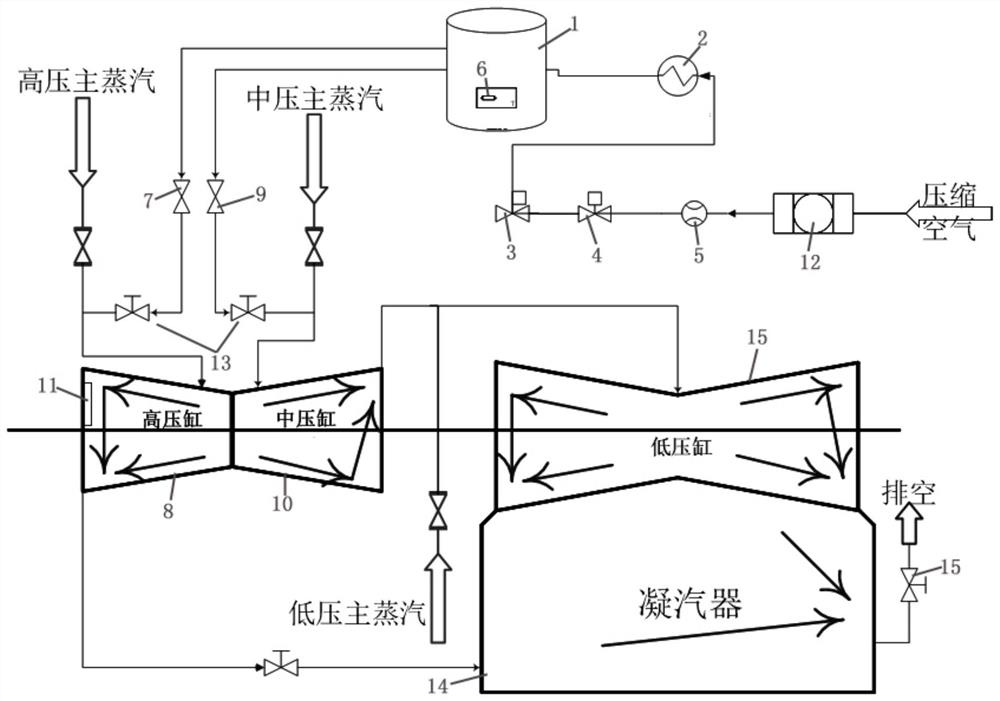

图1为基于DCS控制的汽缸冷却装置的构造示意图。

图2为热空气温度控制策略的处理流程图。

图3为热空气流量的控制策略的处理流程图。

具体实施方式

如下结合附图1至3,对本申请方案作进一步描述:

参见附图1,一种基于DCS控制的汽缸冷却装置,其包括:储气罐1、DCS控制器(图中未示出),以及分别与该DCS控制器连接的电加热器2、调节阀3、截止阀4、流量计5和测温元件6,所述储气罐1的入气端经调节阀3和截止阀4连接压缩气源,且入气端以前的管路上设有所述电加热器2和流量计5;所述储气罐1的出气端经由高压主汽阀7连接汽缸的高压缸8、经由中压主汽阀9连接汽缸的中压缸10;所述测温元件6设于储气罐1上以获知罐内气体温度;还包括与DCS控制器连接的缸温探头11,所述缸温探头11用于探知汽缸的高压缸8内壁温度。所述储气罐1的入气端以前的管路与压缩气源之间设有过滤器12。所述高压主汽阀7与高压缸8之间、所述中压主汽阀9与中压缸10之间分别设有疏水阀13。压缩空气分别从高压主汽阀7、中压主汽阀9后的疏水阀13进入高压缸8及中压缸10,高压缸8排气通过高排通风阀排至凝汽器14,中压缸10经连通管排入低压缸15,最终排至凝汽器14,二者经真空破坏阀15放空气,必要时可开真空泵抽出。

一种基于DCS控制的汽缸冷却方法:

在汽缸的进汽管路中接入经加热的压缩空气,并实时检测压缩空气的气体温度和汽缸的高压缸内壁温度;预设有对应若干温度段的内壁温度与气体温度的差值范围,根据高压缸内壁温度以及所述差值范围来调节所接入的压缩空气的温度及流量,实现对降温速率的控制。

具体是,在汽缸的进汽管路中设置储器罐、电加热器和调节阀,用于为汽缸接入经加热的压缩空气,在储器罐内设有测温元件并通过电加热器和调节阀来控制所接入的压缩空气的温度及流量;在汽缸的高压缸内设置有缸温探头,用于实时探知汽缸的高压缸内壁温度;

理论上,热空气温度比缸体温度低的情况下,热空气温度与缸体金属温度偏差越大,热空气流量越大,降低缸体温度的速度就会越快,但是要控制缸体温度的变化速率即温降率在设计范围内,防止出现较大的热应力损坏缸体。因此,要采取措施实现对空气温度和流量的动态控制,既保证快速冷切,又保证缸体的安全。

基于高压缸内壁温度和压缩空气的气体温度,执行温度控制策略和流量控制策略;

参见附图2,所述温度控制策略是:DCS控制器采用PID闭环控制算法实现对电加热器的控制从而控制储气罐内空气温度。利用测温元件(如热电偶)将储气罐内空气温度转换成毫伏信号,送给DCS控制器的测温IO模块进行温度的测量。温度信号进入控制系统作为反馈信号与气体温度给定值进行比较,偏差值送给PID进行运算后输出控制量,控制量通过DCS控制器的模拟量输出卡件输出4-20mA信号至电加热器的电压调功器。可控硅电压调功器根据DCS控制器的模拟量输出模块送来的4~20mA电流信号,自动改变可控硅的触发脉冲数量,即控制可控硅在单位时间内的导通角度,调节电压控制加热元件的加热功率,达到均匀控制温度的目的。气体温度给定值通过以下原则在DCS控制器进行计算得出,允许偏差值考虑安全裕度后允许范围一般是以下数值,但是要以各类型缸体的设计说明书为准:

气体温度给定值=高压缸内壁温度-允许偏差值;

通过当前高压缸内壁温度对照与之对应的差值范围,求得气体温度的给定值,通过测温元件获得当前气体温度并与气体温度给定值比较,继而驱动电加热器进行温度调控;即,所述的允许偏差值遵从以下规则:

当高压缸内壁温度为300-400℃时,气体温度与高压缸内壁温度的温差小于50℃;默认设定为40℃;

当高压缸内壁温度为200-300℃时,气体温度与高压缸内壁温度的温差小于80℃;默认设定为70℃;

当高压缸内壁温度为150-200℃时,气体温度与高压缸内壁温度的温差小于100℃;默认设定为90℃。

参见附图3,所述流量控制策略是:DCS控制器采用PID闭环控制算法实现对调节阀的控制从而控制热空气流量。利用流量计将压缩空气流量转换成毫安信号(4-20mA),送给DCS控制器的模拟量输入模块进行流量的测量。流量信号进入控制系统作为反馈信号与气体流量给定值进行比较,偏差值送给PID进行运算后输出控制量,控制量通过DCS控制器的模拟量输出卡件输出4-20mA信号至调节阀执行器实现开度调节从而调节空气流量。气体流量给定值通过温度函数和温降率函数控制,两个函数是根据金属温降率的动态允许范围关系推导出来的,即高压缸内壁温度越高,允许温降率越低,则需降低空气流量,实际温降率约大,也需要相应减低空气流量。

气体流量给定值=温度函数f(x1)-温降率函数f(x2),其运算公式为:

温度函数f(x

温降率函数

通过对高压缸内壁温度计算获得实际温降率,继而代入上述温度函数和温降率函数,获得调节阀的阀门驱动参量,相应增加或降低气体流量。允许温降率考虑安全裕度后允许范围一般是以下数值,但是要以各类型缸体的设计说明书为准。

在流量控制策略中,所述的允许温降率遵从以下规则:

当高压缸内壁温度为300-400℃时,允许温降率小于5℃/h;默认设定为4℃/h;

当高压缸内壁温度为200-300℃时,允许温降率为6-8℃/h;默认设定为7℃/h;

当高压缸内壁温度为150-200℃时,允许温降率为8-10℃/h;默认设定为9℃/h。

上述优选实施方式应视为本申请方案实施方式的举例说明,凡与本申请方案雷同、近似或以此为基础作出的技术推演、替换、改进等,均应视为本专利的保护范围。

- 基于DCS控制的汽缸冷却装置及方法

- 汽缸衬与汽缸体以及制备该汽缸衬与汽缸体的方法