一种基于椭球形凸起的阵列冲击气膜结构

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于航空发动机涡轮叶片冷却技术领域,具体涉及一种基于椭球形凸起的阵列冲击气膜结构。

背景技术

在现代航空发动机设计开发过程中,提高发动机的推重比和热效率,可以通过不断提高涡轮前入口温度来实现。当前航空发动机涡轮前进口温度最大可达到2000K以上,这远远超过了航空发动机材料的耐温极限。因此,如何保证涡轮叶片在远高于自身材料承受温度的情况下正常工作已经成为众多专家学者研究的重点。

目前,降低涡轮叶片温度主要有两种方式:一是不断开发研制更有效地可用于航空发动机涡轮叶片的耐温材料;二是采用包括内部冷却和外部冷却在内的新型冷却技术。在内部冷却技术中,冲击冷却可以有效提升局部换热系数。冷却气体通过冲击孔,以很高的速度冲击到叶片内壁面,对其进行有效的冷却。因此,冲击靶面设计对于冲击换热效果具有重要影响,通过在靶面布置不同的凸起或凹陷结构可以显著提升冲击换热效果,从而进一步提升航空发动机性能。

ChangShyyWoei等人

虽然该研究给出凹坑位于射流中心,换热效果最佳,但是对于凹坑形状研究较为有限,且凹坑结构容易聚集灰尘,且不易清洗,这会在一定程度上影响冲击换热强度,会对航空发动机性能产生一定影响。

另外考虑内部冲击换热结构与外部冷却结合,可以有效提高综合冷却性能,为航空发动机叶片使用寿命的延长具有重要意义。

以下是检索的相关文献:

[1]Chang S W,Liou H F.Heat transfer of impinging jet-array ontoconcave-and convex-dimpled surfaces with effusion[J].International Journal ofHeat&Mass Transfer,2009,52(19-20):4484-4499.

发明内容

要解决的技术问题:

为了避免现有技术的不足之处,本发明提出一种基于椭球形凸起的阵列冲击气膜结构,通过在涡轮叶片冲击换热结构的靶板上布置椭球形凸起结构,在冲击靶板上设置气膜孔,来增强气体扰动及局部湍流度,从而提高了冷却气体对于冲击靶板的冷却效果。

本发明的技术方案是:一种基于椭球形凸起的阵列冲击气膜结构,包括进气腔、冲击板和冲击靶板,冷却气体进入所述进气腔通过冲击板上的冲击孔垂直射向冲击靶板面上;其特征在于:还包括导流肋和设置于冲击靶板上的气膜孔和椭球形凸起;

所述冲击板与冲击靶板之间的距离为冲击距离H,冲击靶板朝向冲击板一侧面上以矩形阵列形式排布有多干椭球形凸起,所述椭球形凸起的曲率为0.25~2,位于冲击孔下方,使得冷却气体通过冲击孔垂直射向椭球形凸起并沿其椭球面流动,然后从冲击靶面上的气膜孔流出;

所述冲击靶板上设置有若干气膜孔,所述气膜孔沿流向位于冲击靶板上的椭球形凸起的下游;

多个所述导流肋垂直设置于冲击靶板上,用于支撑冲击板,并将冲击板和冲击靶板之间的冲击区域沿展向划分为多个换热单元,每个换热单元内包括两排椭球形凸起。

本发明的进一步技术方案是:所述冲击距离H的范围是0.8~1.2mm。

本发明的进一步技术方案是:所述椭球形凸起由一平面椭圆绕长轴旋转360°,水平截取1/2部分的结构作为凸起布置于冲击靶板表面,其长轴与流向方向成45°夹角。

本发明的进一步技术方案是:所述椭球形凸起长半轴长度a与冲击距离H的比值为1.8~2.2,短半轴长度b与冲击距离的H比值为0.8~1.2。

本发明的进一步技术方案是:每个换热单元内的两排椭球形凸起呈镜像排布。

本发明的进一步技术方案是:所述冲击板的厚度与冲击距离H的比值为0.15~0.25,冲击孔的直径D与冲击距离H的比值为0.7~1.0,冲击孔的展向间距与冲击距离H的比值为4.0~5.0,冲击孔的流向间距与冲击距离H的比值为4.0~5.0。

本发明的进一步技术方案是:所述气膜孔直径d与冲击距离H的比值为0.6~0.8,气膜孔轴线与水平面的夹角为30°~60°;气膜孔展向间距与冲击距离H的比值为1.5~2.5,气膜孔流向间距与冲击距离H的比值为2.0~3.0。

本发明的进一步技术方案是:所述气膜孔沿流向分为若干排,相邻两排的气膜孔交错排布。

本发明的进一步技术方案是:所述冲击靶板厚度与冲击距离H的比值为0.8~1.2;导流肋高度与冲击距离H的比值为0.8~1.2,导流肋宽度与冲击距离H的比值为0.8~1.2;导流肋位于与椭球形凸起相对的位置。

本发明的进一步技术方案是:所述冲击板与冲击靶板平行。

有益效果

本发明的有益效果在于:本发明提出了一种基于椭球形凸起的阵列冲击换热气膜结构,即在涡轮叶片冲击换热结构的靶板上布置椭球形凸起结构,并在冲击靶板上设置气膜孔。本发明的优势如下:

1、较平板换热而言,一种基于椭球形凸起的阵列冲击换热气膜结构在一定程度上可以减弱上游冲击后产生的横流对于下游冲击换热产生的影响。对于平板结构而言,上游的冷却气体通过冲击孔垂直冲击靶板后,会在冲击靶板表面产生横流,与下游的射流掺混,产生动量交换,使得下游的冷却气体无法垂直冲击靶板表面,在一定程度上减弱冲击换热的效果。椭球形凸起的设置可以减弱横流对于换热的影响,增强气体扰动及局部湍流度,从而提高了冷却气体对于冲击靶板的冷却效果。

2、较平板换热而言,基于椭球形凸起的涡轮叶片阵列冲击换热结构可以破坏冲击驻点以外区域的边界层,并提高局部的湍流度,提高靶板整体的换热效果。对于平板结构,冷却气体垂直冲击冷却靶板,在冲击区域形成较薄的边界层,随后流向靶板其余表面,边界层厚度逐渐增加换热效果减弱。在冲击靶板上设置椭球形凸起,可以破坏除冲击区域以外的表面的边界层,增强气体扰动,从而增强换热效果。

3、椭球形凸起扰流元在换热靶板表面呈阵列排布,凸起的设计可以使靶板表面的换热面积增加。当射流冲击靶面的椭球形凸起后,冷却气体沿一定曲率的椭球形侧面流向其余靶面,在凸起与靶面的交界处形成二次冲击,从而进一步提高了冲击结构的换热能力。

4、冲击靶板表面设置有导流肋,通过多个导流肋将冲击板和冲击靶板之间的冲击区域沿展向划分为多个单元,可以提高靶板表面沿展向的换热均匀性,同时增强了叶片强度,延长叶片使用寿命。

5、在冲击靶板上设置气膜孔,将内部冷却与外部冷却结合使得综合冷却性能明显。

本发明一种基于椭球形凸起的阵列冲击换热气膜结构,在冲击靶板表面布置椭球形凸起扰流元,具有良好的换热特性,可用于各种航空发动机及燃气轮机涡轮叶片冷却结构。

基于本发明一种基于椭球形凸起的阵列冲击换热气膜结构对参数的优化,在射流雷诺数10000与20000的工况下,进行了数值模拟,参数取值为:冲击孔径D=0.9mm,冲击距H=0.9mm,冲击板厚度与冲击距离H的比值为0.22,冲击孔直径D与冲击距离H的比值为0.77,冲击孔展向间距与冲击距离H的比值为5.0,冲击孔流向间距与冲击距离H的比值为4.4,气膜孔轴线与水平面的夹角为40°,气膜孔展向间距与冲击距离H的比值为2.3,气膜孔流向间距与冲击距离H的比值为2.8,冲击靶板厚度与冲击距离H的比值为1.1,导流肋高度与冲击距离H的比值为1,导流肋宽度与冲击距离H的比值为1。数值模拟结果如图7和图8,在相同雷诺数下,带有椭球形凸起的阵列冲击换热气膜结构冲击靶面的努塞尔数明显高于平面靶板。且相比于平面靶板,映射面积平均努塞尔数提高18.39%,浸润面积平均努塞尔数提高9.78%。

附图说明

图1为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元的正视图。

图2为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元的轴测图。

图3为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元的俯视图。

图4为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元的仰视图。

图5为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元的截剖面图。

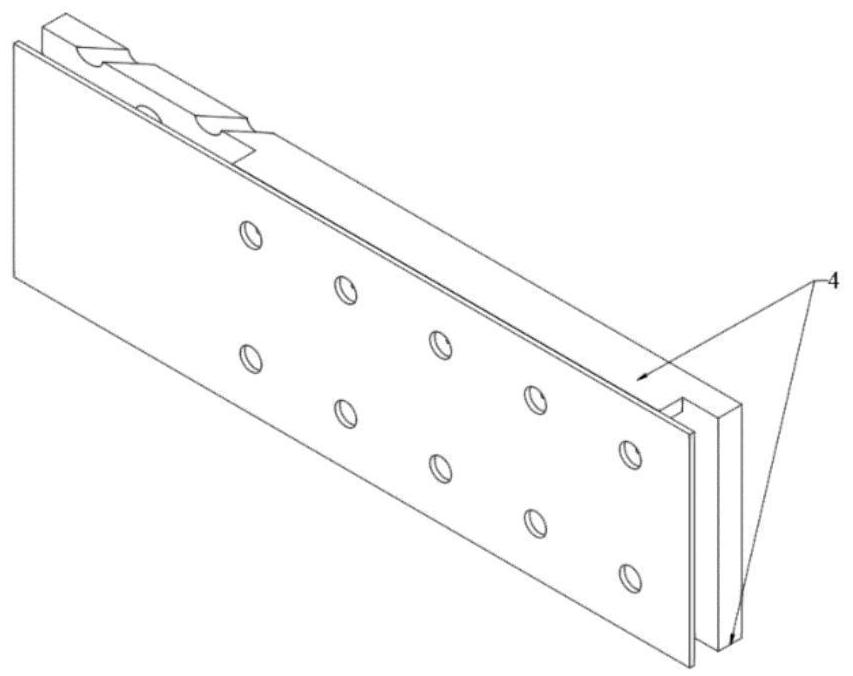

图6为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元冲击靶板的立体图。

图7为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元冲击靶板与平面靶板在射流雷诺数为10000时努塞尔数的展向平均值。

图8为本发明一种基于椭球形凸起的阵列冲击换热气膜结构单元冲击靶板与平面靶板在射流雷诺数为20000时努塞尔数的展向平均值。

附图标记说明:1.冲击靶板 2.冲击板 3.气膜孔 4.换热单元周期面 5.导流肋6.冲击孔 7.椭球形凸起。

具体实施方式

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参阅图1~图5,本实例一种基于椭球形凸起的阵列冲击换热气膜结构应用于航空发动机涡轮叶片的冲击气膜结构,由冲击靶板1,冲击板2,气膜孔3,导流肋5,冲击孔6,椭球形凸起7组成。冲击距离H,即冲击板与冲击靶板间的距离为0.8~1.2mm,冲击板厚度与冲击距离H的比值为0.15~0.25,冲击孔直径D与冲击距离H的比值为0.8~1.0,冲击孔展向间距与冲击距离H的比值为4.0~5.0,冲击孔流向间距与冲击距离H的比值为3.5~4.5,气膜孔直径d与冲击距离H的比值为0.5~0.9,气膜孔轴线与壁面的夹角为30°~60°。气膜孔展向间距与冲击距离H的比值为1.5~2.5,气膜孔流向间距与冲击距离H的比值为2.0~3.0。冲击靶板厚度与冲击距离H的比值为0.8~1.2,导流肋高度与冲击距离H的比值为0.8~1.2,导流肋宽度与冲击距离H的比值为0.8~1.2。所述的冲击板与所述的冲击靶板平行。

所述椭球形扰流元由一平面椭圆绕长轴旋转360°,水平截取1/2部分作为凸起布置于冲击靶板表面,长轴与正方向与流向成45°夹角,其长半轴长度a与冲击距离H的比值为1.8~2.2,短半轴长度b与冲击距离的H比值为0.8~1.2。结果表明,相比于平板结构,图5的设计能够提高22.27%的换热能力。

本实例中,冷却空气经过冲击板2,从冲击孔6中吹出,喷射至冲击靶板1表面的椭球状凸起7上,随后沿一定曲率半径的椭球形凸起侧面流向靶板其他区域,最终从气膜孔3流出,与涡轮叶片外部进行换热。椭球形凸起结构坏了冲击换热过程中在冲击靶面上的边界层,减小了边界层厚度,同时,冷却空气与椭球形凸起顶部进行冲击换热后,沿一定曲率的椭球形凸起侧面流向冲击靶面,形成二次冲击,进一步增强叶片冲击换热强度,另外通过气膜出流来实现外部冷却,因此基于椭球形凸起的阵列冲击换热气膜结构可以增强内部的冲击换热强度,同时结合气膜冷却这种外部冷却措施实现较好的综合冷却性能。

基于本发明一种基于椭球形凸起的阵列冲击换热气膜结构,在射流雷诺数10000与20000的工况下,参数取值为:冲击孔径D=0.9mm,冲击距H=0.9mm,冲击板厚度与冲击距离H的比值为0.22,冲击孔直径D与冲击距离H的比值为0.77,冲击孔展向间距与冲击距离H的比值为5.0,冲击孔流向间距与冲击距离H的比值为4.4,气膜孔轴线与水平面的夹角为40°,气膜孔展向间距与冲击距离H的比值为2.3,气膜孔流向间距与冲击距离H的比值为2.8,冲击靶板厚度与冲击距离H的比值为1.1,导流肋高度与冲击距离H的比值为1,导流肋宽度与冲击距离H的比值为1。数值模拟结果如图7和图8,在相同雷诺数下,带有椭球形凸起的阵列冲击换热气膜结构冲击靶面的努塞尔数明显高于平面靶板。且相比于平面靶板,映射面积平均努塞尔数提高18.39%,浸润面积平均努塞尔数提高9.78%。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种基于椭球形凸起的阵列冲击气膜结构

- 一种基于椭球形凸起的阵列冲击气膜结构