一种散热效果好的多晶硅冷却成型装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种散热效果好的多晶硅冷却成型装置。

背景技术

多晶硅,是单质硅的一种形态,熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅,被广泛应用于太阳电池、光伏板等产业。

在生产中一般将硅石用炭在电炉中还原二氧化硅可得晶体硅熔液,然后倒入模具中进行冷却成型,传统冷却方式一般时通过长时间放置进行自然冷却,采用该种方式进行冷却时,冷却时间较长,生产效率不高,因此市场上出现了设有冷却机构的冷却成型装置,而现有的冷却机构一般采用水的循环流动进行冷水散热,再次过程中,水会吸收热量从而加热,降低了冷却效果。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种散热效果好的多晶硅冷却成型装置。

本发明解决其技术问题所采用的技术方案是:一种散热效果好的多晶硅冷却成型装置,包括底座、支杆、模具、散热机构和冷却机构,所述支杆设置在底座的一端,所述模具设置在底座上方,所述散热机构设置在模具上,所述冷却机构设置在底座上;

所述散热机构包括散热框和散热组件,所述散热框设置在模具上,所述散热组件设置在散热框内,所述散热组件包括两个散热单元,其中一个散热单元设置在散热框上,另一个散热单元设置在模具上,所述散热单元包括若干散热翅片,各散热翅片均匀设置,设置在散热框上的各散热翅片与设置在模具上的各散热翅片交错设置,所述散热框底部设有排水管,所述排水管与散热框内部连通;

所述冷却机构包括风冷组件、水冷组件和鼓水组件,所述风冷组件包括电机、驱动轴和风扇,所述电机水平设置在支杆上,所述驱动轴安装在电机上,所述风扇套设在驱动轴上,所述风扇位于散热框下方,所述风扇与排水管正对设置,所述水冷组件包括水箱、转动单元和搅拌单元,所述水箱设置在底座上,所述排水管位于水箱正上方,所述搅拌单元包括转杆和扬水单元,所述转杆设置在水箱内,所述扬水单元有两个,两个扬水单元分别设置在转杆的两侧,所述扬水单元包括若干勺子,各勺子沿着转杆的轴线方向均匀排列设置,所述转动单元包括两个转轮,两个转轮分别套设在驱动轴和转杆上,两个转轮分别与驱动轴和转杆键连接,两个转轮通过皮带传动连接,所述鼓水组件包括套管、活塞杆、弹簧、入水管、出水管、齿条、半齿轮、固定杆和移动杆,所述固定杆设置在底座上,所述移动杆套设在固定杆上,所述移动杆与固定杆滑动连接,所述齿条设置在移动杆上,所述半齿轮套设在驱动轴上,所述半齿轮与驱动轴键连接,所述半齿轮与齿条啮合,所述套管设置在水箱的一侧,所述活塞杆的一端位于套管内,所述活塞杆的另一端伸出套管外与移动杆连接,所述活塞杆的活塞与套管密封连接,所述弹簧套设在活塞杆上,所述弹簧位于套管内,所述弹簧的一端与活塞杆的活塞连接,所述弹簧的另一端与套管连接,所述入水管和出水管均设置在套管顶部,所述入水管和出水管均与套管内部连通,所述套管通过入水管与水箱内部连通,所述散热框通过入水管与套管内部连通。

为了对移动杆的移动进行更好的限位,所述移动杆内设有滑块,所述固定杆上设有滑槽,所述滑块位于滑槽内,所述滑块与滑槽滑动连接。

为了对移动杆的移动进行更好的限位,所述滑块有两个,两个滑块分别设置在移动杆的两侧,所述滑槽有两个,两个滑块分别设置在两个滑槽内。

为了对移动杆的移动进行更好的限位,所述滑块的截面为燕尾型,所述滑槽为燕尾槽。

为了使得水更好的排出,所述散热框底部向着排水管方向倾斜设置。

为了使得水只能有入水管进入套管内,所述入水管与套管的连接处设有单向阀。

为了使得水只能由出水管排出,所述出水管与套管的连接处设有单向阀。

为了减小摩擦,所述燕尾槽内设有润滑油。

为了使得活塞杆更好的回复到初始位置,所述弹簧处于压缩状态。

为了避免水影响电机运行,所述电机为防水电机。

本发明的有益效果是,该散热效果好的多晶硅冷却成型装置,通过散热机构吸收硅熔液的热量,提高了散热效果,通过冷却机构实现硅熔液的快速冷却,从而提高了多晶硅的冷却成型速度,提高了生产效率,与现有的冷却机构相比,该机构通过一个输出端实现了风冷和水冷散热,节省了能源,同时通过风冷组件和水冷组件的联动,实现了更好的冷却成型效果,且该联动采用纯机械结构,提高了装置的稳定性和使用寿命,与现有的水冷组件相比,该机构通过风扇吹动和水的扬起,加速了水的冷却,从而使得进入散热框内的水保持较低的温度,提高了散热效果。

附图说明

下面结合附图和实施例对本发明进一步说明。

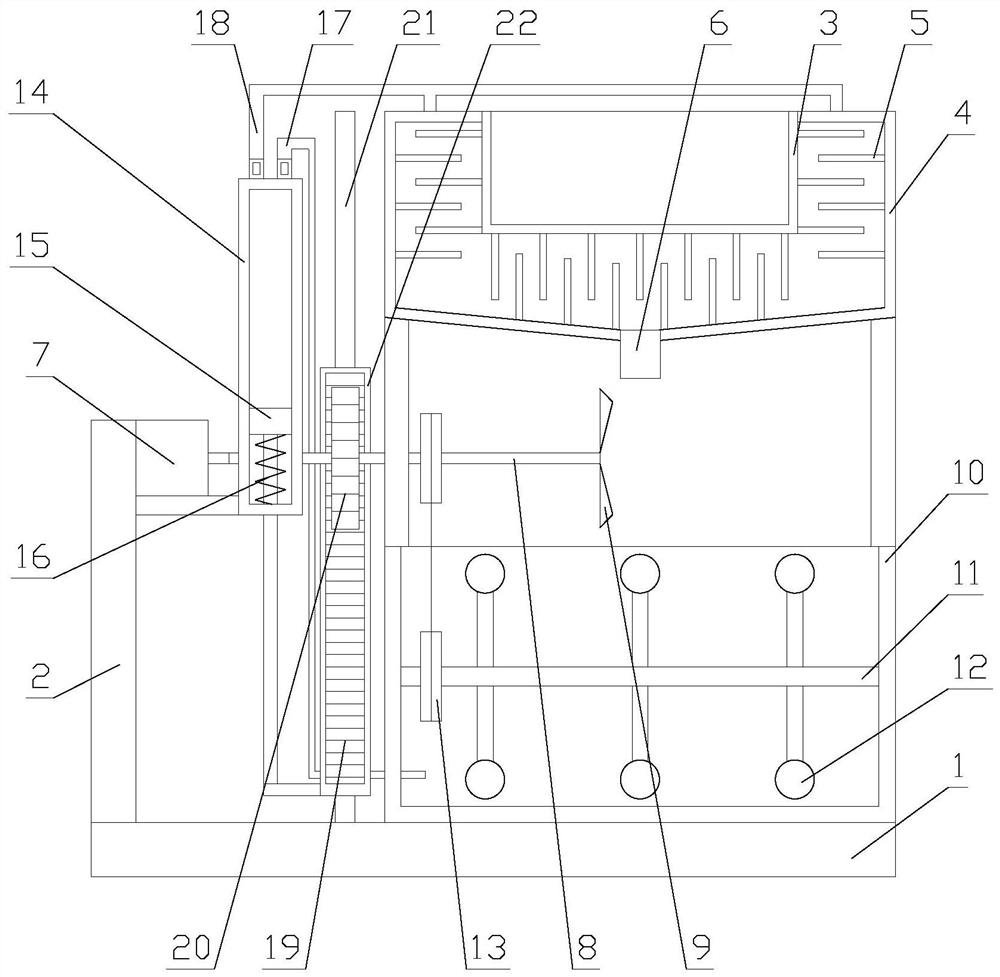

图1是本发明的散热效果好的多晶硅冷却成型装置的结构示意图;

图2是本发明的散热效果好的多晶硅冷却成型装置的散热机构的结构示意图;

图3是本发明的散热效果好的多晶硅冷却成型装置的鼓水组件的结构示意图;

图4是本发明的散热效果好的多晶硅冷却成型装置的移动杆与固定杆的连接结构示意图;

图中:1.底座,2.支杆,3.模具,4.散热框,5.散热翅片,6.排水管,7.电机,8.驱动轴,9.风扇,10.水箱,11.转杆,12.勺子,13.转轮,14.套管,15.活塞杆,16.弹簧,17.入水管,18.出水管,19.齿条,20.半齿轮,21.固定杆,22.移动杆,23.滑块。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1所示,一种散热效果好的多晶硅冷却成型装置,包括底座1、支杆2、模具3、散热机构和冷却机构,所述支杆2设置在底座1的一端,所述模具3设置在底座1上方,所述散热机构设置在模具3上,所述冷却机构设置在底座1上;

该装置使用时,将硅熔液倒入模具3内,通过散热机构吸收模具3内熔液的热量,实现散热,通过水冷机构对散热机构进行水冷散热,提高了散热效率。

如图2所示,所述散热机构包括散热框4和散热组件,所述散热框4设置在模具3上,所述散热组件设置在散热框4内,所述散热组件包括两个散热单元,其中一个散热单元设置在散热框4上,另一个散热单元设置在模具3上,所述散热单元包括若干散热翅片5,各散热翅片5均匀设置,设置在散热框4上的各散热翅片5与设置在模具3上的各散热翅片5交错设置,所述散热框4底部设有排水管6,所述排水管6与散热框4内部连通;

模具3内熔液的热量传递给模具3,通过散热框4和各散热翅片5吸收模具3上的热量,增大了空气的接触面积,从而加快了与空气的接触面积,从而提高了散热效率。

如图3-4所示,所述冷却机构包括风冷组件、水冷组件和鼓水组件,所述风冷组件包括电机7、驱动轴8和风扇9,所述电机7水平设置在支杆2上,所述驱动轴8安装在电机7上,所述风扇9套设在驱动轴8上,所述风扇9位于散热框4下方,所述风扇9与排水管6正对设置,所述水冷组件包括水箱10、转动单元和搅拌单元,所述水箱10设置在底座1上,所述排水管6位于水箱10正上方,所述搅拌单元包括转杆11和扬水单元,所述转杆11设置在水箱10内,所述扬水单元有两个,两个扬水单元分别设置在转杆11的两侧,所述扬水单元包括若干勺子12,各勺子12沿着转杆11的轴线方向均匀排列设置,所述转动单元包括两个转轮13,两个转轮13分别套设在驱动轴8和转杆11上,两个转轮13分别与驱动轴8和转杆11键连接,两个转轮13通过皮带传动连接,所述鼓水组件包括套管14、活塞杆15、弹簧16、入水管17、出水管18、齿条19、半齿轮20、固定杆21和移动杆22,所述固定杆21设置在底座1上,所述移动杆22套设在固定杆21上,所述移动杆22与固定杆21滑动连接,所述齿条19设置在移动杆22上,所述半齿轮20套设在驱动轴8上,所述半齿轮20与驱动轴8键连接,所述半齿轮20与齿条19啮合,所述套管14设置在水箱10的一侧,所述活塞杆15的一端位于套管14内,所述活塞杆15的另一端伸出套管14外与移动杆22连接,所述活塞杆15的活塞与套管14密封连接,所述弹簧16套设在活塞杆15上,所述弹簧16位于套管14内,所述弹簧16的一端与活塞杆15的活塞连接,所述弹簧16的另一端与套管14连接,所述入水管17和出水管18均设置在套管14顶部,所述入水管17和出水管18均与套管14内部连通,所述套管14通过入水管17与水箱10内部连通,所述散热框4通过入水管17与套管14内部连通。

运行电机7,电机7驱动驱动轴8旋转,驱动轴8驱动风扇9旋转,风扇9加速了排水管6管口处的空气流动速度,从而使得排水管6管口处的空气压强减小,从而使得散热框4内的空气压强大于排水管6管口处的空气压强,从而使得散热框4内的空气通过排水口排出,从而使得散热框4内的热量排出,从而加速了空气流动速度,加快了散热框4内外的空气交换速度,提高了散热效率。

驱动轴8旋转驱动半齿轮20旋转,当半齿轮20与齿条19啮合时,半齿轮20驱动齿条19移动,齿条19驱动移动杆22移动,移动杆22驱动活塞杆15移动,从而使得活塞杆15与套管14形成的密封腔空间减小,从而使得密封腔内的水通过出水管18排入散热框4内,水通过模具3的侧壁流向散热框4底部,这里各散热翅片5交错设置,从而形成一个环形的流水通道,从而使得水能够一次冲击各个散热翅片5,从而使得水的流动带走各个散热翅片5上的热量,实现更好的散热效果,水吸收热量后,通过排水管6排出,通过风扇9吹动水,加速了水的冷却,水通过排水管6落在水箱10内,实现水的回收和循环利用,节省了水资源,驱动轴8旋转驱动与之连接的转轮13旋转,该转轮13通过皮带驱动另一个转轮13旋转,另一个转轮13驱动转杆11旋转,转杆11驱动各勺子12旋转,从而使得水箱10内的水上下翻腾,从而使得水箱10内的水中的热量更好的散热在空气中,从而加速水箱10内水的冷却速度,从而使得水在进入散热框4内保持较低的水温,提高了散热效果,当半齿轮20不与齿条19啮合时,此时弹簧16处于拉伸状态,弹簧16的回复力对活塞杆15产生向下的拉力,从而使得活塞杆15在弹簧16的回复力作用下向下移动,从而使得活塞杆15与套管14形成的密封腔空间增大,从而使得密封腔内的空气压强减小,外部的大气压就会将水箱10内的水通过入水管17压入密封腔内,从而实现水的补充。

这里移动杆22移动驱动滑块23移动,滑块23位于燕尾槽,从而使得滑块23只能沿着燕尾槽的轴线方向移动,从而对滑块23的移动进行限位,从而对移动杆22的移动进行更好的限位。

这里入水管17上的单向阀只能进水不能出水,出水管18上的单向阀只能出水不能进水,从而使得水箱10内的水只能通过入水管17进入套管14内,然后通过出水管18排出。

为了对移动杆22的移动进行更好的限位,所述移动杆22内设有滑块23,所述固定杆21上设有滑槽,所述滑块23位于滑槽内,所述滑块23与滑槽滑动连接。

为了对移动杆22的移动进行更好的限位,所述滑块23有两个,两个滑块23分别设置在移动杆22的两侧,所述滑槽有两个,两个滑块23分别设置在两个滑槽内。

为了对移动杆22的移动进行更好的限位,所述滑块23的截面为燕尾型,所述滑槽为燕尾槽。

为了使得水更好的排出,所述散热框4底部向着排水管6方向倾斜设置。

为了使得水只能有入水管17进入套管14内,所述入水管17与套管14的连接处设有单向阀。

为了使得水只能由出水管18排出,所述出水管18与套管14的连接处设有单向阀。

为了减小摩擦,所述燕尾槽内设有润滑油。

为了使得活塞杆15更好的回复到初始位置,所述弹簧16处于压缩状态。

为了避免水影响电机7运行,所述电机7为防水电机。

该装置使用时,将硅熔液注入模具3内,通过散热框4和散热翅片5吸收模具3内熔液的热量,通过散热框4和散热翅片5增大了与空气的接触面积,从而加快了与空气的热交换速度,提高了散热效率,通过电机7驱动风扇9旋转,从而使得排水管6管口处的空气流速增大,从而使得管口处的空气压强减小,散热框4内的热空气就会流向排气管管口处进行填补,从而加速了散热框4的内外空气交换速度,从而提高了散热效率,通过电机7驱动驱动轴8旋转,驱动轴8驱动半齿轮20旋转,半齿轮20驱动齿条19减小移动,当半齿轮20驱动齿条19移动时,齿条19驱动活塞杆15移动,从而使得活塞杆15与套管14形成的密封腔空间减小,从而使得密封腔内的水进入散热框4内,通过水吸收散热框4和散热翅片5上的热量,然后通过水的流动,带走散热框4和散热翅片5上的热量,实现更好的散热效果,当半齿轮20不与齿条19啮合上,在弹簧16的回复力作用下,活塞杆15反向移动,从而使得密封腔空气增大,从而使得水箱10内的水流入密封腔内实现水的补充,吸收热量后的水通过排水管6排入水箱10内,实现水的回收和循环利用,节省了水资源,通过风扇9吹动吸热后的水,从而加速了水的冷却,同时驱动轴8旋转驱动转动单元旋转,转动单元驱动各勺子12旋转,使得各勺子12将水箱10内的水扬起,实现水的上下翻腾,从而使得水中的热量更好的散发,从而加速了水箱10内的水的冷却,从而使得进入散热框4内的水保持较低的温度,从而使得水能更好的吸收散热框4和散热翅片5上的热量,从而实现更好的散热效果,从而加速了模具3内硅熔液的冷却成型速度,提高了成型效率。

与现有技术相比,该散热效果好的多晶硅冷却成型装置,通过散热机构吸收硅熔液的热量,提高了散热效果,通过冷却机构实现硅熔液的快速冷却,从而提高了多晶硅的冷却成型速度,提高了生产效率,与现有的冷却机构相比,该机构通过一个输出端实现了风冷和水冷散热,节省了能源,同时通过风冷组件和水冷组件的联动,实现了更好的冷却成型效果,且该联动采用纯机械结构,提高了装置的稳定性和使用寿命,与现有的水冷组件相比,该机构通过风扇9吹动和水的扬起,加速了水的冷却,从而使得进入散热框4内的水保持较低的温度,提高了散热效果。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种散热效果好的多晶硅冷却成型装置

- 一种冷却效果好不锈钢管件生产用铸造成型装置