一种小矿井用智能开采系统及其设备

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及煤炭开采设备技术领域,尤其涉及一种小矿井用智能开采系统及其设备。

背景技术

煤矿是人类在开掘富含有煤炭的地质层时所挖掘的合理空间,通常包括巷道、井硐和采掘面等等。煤是最主要的固体燃料,是可燃性有机岩的一种。它是由一定地质年代生长的繁茂植物,在适宜的地质环境中,逐渐堆积成厚层,并埋没在水底或泥沙中,经过漫长地质年代的天然煤化作用而形成的。

在煤矿开采的时候有可能会遇到比较小并且十分危险的矿洞,这时候煤矿工人再下去开采就会比较的危险,这样为了保证工人的安全,故而就不能让工人下矿去开采,这样就需要机器人下矿洞进行开采,但是在进行开采时,一方面单个开采头开采,开采效率低;另一方面,小矿洞内的煤矿与机器人底盘可能会发生碰撞,使机器人底盘破坏,无法顺利进行开采。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容

针对上述的缺陷,本发明的目的在于提供一种小矿井用智能开采系统及其设备,其结构简单,设计可靠,既能提高开采效率,也能够使气囊组件有效工作,对机器人底盘起到有效保护。

为了实现上述目的,本发明提供一种小矿井用智能开采系统,包括信息共享智能管控单元、自主预测智能割煤单元、自动跟机单元和监控单元;所述信息共享智能管控单元,在传统综采自动化控制系统的基础上,依托网络、大数据、物联网、工业互联网新技术支持,形成对综采工作面采煤机透明化自动控制系统、液压支架电液控制系统等单机控制系统的集成,实现三机数据交互融合,关联监测、协同控制和协调运行;所述自主预测智能割煤单元,通过对比工作面高精度三维动态地质模型和实测记忆模型,在综合分析煤层变化趋势、工作面平直度、当前割顶底情况、采煤机运行大数据基础上,通过分析历史截割数据,识别煤层变化规律,利用优化算法预测未来的截割轨迹,制定未来割煤策略,给出采煤机下一刀滚筒调整曲线,约束指导采煤机沿调整曲线割煤,先预测,后截割,自学习后再预测、再截割,循环往复的割煤模式;所述自动跟机单元,通过红外传感对位、惯性导航定位方式,感知采煤机位置与方向,液压支架跟随采煤机自动移架、自动推移刮板输送机、自动喷雾作业;所述监控单元,包括地面指挥控制中心和井下监控中心;所述地面指挥控制中心设立在地面调度室的综采工作面集中控制平台,能够与井下监控中心的信息联络和数据交互共享,实现对远端智能综采设备的运行数据监测、视频监视和虚拟可视化远程操控;所述井下监控中心,设立在智能综采工作面进风巷设备列车上的集中控制室,能够实现对远端智能综采设备的运行数据监测、视频监视和虚拟可视化远程操控,实现与地面指挥控制中心的信息联络和数据交互共享。

本发明提供一种搭载有一种小矿井用智能开采系统的设备,包括底盘本体,所述底盘本体的上部设有开采组件,所述底盘本体的内部设有气囊组件和缓冲组件;所述开采组件包括盖设在所述底盘本体上的壳体,所述壳体内设有能够伸出所述壳体的开采头,所述开采头与第一驱动件连接,所述开采头包括第一支撑杆,所述第一支撑杆的一端连接所述第一驱动件,所述第一支撑杆的另一端固接齿轮箱,并且所述第一支撑杆伸入所述齿轮箱内后固接主齿轮,所述主齿轮远离所述第一支撑杆的一端固接第二支撑杆的一端,所述第二支撑杆的另一端伸出所述齿轮箱后连接旋转头;所述底盘本体内设有气囊槽,所述气囊槽的两侧设有挤压槽,所述挤压槽内设有挤压机构,所述挤压机构包括挤压板,所述挤压板的外表面固接第三驱动件和若干导向杆,所述挤压槽与所述气囊槽之间设有挡壁,所述导向杆滑动连接在所述挡壁上。

根据本发明的一种小矿井用智能开采设备,所述主齿轮的两侧分别设有与所述主齿轮啮合的从动轮,所述从动轮均固接在第三支撑杆上,两个所述第三支撑杆的一端均通过轴承转动连接在所述齿轮箱上,两个所述第三支撑杆的另一端均伸出所述齿轮箱固接所述旋转头。

根据本发明的一种小矿井用智能开采设备,所述气囊槽内设有气囊,所述气囊的出气口处设有排气管,所述排气管的内部设置有与所述轻触开关配合使用的电磁阀,所述排气管伸出所述底盘本体后连接气包,所述气包位于所述防撞板与所述底盘本体的前端面之间,所述气囊的内部充装有气体。

根据本发明的一种小矿井用智能开采设备,所述缓冲组件包括位于所述底盘本体前端的防撞板,所述防撞板连接连接杆的一端,所述连接杆的另一端伸入到缓冲腔内,所述缓冲腔位于所述底盘本体内部,所述连接杆的另一端设有若干缓冲杆,所述缓冲杆插入到缓冲块内,所述缓冲块远离所述缓冲杆的一端设有触碰杆,所述缓冲腔的侧壁上设有与所述触碰杆对应设置的轻触开关。

根据本发明的一种小矿井用智能开采设备,所述第一驱动件位于移动箱内,所述移动箱远离所述开采头的一端连接第二驱动件,所述第二驱动件固接在所述底盘本体上。

根据本发明的一种小矿井用智能开采设备,所述挤压板为弧形。

根据本发明的一种小矿井用智能开采设备,所述导向杆的数量为4个,且所述导向杆围绕所述第三驱动件均匀分布。

根据本发明的一种小矿井用智能开采设备,所述缓冲杆为两个,并对称设置。

根据本发明的一种小矿井用智能开采设备,所述移动箱的底部设有转轮,所述转轮活动连接在滑轨内,所述滑轨位于所述底盘本体上。

本发明的目的在于提供一种小矿井用智能开采系统及其设备,通过设置开采头,多个旋转头共同作用,提高开采效率;通过设置挤压机构和气囊组件,能够使气囊组件有效工作,对机器人底盘起到有效保护。综上,本发明的有益效果是:结构简单,设计可靠,既能提高开采效率,也能够使气囊组件有效工作,对机器人底盘起到有效保护。

附图说明

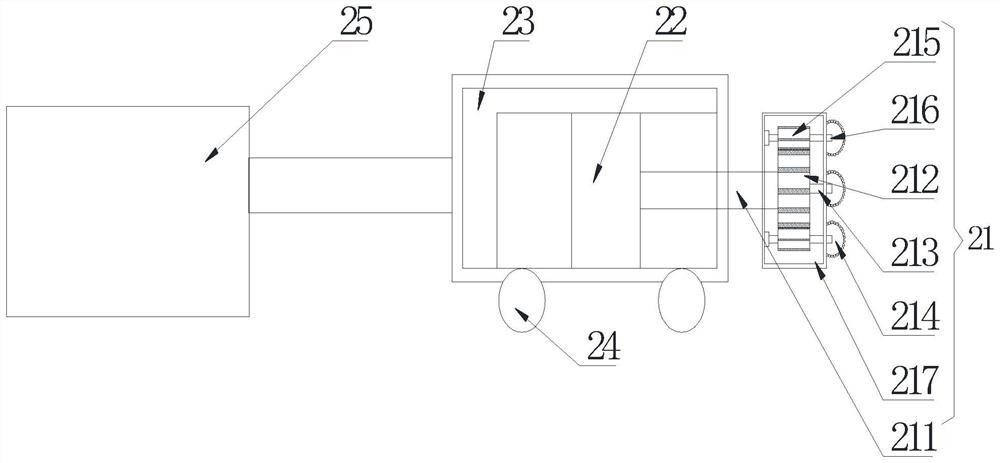

图1是本发明结构示意图;

图2是开采组件结构示意图;

图3是气囊组件俯视结构示意图;

图4是图3的B方向结构示意图;

图5是图1的A部分结构示意图;

图6是缓冲杆结构示意图;

在图中:1-底盘本体,11-滑轨,12-车轮;2-开采组件,21-开采头,211-第一支撑杆,212-主齿轮,213-第二支撑杆,214-旋转头,215-从动轮,216-第三支撑杆,217-齿轮箱;22-第一驱动件,23-移动箱,24-转轮,25-第二驱动件,26-壳体;3-气囊组件,31-气囊,32-电磁阀,33-排气管,34-气包,35-气囊槽,36-挤压槽,37-轻触开关,38-挤压机构,381-挤压板,382-第三驱动件,383-导向杆;39-挡壁;4-缓冲组件,41-防撞板,42-连接杆,43-缓冲杆,44-弹簧,45-缓冲块,46-触碰杆,47-缓冲腔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

参见图1,本发明提供了一种小矿井用智能开采系统,包括信息共享智能管控单元、自主预测智能割煤单元、自动跟机单元和监控单元。

信息共享智能管控单元,在传统综采自动化控制系统的基础上,依托网络、大数据、物联网、工业互联网新技术支持,形成对综采工作面采煤机透明化自动控制系统、液压支架电液控制系统等单机控制系统的集成,实现三机数据交互融合,关联监测、协同控制和协调运行。

自主预测智能割煤单元,通过对比工作面高精度三维动态地质模型和实测记忆模型,在综合分析煤层变化趋势、工作面平直度、当前割顶底情况、采煤机运行大数据基础上,通过分析历史截割数据,识别煤层变化规律,利用优化算法预测未来的截割轨迹,制定未来割煤策略,给出采煤机下一刀滚筒调整曲线,约束指导采煤机沿调整曲线割煤,先预测,后截割,自学习后再预测、再截割,循环往复的割煤模式。

自动跟机单元,通过红外传感对位、惯性导航定位方式,感知采煤机位置与方向,液压支架跟随采煤机自动移架、自动推移刮板输送机、自动喷雾作业。

监控单元,包括地面指挥控制中心和井下监控中心;所述地面指挥控制中心设立在地面调度室的综采工作面集中控制平台,能够与井下监控中心的信息联络和数据交互共享,实现对远端智能综采设备的运行数据监测、视频监视和虚拟可视化远程操控;所述井下监控中心,设立在智能综采工作面进风巷设备列车上的集中控制室,能够实现对远端智能综采设备的运行数据监测、视频监视和虚拟可视化远程操控,实现与地面指挥控制中心的信息联络和数据交互共享。

本发明还提供一种搭载有小矿井用智能开采系统的设备,包括底盘本体1,底盘本体1的上部设有开采组件2,底盘本体1的内部设有气囊组件3和缓冲组件4。

底盘本体1包括与开采组件2对应设置的滑轨11,底盘本体1的底部设有车轮12。

参见图2,开采组件2包括盖设在底盘本体1上的壳体26,壳体26内设有开采头21,壳体26设有能够使开采头21伸出的出口,开采头21与第一驱动件22连接,第一驱动件22能够带动开采头21转动,第一驱动件22位于移动箱23内,移动箱23的底部设有转轮24,转轮24活动连接在滑轨11内,转轮24能够在滑轨11内转动使移动箱23移动时摩擦力变小,而且运行更稳固;转轮24在滑轨11内转动从而带动移动箱23移动,移动箱23远离开采头21的一端连接第二驱动件25,第二驱动件25固接在底盘本体1上,第二驱动件25能够为移动箱23的移动提供动力,工作时,第二驱动件25带动移动箱23移动,移动箱23的底部的转轮24在滑轨11内滑动,能够使开采头21伸出壳体26,进行开采;当不需要开采时,第二驱动件25收缩,移动箱23收缩,带动开采头21退回到壳体26内,防止开采头21在机器人运行过程中发生碰撞损坏。

开采头21包括与第一驱动件22连接的第一支撑杆211,第一支撑杆211远离第一驱动件22的一侧固接齿轮箱217,并且第一支撑杆211伸入齿轮箱217内后固接主齿轮212,主齿轮212远离第一支撑杆211的一端固接有第二支撑杆213的一端,第二支撑杆213的另一端伸出齿轮箱217后连接旋转头214,为了提高开采效率,主齿轮212的两侧分别设有与主齿轮212啮合的从动轮215,从动轮215均固接在第三支撑杆216上,两个第三支撑杆216的一端均通过轴承转动连接在齿轮箱217上,两个第三支撑杆216的另一端均伸出齿轮箱217固接旋转头214;工作时,第一驱动件22带动主齿轮212转动,主齿轮212带动两个从动轮215转动,主齿轮212和两个从动轮215均带动旋转头214转动对煤矿进行开采。

优选的,第一驱动件22为电机,第二驱动件25为液压缸。

参见图3,气囊组件3包括位于底盘本体1内的气囊槽35,气囊槽35内设有气囊31,气囊31的出气口处通过螺纹连接有排气管33,排气管33的内部设置有电磁阀32,排气管33伸出底盘本体1后连接气包34,气包34位于防撞板41与底盘本体1的前端面之间,气囊31的内部充装有空气,电磁阀32与轻触开关37配合使用,轻触开关37可以控制电磁阀32的开闭,而当电磁阀32开启后,气囊31内部的空气便会通过气囊31两边的挤压机构38挤压排出到气包34内。

参见图4,优选的,挤压机构38设有两个,并对称设置,本领域技术人员可以根据需要选择合适数量的挤压机构38对气囊31进行挤压。

挤压机构38包括挤压板381,优选的,挤压板381为弧状,弧状的挤压板381能够更好的贴合气囊31,给气囊31内的气体以有效的挤压力;挤压板381的外表面中部固接有第三驱动件382,第三驱动件382一端与挤压板381的外表面中部固接,另一端固接在挤压槽36内,挤压槽36位于气囊槽35的两侧,且挤压槽36与气囊槽35之间设有挡壁39,第三驱动件382能够带动挤压板381往复运动,从而实现对气囊31的挤压,且第三驱动件382与电磁阀32电连,当电磁阀32打开时,第三驱动件382伸展;优选的,第三驱动件382为液压油缸,液压油缸的活塞轴连接挤压板381。为了能保证第三驱动件382带动挤压板381进行挤压工作的时候更稳定,挤压板381的外表面还固接有若干导向杆383,导向杆383滑动连接在挡壁39上。在本发明中,压板381的外表面固接有4个导向杆383,且围绕第三驱动件382的四周均匀分布,这样能够更好的将挤压过程中产生的反作用力均匀分摊到4个导向杆383上,使挤压机构38受力更均匀,工作更稳定。

参见图5,缓冲组件4包括位于底盘本体1前端的防撞板41,防撞板41连接连接杆42的一端,连接杆42的另一端伸入到缓冲腔47内,缓冲腔47位于底盘本体1内,连接杆42的另一端设有若干缓冲杆43,参见图6,优选的,缓冲杆43为两个,并对称设置;两个缓冲杆43上均套接有弹簧44,并且两个缓冲杆43均插入到缓冲块45内,两个缓冲杆43能够在缓冲块45内滑动;缓冲块45能够在缓冲腔47内滑动,缓冲块45远离缓冲杆43的一端设有触碰杆46,与触碰杆46对应的缓冲腔47的侧壁上设有轻触开关37,轻触开关37可以控制电磁阀32的开闭,当触碰杆46接触到轻触开关37时,能够将电磁阀32打开;工作时,当防撞板41撞击到物体时会压动连接杆42向缓冲腔47内移动,位于连接杆42上的缓冲杆43跟随连接杆42的移动在缓冲块45内滑动,此时弹簧44被压缩,当弹簧44被压缩到最低范围后,缓冲杆43推动缓冲块45在缓冲腔47内移动,使位于缓冲块45上的触碰杆46接触到轻触开关37,打开电磁阀32,气囊31内部的空气便会通过气囊31两边的挤压机构38挤压排出到气包34内,气包34位于防撞板41与底盘本体1的前端面之间,起到紧急保护的作用。

本发明的工作原理如下:

开采时,第二驱动件25带动移动箱23移动,移动箱23的底部的转轮24在滑轨11内滑动,能够使开采头21伸出壳体26,第一驱动件22带动主齿轮212转动,主齿轮212带动两个从动轮215转动,主齿轮212和两个从动轮215均带动旋转头214转动对煤矿进行开采;当不需要开采时,第二驱动件25收缩,移动箱23收缩,带动开采头21退回到壳体26内,防止开采头在机器人运行过程中发生碰撞损坏;当防撞板41撞击到物体时会压动连接杆42向缓冲腔47内移动,位于连接杆42上的缓冲杆43跟随连接杆42的移动在缓冲块45内滑动,此时弹簧44被压缩,当弹簧44被压缩到最低范围后,缓冲杆43推动缓冲块45在缓冲腔47内移动,使位于缓冲块45上的触碰杆46接触到轻触开关37,打开电磁阀32,气囊31内部的空气便会通过气囊31两边的挤压机构38挤压排出到气包34内,气包34位于防撞板41与底盘本体1的前端面之间,可以提高底盘前端的防撞、减震能力,保护底盘的前端面不被撞伤。

综上所述,本发明通过设置开采头,多个旋转头共同作用,提高开采效率;通过设置挤压机构和气囊组件,能够使气囊组件有效工作,对机器人底盘起到有效保护。本发明的有益效果是:结构简单,设计可靠,既能提高开采效率,也能够使气囊组件有效工作,对机器人底盘起到有效保护。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 一种小矿井用智能开采系统及其设备

- 一种煤矿井下智能化喷射充填开采设备