内外加热热解反应器

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于可再生能源利用技术领域,具体涉及一种内外加热热解反应器。

背景技术

生物质热裂解技术是世界上生物质能研究的前沿技术之一。该技术能以连续的工艺和工厂化的生产方式将以木屑等生物质转化为高品质的易储存、易运输、能量密度高且使用方便的代用液体燃料(生物油),其不仅可以直接用于现有锅炉和燃气透平等设备的燃烧,而且可通过进一步改进加工使液体燃料的品质接近于柴油或汽油等常规动力燃料的品质,此外还可以从中提取具有商业价值的化工产品。相比于常规的化石燃料,生物油因其所含的硫、氮等有害成分极其微小,可视为21世纪的绿色燃料。

生物质热解反应器按照生物质的受热方式可以分为两类:直接加热反应器和间接加热反应器。直接加热反应器使用热载体与生物质直接混合,传热性能好,处理量大,但是也存在着难以解决的问题:1.使用大量的热载气导致能耗高,且产物杂质较多,物料适应性差;2.固体热载体的耐磨损性能差,使用寿命不长。而间接加热反应器例如微波热解反应器、电磁热解反应器等,利用微波或者电磁对生物质进行加热,虽然杂质较少,但设备昂贵、能耗高、热解产率低且无法大型化、处理量低,并不适于工业使用。

发明内容

本发明是为了解决上述问题而进行的,目的在于提供一种耗能低、热效率高、生物质处理量大、杂质少的内外加热热解反应器。

本发明为了实现上述目的,采用了以下方案:

本发明提供一种内外加热热解反应器,其特征在于,包括:外壳体;外分隔部,位于外壳体内,包括:与外壳体间隔一定距离设置、并与外壳体共同围成外侧空腔的外分隔筒,和设置在该外分隔筒与外壳体之间、将外侧空腔分隔成多层外侧子空腔的多个外分隔环;中心气管,设置在外分隔筒内,作为热解气通道;内分隔部,设置在外分隔筒与中心气管之间,包括:位于外分隔筒与中心气管之间、并与外分隔筒共同围成生物质料道、与中心气管共同围成内侧空腔的内分隔筒,和设置在该内分隔筒与中心气管之间、将内侧空腔分隔成至少两层内侧子空腔、并且在轴向上与外分隔环交错设置的多个内分隔环;气道部,包括多组气道单元,用于引导进入外侧子空腔底部的高温流体进入内侧子空腔,然后再进入上一层外侧子空腔和上一层内侧子空腔,呈S形曲折流动,依次进入各层外侧子空腔和内侧子空腔;每组气道单元用于连通一层外侧子空腔和内侧子空腔,每个气道单元的一端与内分隔筒相连通、另一端与外分隔筒相连通;蓄热部,包括填充在气道单元、外侧子空腔和内侧子空腔中的蓄热材料;以及高温流体入口,设置在外壳体上,与最下层的外侧子空腔底部相连通;热解气出口,设置在外壳体上,与中心气管相连通。

以上方案的有益效果为:

在本发明提供的内外加热热解反应器中,生物质原料由进入热解反应器后,依靠重力作用沿着与内分隔筒和外分隔筒围成的生物质料道向下运动,与此同时,高温流体(如高温烟气)经高温流体入口进入外侧空腔;由于外分隔筒外侧设有多个外分隔环,将外层空腔分为多层外侧子空腔;在中心气管的外侧同样设有多个内分隔环,将内层空腔分为至少两层内侧子空腔,并且各层外侧子空腔与内侧子空腔交错对应,再通过每组气道单元连通各层外侧子空腔和内侧子空腔,进一步在气道单元、外侧子空腔和内侧子空腔中填充了蓄热材料,得益于此结构,进入外侧子空腔底部的高温流体能够进入内侧子空腔,然后再进入上一层外侧子空腔和上一层内侧子空腔,以“S”型路线在外侧子空腔、气道单元、和内侧子空腔之间来回穿梭、曲折上升流通,依次进入各层外侧子空腔和内侧子空腔,并与蓄热材料充分接触换热,有效延长了高温流体停留时间,使得高温流体的热量能够有效储存在蓄热材料中并经蓄热材料加热高温流体流通部分的壁面(外分隔筒侧壁、内分隔筒侧壁、气道单元侧壁、中心气管的侧壁),进而使得生物质原料在内分隔筒、气道单元、外分隔筒侧壁所形成的生物质料道内,被壁面充分加热发生热解反应,热解过程中产生的热解气通过中心气管向上升腾进入热解气出口被回收,同时中心气管壁面还将热传递给热解气避免热解气过早冷凝。通过特殊的内外加热交错分层结构,不仅能够保证反应器内的高温氛围、有效地加热生物质,同时大大增加了高温烟气在热解反应器中的停留时间,提高了热解过程的热效率;反应器高温流体流通区域内填充蓄热材料,在保证烟气流通的同时能够有效将烟气的热量保留下来为生物质热解提供能量,减少了加热过程中的能量损失,提高了燃料利用率。并且本发明热解反应器工作时不需要通入流化载气,生物质原料的输送通过重力作用使生物质物料向下运动,且可以通过改变高温烟气的加热温度来调节生物质物料的受热温度,从而使生物质物料实现有选择性的热解转化。综上,本发明所提供的内外加热热解反应器能量利用率高、热效率高、杂质少,并且结构简单、处理成本低、调控方便,非常适于生物质大规模高效处理,易于产业化。

优选地,在本发明所涉及的内外加热热解反应器中,还可以包括:热解气收集口,设置在中心气管底部,呈下大上小的锥形,下开口与生物质料道底部相连通;热解气用分隔部,包括:设置在外分隔筒与外壳体之间、将外侧空腔顶部分隔出一层热解气用空腔的热解气用分隔环;热解气排出部,与中心气管上部相连通,用于排出热解气,包括:连通中心气管上部与热解气用空腔的至少一个热解气传输单元,和设置在外壳体上、与热解气用空腔相连通的热解气出口。

优选地,在本发明所涉及的内外加热热解反应器中,还可以具有这样的特征:气道单元与热解气传输单元均为内部中空、两端开口的长方体片状。

优选地,本发明所涉及的内外加热热解反应器还可以包括:进料部,设置在内分隔筒的上方;和挡料锥,安装在内分隔筒的顶部,与进料部的底部相对应。通过这样的设置可以使得生物质原料能够均匀进入生物质料道中。

优选地,在本发明所涉及的内外加热热解反应器中,还可以具有这样的特征:热解气传输单元设置有至少四个,位于挡料锥下方,并以内分隔筒为中心均匀设置、向外辐射延伸。通过这样的设置,热解气传输单元不仅能够将热解气均匀传输至热解气出口,而且能够通过壁面对从挡料锥下落的生物质原料进行初步分散和加热。

优选地,本发明所涉及的内外加热热解反应器还可以包括:冷却部,设置在外壳体的底部,并与中心气管底部相隔一定距离,用于对生物质料道排出的热解后的生物质固体残余物进行冷却,包括:设置在外壳体底部的外冷却筒,设置在该外冷却筒内、并与外冷却筒共同围成冷气腔的内冷却筒,设置在外冷却筒与内冷却筒之间、将冷气腔分割成多层子冷气腔的至少一个冷却用分隔环,设置在外冷却筒上并与冷气腔底部相连通的冷气入口,设置在内冷却筒内的中心冷却筒,用于引导进入冷气腔底部的冷气进入中心冷却筒、然后再进入上一层子冷气腔、呈S形曲折流动的多个冷气通道;以及热解残余物出口,设置在冷却部底部,排出冷却后的生物质热解残余物,其中,内冷却筒、中心冷却筒和冷气通道围成热解残余物流道。通过这样的设置,使得冷却部能够通过内冷却筒、冷气通道、中心冷却筒的壁面利用内部S形曲折流通的自然空气对生物质热解残余物进行均匀、高效、充分地冷却。

优选地,在本发明所涉及的内外加热热解反应器中,还可以具有这样的特征:在冷却部中,外冷却筒、内冷却筒、中心冷却筒的下部均呈倒圆锥台状;冷气入口设置有至少两个,所有冷气入口在外冷却筒的下部锥形结构下段上均匀分布。这样设置能够对生物质热解残余物进行更加均匀地冷却。

优选地,在本发明所涉及的内外加热热解反应器中,还可以具有这样的特征:述高温气流为高温烟气,冷气为空气;蓄热材料上涂覆有V

优选地,在本发明所涉及的内外加热热解反应器中,还可以具有这样的特征:在轴向上相邻的各组气道单元相互交错设置,每组包含至少四个以内分隔筒为中心均匀设置并分别向外辐射延伸的气道单元。通过这样的设置,使得高温烟气充分换热,并使得生物质原料能够均匀充分受热。

优选地,在本发明所涉及的内外加热热解反应器中,还可以包括:高温流体出口,设置在外壳体上,与最上层的外侧子空腔相连通。

附图说明

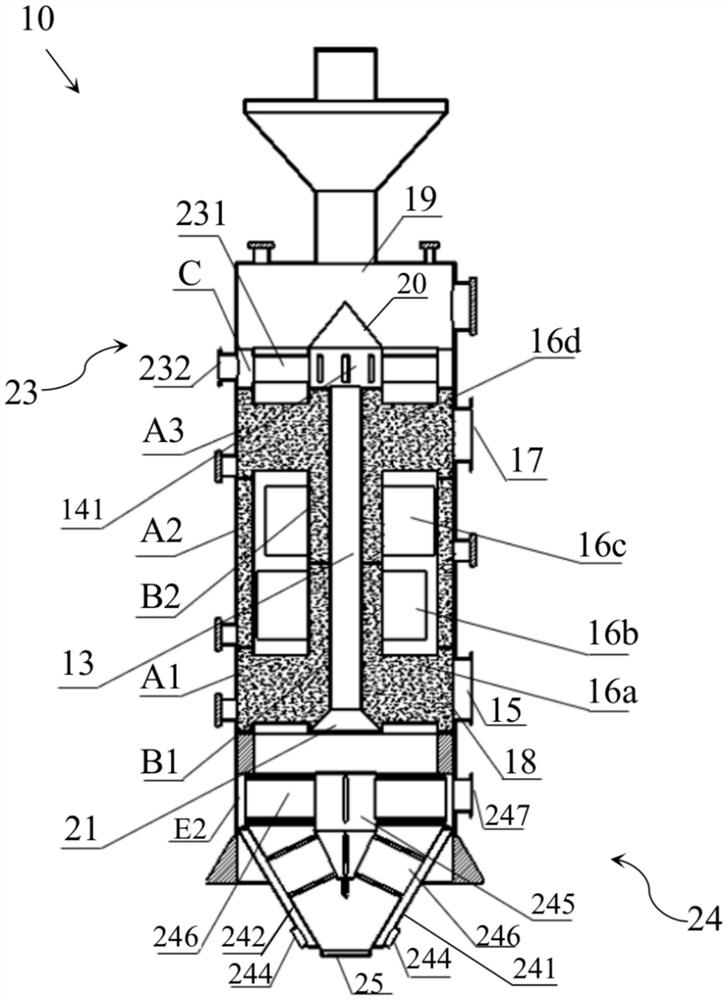

图1是本发明实施例涉及的内外加热热解反应器的立体透视图;

图2是本发明实施例涉及的内外加热热解反应器的剖视图;

图3是本发明实施例涉及的内外加热热解反应器的剖视图;

图4是本发明实施例涉及的内外加热热解反应器去掉蓄热部后的内部结构示意图;

图5是本发明实施例涉及的内外加热热解反应器的部分结构分解图(外壳体、外分隔部、气道部、内分隔部、中心气管、热解气用分隔部、热解气传输单元);

图6是本发明实施例涉及的外分隔部的结构示意;

图7是本发明实施例涉及的气道部的结构示意;

图8是本发明实施例涉及的内分隔筒的结构示意;

图9是本发明实施例涉及的中心气管和的内分隔环结构示意;

图10是本发明实施例涉及的内外加热热解反应器从挡料锥处向下看的俯视图;

图11是本发明实施例涉及的外壳体、外分隔部、气道部、内分隔部、中心气管的断面图;

图12是本发明实施例涉及的冷却部的结构示意;

图13是本发明实施例涉及的冷却部的部分结构剖视图。

具体实施方式

下参照附图对本发明所涉及的内外加热热解反应器作详细阐述。

<实施例>

如图1~10所示,内外加热热解反应器10主体部分成垂直放置的筒状,包括外壳体11、外分隔部12、中心气管13、内分隔部14、高温流体入口15、气道部16、高温流体出口17、蓄热部18、进料部19、挡料锥20、热解气收集口21、热解气用分隔部22、热解气排出部23、冷却部24以及热解残余固体出口25。

外分隔部12位于外壳体11内,包括外分隔筒121和四个外分隔环122-1~122-4。外分隔筒121与外壳体11间隔一定距离设置,与外壳体11共同围成外侧空腔。四个外分隔环122沿轴向设置在该外分隔筒121与外壳体11之间,将外侧空腔分隔成三层外侧子空腔,将这三层外侧子空腔由下至上依次记为第一外侧子空腔A1,第二外侧子空腔A2、第三外侧子空腔A3,其中,第一外侧子空腔A1与第三外侧子空腔A3高度相等,第二外侧子空腔A2高度为第一外侧子空腔A1的两倍。

中心气管13设置在外分隔筒121内,位于内外加热热解反应器10中央,作为热解气通道。

内分隔部14设置在外分隔筒121与中心气管13之间,包括内分隔筒141和三个内分隔环142。内分隔筒141位于外分隔筒121与中心气管13之间,与外分隔筒121共同围成生物质料道,并且与中心气管13共同围成内侧空腔。三个内分隔环142沿轴向设置在内分隔筒141与中心气管13之间,并且在轴向上与外分隔环122交错设置(从侧面看是上下交错设置),将内侧空腔等分隔成两层内侧子空腔,由下至上分别记为第一内侧子空腔B1和第二内侧子空腔B2。

高温流体入口15设置在外壳体11上,与第一层外侧子空腔A1底部相连通。本实施例中,输入高温流体入口15的为高温烟气。

气道部16包括四组气道单元161,用于引导进入外侧子空腔的高温流体进入内侧子空腔,然后再进入上一层外侧子空腔和上一层内侧子空腔,呈S形曲折流动,依次进入各层外侧子空腔和内侧子空腔。每组气道单元161用于连通一层外侧子空腔和内侧子空腔,每个气道单元161的内端与内分隔筒141相连通、外端与外分隔筒121相连通。如图7和11所示,本实施例中,气道单元161为内部中空、两侧(与筒轴平行的两侧)开口的长方体片状;每组包含八个以内分隔筒141为中心均匀设置并分别向外辐射延伸的气道单元161;在轴向上相邻的各组气道单元161相互交错设置,从下往上每组气道单元161错位15°;如图10所示,交错的气道单元161均匀等分了生物质料道空间。每层辐射状的一组气道单元161可以对生物质原料进行进一步分料,各层错位的设置也可以使得物料被多次分散,均匀受热,并增大受热面、进一步促进热交换。

如图7和8所示,按照由下至上的顺序,将四组气道单元161分别记为:第一组气道单元16a、第二组气道单元16b、第三组气道单元16c、第四组气道单元16d。第一组气道单元16a的外端安装在第一外侧子空腔A1外壁上八个孔A1-1处,内端安装在第一内侧子空腔B1内壁下段上八个孔B1-1处;第二组气道单元16b的内端安装在第一内侧子空腔B1内壁上段八个孔B1-2处,外端安装在第二外侧子空腔A2外壁下段上八个孔A2-1处;第三组气道单元16c的外端安装在第二外侧子空腔A2外壁上段八个孔A2-2处,内端安装在第二内侧子空腔B2内壁下段上八个孔B2-1处;第四组气道单元16d的内端安装在第二内侧子空腔B2内壁上段八个孔B2-2处,外端安装在第三外侧子空腔A3外壁下段上八个孔A3-1处。

高温流体出口17设置在外壳体11上,与第三外侧子空腔A3相连通。

蓄热部18由填充满所有气道单元161、外侧子空腔和内侧子空腔的多孔蓄热材料构成,并且蓄热材料上涂覆有用于净化烟气的V

基于以上结构,高温烟气从高温流体入口15进入第一外侧子空腔A1后,经第一组气道单元16a进入第一内侧子空腔B1下段;随后,烟气在第一内侧子空腔B1内升腾至上段,经第二组气道单元16b进入第二外侧子空腔A2下段;随后,烟气在第二外侧子空腔A2内升腾至上段,经第三组气道单元16c进入第二内侧子空腔B2下段;随后,烟气在第二内侧子空腔B2空间内升腾至上段,经第四组气道单元16d进入第三外侧子空腔A3;烟气在流通过程中,不仅与各壁面接触还与填充在路径上蓄热材料充分接触,经过多层换热之后,最后从高温流体出口17处排出。

如图1至4所示,进料部19设置在内外加热热解反应器10顶部,位于内分隔筒141的上方。

挡料锥20安装在内分隔筒141的顶部,与进料部19的底部相对应,内部中空。

热解气收集口21设置在中心气管13底部,呈上小下大的锥形,下开口与内分隔筒141底部嵌合,生物质料道中热解后产生的热解气能够进入热解气收集口21。

如图1和6所示,热解气用分隔部22为设置在外分隔筒121与外壳体11之间,将外侧空腔顶部分隔出一层热解气用空腔C的热解气用分隔环。热解气用空腔C位于第三外侧子空腔A3上方。

热解气排出部23与中心气管13上部相连通,用于排出热解气,包括八个热解气传输单元231和一个热解气出口232。如图1~3、7、10所示,八个热解气传输单元231的排布方式与第三组气道单元16c中的八个气道单元161相同,都以内分隔筒141为中心均匀设置并分别向外辐射延伸,这八个热解气传输单元231用于连通中心气管13上部与热解气用空腔C。热解气传输单元231的外端安装在热解气用空腔C内壁上八个孔C1处,内端安装在内分隔筒141筒壁上八个孔D1处(中空的挡料锥20的壁面与内分隔筒141的筒壁以及设置在中心气管13顶部的内分隔环142围成了热解气用内腔D,热解气用内腔D位于中心气管13正上方并与中心气管13相连通,热解气用内腔D的外壁上设有孔D1)。本实施例中,热解气传输单元231为内部中空、两端开口的长方体片状,与气道单元161的高度比例为3:8,其余尺寸相同。热解气传输单元231设置有至少四个,位于挡料锥20下方,并以中心气管13为中心均匀设置、向外辐射延伸。热解气出口232设置在外壳体11上,与热解气用空腔C相连通。热解气出口232设置在外壳体11上,与中心气管13相连通。

基于以上结构,热解气通过热解气收集口21进入中心气管13内,并升腾至中心气管13的顶部,然后进入热解气用内腔D中,随后经八个热解气传输单元231进入热解气用空腔C,最后从热解气出口232排出由外接装置收集处理。

如图2~4和12~13所示,冷却部24设置在外壳体11的底部,并与中心气管13底部相隔一定距离(形成圆筒状过渡腔体,容纳热解后的生物质固体残余物),用于对生物质料道排出的热解后的生物质固体残余物进行冷却。冷却部24包括外冷却筒241、内冷却筒242、冷却用分隔环243、两个冷气入口244、中心冷却筒245、八个冷气通道246以及冷气出口247。

外冷却筒241设置在外壳体11底部,下部呈倒圆锥台状,上部成圆筒状。

内冷却筒242设置在该外冷却筒241内,并与外冷却筒241共同围成冷气腔,下部呈倒圆锥台状,上部成圆筒状。

冷却用分隔环243设置在外冷却筒241与内冷却筒242之间,将冷气腔分隔成两层子冷气腔,由下至上依次记为第一子冷气腔E1和第二子冷气腔E2,第一子冷气腔E1为环形椎体结构,第二子冷气腔E2为环状结构。

冷气入口244设置在外冷却筒241上并与冷气腔底部相连通。本实施例中,两个冷气入口244分别位于外冷却筒241的下部锥形结构下段左右两侧。

中心冷却筒245设置在内冷却筒242内,下段为倒圆锥台状,上段为圆筒状。

八个冷气通道246设置在内冷却筒242与中心冷却筒245之间,用于引导进入冷气腔底部的冷气进入中心冷却筒245,然后再进入上一层子冷气腔,呈S形曲折流动。本实施例中,八个冷气通道246四个一组,分为两组,分别与第一子冷气腔E1和第二子冷气腔E2对应。每组冷气通道246均以内冷却筒242为中心均匀设置并分别向外辐射延伸,第一组冷气通道246-1向下倾斜延伸,第二组冷气通道246-2水平延伸。第一组冷气通道246-1的外端与第一子冷气腔E1相连通,内端与中心冷却筒245下段相连通;第二组冷气通道246-2的内端与中心冷却筒245上段相连通,外端与第二子冷气腔E2相连通。内冷却筒242、中心冷却筒245和冷气通道246围成热解残余固体流道。

冷气出口247设置在外冷却筒241上段,并与第二子冷气腔E2相连通,外部设有负压抽吸装置。

基于以上结构,冷空气通过两个冷气入口244进入第一子冷气腔E1内,然后经第一组冷气通道246-1进入中心冷却筒245下段;在抽吸力作用下上升至中心冷却筒245上段,再经第二组冷气通道246-2进入第二子冷气腔E2;最后从冷气出口247排出。

在本实施例中,位于冷却部24与第一外侧子空腔A1之间的外分隔环122-4为加厚结构,由具有优良绝热性能的材料制成,且该外分隔环122-4覆盖第一外侧子空腔A1的底部和第二子冷气腔E2的顶部,将第二子冷气腔E2与第一外侧子空腔A1隔绝开,避免热传导。

热解残余固体出口25设置在冷却部24底部,用于排出冷却后的生物质热解残余固体,能够调控开口大小从而控制热解残余固体停留时间。

基于以上结构,本实施例所提供的内外加热热解反应器10的工作过程如下:

高温烟气从高温流体入口15进入第一外侧子空腔A1,经第一组气道单元16a进入第一内侧子空腔B1下段;随后,烟气在第一内侧子空腔B1内升腾至上段,经第二组气道单元16b进入第二外侧子空腔A2下段;随后,烟气在第二外侧子空腔A2内升腾至上段,经第三组气道单元16c进入第二内侧子空腔B2下段;随后,烟气在第二内侧子空腔B2空间内升腾至上段,经第四组气道单元16d进入第三外侧子空腔A3;最后从高温流体出口17处排出。烟气在流通过程中,不仅与各壁面(外分隔筒121内壁、内分隔筒141筒壁、气道单元161壁面)接触还与填充在路径上蓄热材料充分接触,高温烟气的热量被蓄热体储存下来,蓄热体温度升高,持续加热壁面。

与此同时,生物质原料通过进料部19从反应器10顶部喂入,在重力作用下,被挡料锥20分开落下,生物质原料在外分隔筒121、内分隔筒141和气道单元161所围成的空间内(如图11中八个扇形区域即为各层所围成的生物质料道),不断向下运动并被壁面加热发生热解反应,产生热解气。

热解气通过热解气收集口21进入中心气管13内,并升腾至中心气管13的顶部,然后进入热解气用内腔D中,再经八个热解气传输单元231进入热解气用空腔C,再从热解气出口232排出由外接装置收集处理。

热解后的生物质固体残余物通过圆筒状过渡腔体落入内冷却筒242、中心冷却筒245和冷气通道246围成的热解残余固体流道中。与此同时,在外接负压抽吸装置的作用下,冷空气通过两个冷气入口244进入第一子冷气腔E1内,然后经第一组冷气通道246-1进入中心冷却筒245下段;在抽吸力作用下上升至中心冷却筒245上段,再经第二组冷气通道246-2进入第二子冷气腔E2;最后从冷气出口247排出;通过此,冷空气将热解残余固体流道壁面的热量带走,从而对热解残余固体进行冷却。冷却后的热解残余固体从热解残余固体出口25排出。

具体热解步骤为:

S1、生物质料道被蓄热部18逐渐加热到500℃,并在该温度下保持30分钟;

S2、将生物质物料由进料部19喂入,在重力的作用下向反应器底部运动,同时发生热解反应;

S3、步骤S2中得到的热解固体经过冷却部24后从热解残余固体出口25排出,最后收集到热解固体收集箱内。

S4、步骤S2中得到的生物热解气从热解气收集口21收集进入热解气通道,最后从热解气出口232排出,进入外接冷凝装置。

本实施例提供的内外加热热解反应器10通过将外部高温烟气的热量储存在蓄热体内并经蓄热体与反应器进行换热,同时利用底部热解固体残余物开口开度影响固体停留时间的特性,可控制生物质热解反应温度在500℃~600℃、固体停留时间在60~80min,生物质处理量约30kg/h。

以上仅仅是对本发明技术方案所做的举例说明。本发明所涉及的内外加热热解反应器并不仅仅限定于在以上实施例中所描述的结构,而是以权利要求所限定的范围为准。本发明所属领域技术人员在该的基础上所做的任何修改或补充或等效替换,都在本发明的权利要求所要求保护的范围内。

- 内外加热热解反应器

- 一种内外加热、间接和直接加热结合的移动床热解方法及系统