应用于注塑机的高速低惯性结构及具有该结构的注塑机

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于注塑机技术领域,尤其涉及一种应用于注塑机的高速低惯性结构及具有该结构的注塑机。

背景技术

注塑机将PP、PE、PET、ABS、PVC等塑料通过料筒螺杆挤出、加热塑化后,注入到模具里面,形成不同的塑料制品。

料筒螺杆里面的塑料通过不同的注射速度和不同的注射压力最终生产出来不同的产品,射台部分的高速稳定注射是关键过程之一,但是传统射台部分把储料用伺服电机和射台移动板固定在一起,在高速注射时产生大的移动惯性,增加了机器的功耗,也降低了机器的使用精度。

例如,中国实用新型专利公开了一种新型注塑机注射机构[申请号:201721779697.2],该实用新型专利包括底座以及位于底座上的前座、后座,所述前座上安装有注射油缸组、前板油缸组,所述后座上安装有液压马达、注射活塞杆,所述注射活塞杆与注射油缸组配合连接,所述底座两侧设有一级直线导轨,所述底座上安装有与一级直线导轨滑动配合的滑动座,所述前座安装在滑动座前端,所述滑动座后端设置向上抬高的支承部,所述支承部上设有二级直线导轨,所述后座安装在所述滑动座后端的支承部上、并与所述二级直线导轨滑动配合。

该实用新型专利虽然降低了后座自身重量,但其注射过程中,后座仍需随同料筒螺杆移动,故存在上述注射时产生大的移动惯性,增加了机器的功耗,也降低了机器的使用精度的问题。

发明内容

本发明的目的是针对上述问题,提供一种移动惯性较小的应用于注塑机的高速低惯性结构。

本发明的另一目的是针对上述问题,提供一种具有移动惯性较小的应用于注塑机的高速低惯性结构的注塑机。

为达到上述目的,本发明采用了下列技术方案:

一种应用于注塑机的高速低惯性结构,包括底座,所述底座上固定设置有前板和后板,注塑料筒连接在前板上,所述前板和后板之间设有可发生相对底座滑动的移动组件,用于驱动移动组件发生靠近前板或后板移动的驱动机构设置在前板和/或后板和/或底座上,所述移动组件上连接有料筒螺杆,所述料筒螺杆远离移动组件的一端延伸至注塑料筒内,还包括与注塑料筒内部相连通的加料口,所述加料口设置在注塑料筒或前板上。

在上述的应用于注塑机的高速低惯性结构中,所述驱动机构包括可驱动移动组件靠近后板的储料驱动机构和可驱动移动组件靠近前板的注塑驱动机构,所述储料驱动机构设置在后板上,所述注塑驱动机构设置在前板上。

在上述的应用于注塑机的高速低惯性结构中,所述移动组件包括移动板和设置在移动板上的连接轴,所述连接轴通过轴承与移动板转动连接,所述连接轴的一端与料筒螺杆固定连接,另一端与储料驱动机构的输出端周向固定轴向滑动连接,所述料筒螺杆表面具有螺纹。

在上述的应用于注塑机的高速低惯性结构中,所述储料驱动机构包括驱动连接的储料电机和减速器,所述减速器固定连接在后板上,输出轴与减速器驱动连接,所述输出轴远离减速器的一端通过设有外花键,所述连接轴靠近输出轴的一端设有内花键,内花键与外花键相互配合。

在上述的应用于注塑机的高速低惯性结构中,所述后板包括固定连接的安装件和润滑筒,所述安装件与底座固定连接,所述润滑筒内具有润滑空腔,开设在润滑筒上的润滑孔与润滑空腔相连通,所述连接轴和输出轴分别从润滑筒的两端延伸至润滑空腔内,所述连接轴通过第一导向套与润滑筒密封连接,所述输出轴通过第二导向套与润滑筒密封连接。

在上述的应用于注塑机的高速低惯性结构中,所述注塑驱动机构包括固定连接在前板上的注塑驱动电机,丝杆驱动连接在注塑驱动电机上,所述丝杆远离注塑驱动电机的一端贯穿过移动组件,所述注塑驱动机构还包括与丝杆螺纹连接的滑套,驱动丝杆转动可使滑套压设在移动组件靠近后板一侧的表面上。

在上述的应用于注塑机的高速低惯性结构中,所述注塑料筒包括内部具有注塑空腔的筒体,筒体远离移动组件的一端设有喷嘴,所述喷嘴与注塑空腔相连通,所述料筒螺杆的一端延伸至注塑空腔内,所述料筒螺杆上套还设有防止熔融塑胶逆流的止逆环组件,所述止逆环组件与料筒螺杆活动连接。

在上述的应用于注塑机的高速低惯性结构中,所述止逆环组件包括套设在料筒螺杆上的环本体,所述环本体内表面具有若干个向环本体内部凹陷的导向槽,所述导向槽与凸出料筒螺杆表面的导向块滑动连接,所述环本体远离喷嘴的一端表面具有向环本体内部凹陷的密封凹槽,料筒螺杆设有与密封凹槽相适配的密封凸块,所述密封凹槽底面呈圆弧形,所述环本体内表面固定连接有若干驱动片,驱动片沿环本体的轴心线方向螺旋延伸,所述驱动片与导向槽错位设置。

在上述的应用于注塑机的高速低惯性结构中,还包括安装板,所述安装板上设有导轨,滑块滑动连接在导轨上,所述滑块远离导轨一侧表面与底座固定连接,驱动气缸固定安装在安装板上,驱动轴连接在驱动气缸上,所述驱动轴远离驱动气缸的一端与底座相连接。

一种注塑机,包括注塑机壳体,所述注塑机壳体内设有上述的应用于注塑机的高速低惯性结构。

与现有的技术相比,本发明的优点在于:

1、本发明的料筒螺杆连接在可单独移动的移动组件上,后板固定设置保证注射时后板不会随料筒螺杆移动,从而减小了移动惯性,提升了注塑机的使用寿命和注塑精度。

2、本发明的前板也固定设置在底座上,储料过程也仅需移动移动组件,从而减小了移动惯性,保证实现平稳储料。

3、本发明在后板上设有润滑筒,第一导向套、第二导向套和润滑筒共同围合成润滑空腔,能较好的满足在传动过程中沿直线发生反复相对移动的连接轴和输出轴之间的润滑需求,有效防止传动时磨损过快的问题,对整机的使用时间有了非常高的提升。

4、本发明的止逆环端部具有密封凹槽,与料筒螺杆的密封凸块相适配可形成台阶状密封面,具有更好的密封效果,可有效防止注射时熔融塑胶逆流。

附图说明

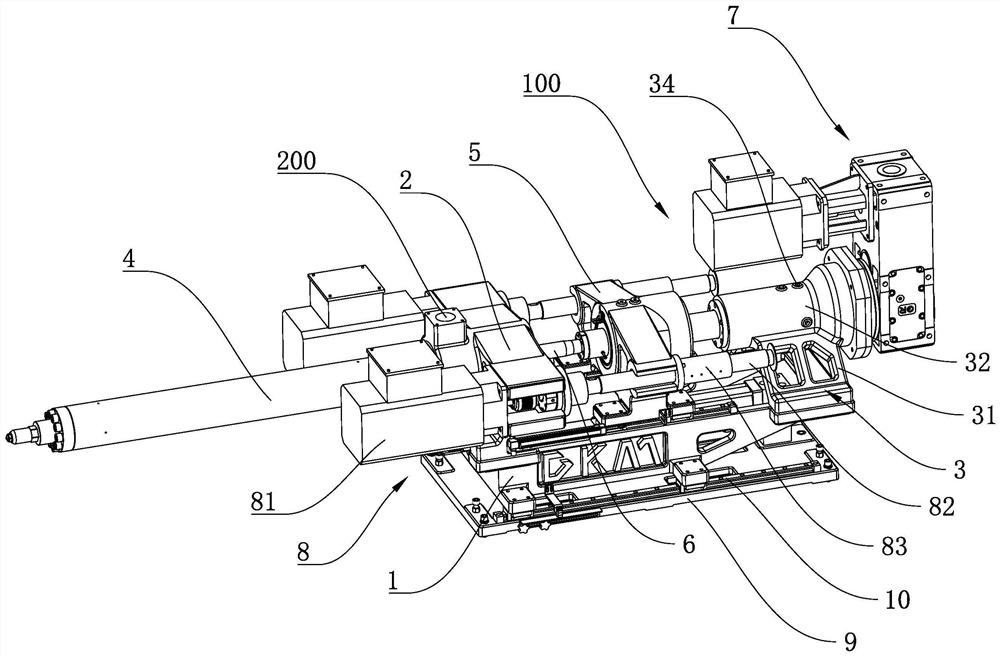

图1是本发明的结构示意图;

图2是本发明的剖视图;

图3是止逆环组件的结构示意图;

图中:底座1、前板2、后板3、注塑料筒4、移动组件5、料筒螺杆6、储料驱动机构7、注塑驱动机构8、安装板9、导轨10、滑块11、驱动气缸12、驱动轴13、安装件31、润滑筒32、润滑空腔33、润滑孔34、第一导向套35、第二导向套36、注塑空腔41、喷嘴42、止逆环组件43、筒体44、移动板51、连接轴52、轴承53、螺纹61、储料电机71、减速器72、输出轴73、注塑驱动电机81、丝杆82、滑套83、驱动机构100、加料口200、环本体431、导向槽432、密封凹槽433、驱动片434。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细的说明。

实施例1

本实施例提供一种应用于注塑机的高速低惯性结构,结合图1和图2所示,包括底座1,包括底座1,所述底座1上固定设置有前板2和后板3,注塑料筒4连接在前板2上,所述前板2和后板3之间设有可发生相对底座1滑动的移动组件5,用于驱动移动组件5发生靠近前板2或后板3移动的驱动机构100设置在前板2、后板3和/或底座1上,即驱动机构100可设置在前板2、后板3和底座1这三处位置的至少一处,当然也可设置在多处,例如,在本发明中,驱动机构100包括可驱动移动组件5靠近后板3的储料驱动机构7和可驱动移动组件5靠近前板2的注塑驱动机构8,所述储料驱动机构7设置在后板3上,所述注塑驱动机构8设置在前板2上,即驱动机构100设置在前板2和后板3两处。所述移动组件5上连接有料筒螺杆6,所述料筒螺杆6远离移动组件5的一端延伸至注塑料筒4内,还包括与注塑料筒4内部相连通的加料口200,所述加料口200设置在注塑料筒4或前板2上。

本发明,使用时,原料通过加料口200加入注塑料筒4,储料驱动机构7驱动移动组件5和料筒螺杆6发生靠近后板3的移动,料筒螺杆6的移动实现注塑料筒4内的储料,注塑时,注塑驱动机构8推动移动组件5发生靠近前板2的移动,从而带动料筒螺杆6发生同步的移动以使注塑料筒4内的熔融塑胶喷出,完成注塑动作。故本发明的料筒螺杆6连接在可单独移动的移动组件5上,后板3固定设置在底座1上保证注射时后板不会随料筒螺杆6移动,从而减小了移动惯性,提升了注塑机的使用寿命和注塑精度。同时,本发明的前板2也固定设置在底座1上,储料过程也仅需移动移动组件5,从而减小了移动惯性,保证实现平稳储料。

结合图1和图2所示,所述移动组件5包括移动板51和设置在移动板51上的连接轴52,所述连接轴52通过轴承53与移动板51转动连接,所述连接轴52的一端与料筒螺杆6固定连接,另一端与储料驱动机构7的输出端周向固定轴向滑动连接,即储料驱动机构7的输出端周向转动时可带动连接轴52发生同步的周向转动,但连接轴52仍可相对储料驱动机构7的输出端发生沿轴心线方向的滑动。这种连接方式可通过花键连接实现,也可通过其他现有技术中的连接方式来实现。所述料筒螺杆6表面具有螺纹61。这样连接轴52在带动料筒螺杆6向某一方向转动时,由于料筒螺杆6表面具有螺纹61,会使得与注塑料筒4里面的料剪切,从而使得料筒螺杆6沿轴心线发生靠近后板3的移动,从而带动连接轴52和移动板51发生靠近后板3的移动。

优选地,所述移动板51与底座1之间可通过导向结构导向连接,具体的说,导向结构包括导向滑块和导向滑轨,所述导向滑轨固定连接在底座1上,所述导向滑块固定连接在移动板51上,所述导向滑块滑动连接在导向滑轨上。导向滑块与导向滑轨相互配合可对移动板51的移动方向实现导向。

导向结构也可采用其他的具体结构来实现导向功能,例如,所述前板2和后板3之间还设有至少一根导杆,所述导杆的两端分别固定连接在前板2和后板3上,导杆贯穿过移动板51且移动板51与导杆滑动连接。移动板51移动时发生沿导杆轴心线方向的移动,从而对移动板51的移动方向实现导向。

结合图1和图2所示,所述后板3包括固定连接的安装件31和润滑筒32,所述安装件31与底座1固定连接,所述润滑筒32内具有润滑空腔33,开设在润滑筒32上的润滑孔34与润滑空腔33相连通,所述连接轴52和输出轴73分别从润滑筒32的两端延伸至润滑空腔33内,所述连接轴52通过第一导向套35与润滑筒32密封连接,所述输出轴73通过第二导向套36与润滑筒32密封连接。本发明在后板3上设有润滑筒32,第一导向套35、第二导向套36和润滑筒32共同围合成润滑空腔33,润滑介质可从润滑孔34内加入至润滑空腔33。由于连接轴52和输出轴73在使用过程中存在轴心线方向的相对滑动,需要较好的润滑条件。故单独设置一个能容纳润滑介质的润滑空腔33,能较好的满足在传动过程中沿直线发生反复相对移动的连接轴52和输出轴73之间的润滑需求,有效防止传动时磨损过快的问题,对整机的使用时间有了非常高的提升。

如图2所示,所述储料驱动机构7包括驱动连接的储料电机71和减速器72,所述减速器72固定连接在后板3上,输出轴73与减速器72驱动连接,所述输出轴73远离减速器72的一端通过设有外花键,所述连接轴52靠近输出轴73的一端设有内花键,内花键与外花键相互配合。

如图1所示,所述注塑驱动机构8包括固定连接在前板2上的注塑驱动电机81,丝杆82驱动连接在注塑驱动电机81上,所述丝杆82远离注塑驱动电机81的一端贯穿过移动组件5并与后板3转动连接,例如可以通过轴承实现丝杆82与后板3的转动连接,所述注塑驱动机构8还包括与丝杆82螺纹连接的滑套83,驱动丝杆82转动可使滑套83压设在移动组件5靠近后板3一侧的表面上。

注塑时,启动注塑驱动电机81,注塑驱动电机81带动丝杆82转动,滑套83发生沿丝杆82轴心线方向的移动并压设在移动组件5靠近后板3一侧的表面上,继续驱动丝杆82,滑套83推动移动组件5进而推动料筒螺杆6以完成注射动作。

结合图1-3所示,所述注塑料筒4包括内部具有注塑空腔41的筒体44,熔融塑胶储存于筒体44内,筒体44远离移动组件5的一端设有喷嘴42,所述喷嘴42与注塑空腔41相连通,所述料筒螺杆6的一端延伸至注塑空腔41内,所述料筒螺杆6上套还设有防止熔融塑胶逆流的止逆环组件43,所述止逆环组件43与料筒螺杆6活动连接。

具体的说,所述止逆环组件43包括套设在料筒螺杆6上的环本体431,所述环本体431内表面具有若干个向环本体431内部凹陷的导向槽432,所述导向槽432与凸出料筒螺杆6表面的导向块滑动连接,所述环本体431远离喷嘴42的一端表面具有向环本体431内部凹陷的密封凹槽433,料筒螺杆6设有与密封凹槽433相适配的密封凸块。本发明的环本体431端部具有密封凹槽433,与料筒螺杆6的密封凸块相适配可形成台阶状密封面,相比于现有技术中直接相互压合形成的平面状密封面具有更好的密封效果,可有效防止注射时熔融塑胶逆流。

优选地,所述密封凹槽433底面呈圆弧形,相适应的,密封凸块的端部也为圆弧形,使得密封凹槽433与密封凸块之间具有更好的贴合效果。同时,相比于底部为端部方形的密封凸块,圆弧形的形状具有一定的导向作用,在环本体431与料筒螺杆6之间出现细微位置偏差时可自行修正位置。

如图3所示,所述环本体431内表面固定连接有若干驱动片434,驱动片434通过增大受力面积来进一步强化环本体431的受力,提高密封效果,在储料过程中也可使得环本体431与料筒螺杆6及时分离。驱动片434沿环本体431的轴心线方向螺旋延伸,所述驱动片434与导向槽432错位设置。即沿环本体431的轴心线方向,驱动片434之间错位设置。若设置在同一平面上,则熔融塑胶在通过这一平面时流通面积会突然大幅减小,不利于熔融塑胶的流通。

结合图1和图2所示,还包括安装板9,所述安装板9上设有导轨10,滑块11滑动连接在导轨10上,所述滑块11远离导轨10一侧表面与底座1固定连接,驱动气缸12固定安装在安装板9上,驱动轴13连接在驱动气缸12上,所述驱动轴13远离驱动气缸12的一端与底座1相连接。故可通过驱动气缸12驱动底座1发生相对安装板9的滑动,从而将整体的注塑结构调节至合适位置。

本发明的工作原理是:使用时,启动驱动气缸12以调节安装板9整体滑动至适宜位置,再启动储料电机71,储料电机71通过减速器72驱动输出轴73,输出轴73将动力传递给连接轴52,连接轴52带动料筒螺杆6向某一方向转动时,由于料筒螺杆6表面具有螺纹61,会使得与注塑料筒4里面的料剪切,从而使得料筒螺杆6沿轴心线发生靠近后板3的移动,从而带动连接轴52和移动板51发生靠近后板3的移动,以实现注塑料筒4内的储料。注塑时,启动注塑驱动电机81,注塑驱动电机81带动丝杆82转动,滑套83发生沿丝杆82轴心线方向的移动并压设在移动组件5靠近后板3一侧的表面上,继续驱动丝杆82,滑套83推动移动组件5进而推动料筒螺杆6以完成注射动作。故本发明的料筒螺杆6连接在可单独移动的移动组件5上,后板3固定设置在底座1上保证注射时后板不会随料筒螺杆6移动,从而减小了移动惯性,提升了注塑机的使用寿命和注塑精度。同时,本发明的前板2也固定设置在底座1上,储料过程也仅需移动移动组件5,从而减小了移动惯性,保证实现平稳储料。

实施例2

本实施例提供一种注塑机,结合图1-3所示,包括注塑机壳体,所述注塑机壳体内设有实施例1中记载的应用于注塑机的高速低惯性结构。

- 应用于注塑机的高速低惯性结构及具有该结构的注塑机

- 高速低惯性结构及具有该结构的智能化全电动注塑机