一种双联双共挤线体

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种包装材料生产线,特别是一种双联双共挤线体。

背景技术

传统的多层包装材料的加工过程大多分开生产,需要浪费时间和人力反复搬运,导致时间成本和人工成本较高,且用于淋膜的挤出机通常单料斗挤出,挤出效果不够理想,容易出现挤出空料和挤出速度过慢的问题。

发明内容

为了克服现有技术的不足,本发明提供一种高效的双联双共挤线体。

本发明解决其技术问题所采用的技术方案是:

一种双联双共挤线体,包括用于对材料进行一次挤出复合的第一淋膜子线体和用于对材料进行二次挤出复合的第二淋膜子线体,所述第一淋膜子线体和第二淋膜子线体之间通过输送辊传输材料,所述第一淋膜子线体沿其加工方向依次设有通过输送辊传输材料的放卷装置、接料装置、预热装置、第一电晕装置、第一复合装置、第二电晕装置、夹层放卷装置、第一切边装置和涂胶烘干装置,所述第二淋膜子线体沿其加工方向依次设有通过输送辊传输材料的第二复合装置、第二切边装置、出料换卷装置和收卷装置,所述第一复合装置包括用于对材料进行淋膜处理的第一挤出机,所述第一挤出机上分别连通填装有淋膜材料的若干第一料斗,所述第二复合装置包括用于对材料进行淋膜处理的第二挤出机,所述第二挤出机上分别连通填装有淋膜材料的若干第二料斗。

所述预热装置内设置有用于对材料进行加热处理的加热管,所述预热装置上设置有用于将经过所述接料装置接料处理的材料传输至所述加热管处的若干第一输送辊和用于将经过所述加热管加热处理的材料传输至所述第一电晕装置处的若干第二输送辊。

所述第一电晕装置和第二电晕装置内均设置有电晕辊和电晕压辊,所述电晕辊将材料压紧于所述电晕压辊的表面以便进行电晕处理,所述电晕辊上设置有用于对材料进行电晕处理的电晕发生器,所述第一电晕装置和第二电晕装置上均设置有用于将材料传输至所述电晕压辊处的第三输送辊和用于将材料输送至下一装置的第四输送辊。

所述第一挤出机下端设置有用于将淋膜材料挤出的第一挤出模头,所述第一复合装置还包括设置于所述第一挤出机下方的用于将材料和淋膜材料进行压合的第一冷却辊和第一压合辊,所述第一压合辊紧密贴合于所述第一冷却辊的表面,所述第一挤出模头的出料口正对所述第一冷却辊和第一压合辊的贴合部位,所述第一冷却辊连接有一用于对所述第一冷却辊进行冷却的第一冷却装置,所述第一复合装置上设置有用于将所述夹层放卷装置内的材料传输至所述第一冷却辊处的第五输送辊、用于将经过所述第一电晕装置处理的材料传输至所述第一压合辊处的第六输送辊和用于将压合后的材料传输至所述第一切边装置处的第七输送辊。

所述涂胶烘干装置包括从下至上设置的涂胶机和烘干塔,所述涂胶机上设置有用于对材料进行涂胶处理的涂胶头,所述涂胶机一侧设置有相切的第一涂胶辊和第二涂胶辊,所述涂胶头的出料口正对所述第一涂胶辊和第二涂胶辊的相切部位,所述涂胶烘干装置上设置有用于将材料传输至所述第一涂胶辊和第二涂胶辊之间的第十输送辊,所述烘干塔上设置有烘干板、位于所述烘干板两侧的用于对涂胶处理后的材料传输烘干的若干烘干辊和用于将经过烘干处理的材料传输至所述第二复合装置处的第十一输送辊。

所述第二挤出机下端设置有用于将淋膜材料挤出的第二挤出模头,所述第二复合装置还包括设置于所述第二挤出机下方的用于对材料和淋膜材料进行压合的第二冷却辊和第二压合辊,所述第二压合辊紧密贴合于所述第二冷却辊的表面,所述第二挤出模头的出料口正对所述第二冷却辊和第二压合辊的贴合部位,所述第二冷却辊连接有一用于对所述第二冷却辊进行冷却的第二冷却装置,所述第二复合装置上设置有用于将经过所述涂胶烘干装置处理的材料传输至所述第二压合辊处的第十二输送辊和用于将压合后的材料传输至所述第二切边装置处的第十三输送辊。

所述第一料斗和第二料斗上均连接有排烟机构。

本发明的有益效果是:

1、本发明在生产线中设置双联的第一淋膜子线体和第二淋膜子线体,可以实现多层包装材料的快速加工,减少人工搬运加工所浪费的成本,同时减少搬运也可减少搬运过程中产生的灰尘,减少灰尘对产品加工质量的影响。

2、本发明的生产线中各装置之间结构紧凑,将用于一次淋膜的第一复合装置放置在放卷装置和夹层放卷装置之间,两层材料分别向第一复合装置方向先进行预处理,再输送至第一复合装置方向进行淋膜和压合,然后再输送至涂胶烘干装置和第二淋膜子线体进行涂胶烘干和二次淋膜加工,使多层包装材料的粘合效果更好。

3、本发明在第一挤出机和第二挤出机上均设置双料斗,两个料斗分别连通同一挤出机,实现淋膜材料的共挤效果,挤出速度更好,挤出的淋膜材料更均匀。

附图说明

下面结合附图和实施例对本发明进一步说明。

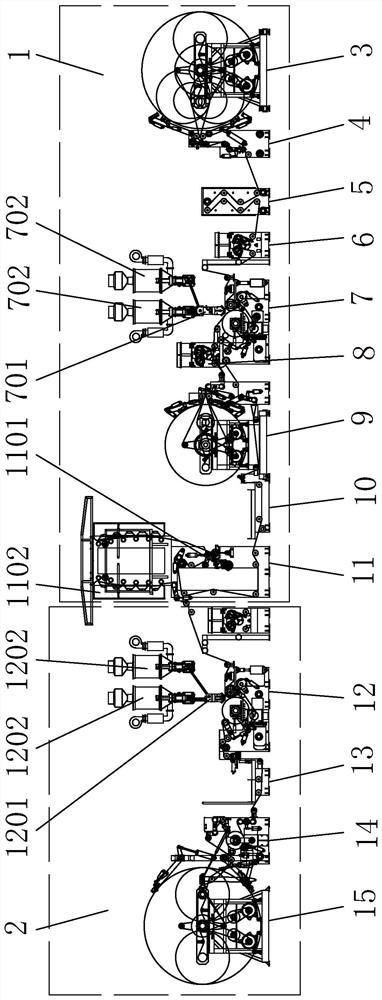

图1是本发明的结构示意图;

图2是本发明的预热装置的结构示意图;

图3是本发明的第一电晕装置的结构示意图;

图4是本发明的第一复合装置和第二电晕装置的结构示意图;

图5是本发明的涂胶烘干装置的结构示意图;

图6是本发明的第二复合装置的结构示意图。

具体实施方式

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

参照图1至图6,一种双联双共挤线体,包括用于对材料进行一次挤出复合的第一淋膜子线体1和用于对材料进行二次挤出复合的第二淋膜子线体2,所述第一淋膜子线体1和第二淋膜子线体2之间通过输送辊传输材料,所述第一淋膜子线1体沿其加工方向依次设有通过输送辊传输材料的放卷装置3、接料装置4、预热装置5、第一电晕装置6、第一复合装置7、第二电晕装置8、夹层放卷装置9、第一切边装置10和涂胶烘干装置11,所述第二淋膜子线体2沿其加工方向依次设有通过输送辊传输材料的第二复合装置12、第二切边装置13、出料换卷装置14和收卷装置15,所述第一复合装置7包括用于对材料进行淋膜处理的第一挤出机701,所述第一挤出机701上分别连通填装有淋膜材料的若干第一料斗702,所述第二复合装置12包括用于对材料进行淋膜处理的第二挤出机1201,所述第二挤出机1201上分别连通填装有淋膜材料的若干第二料斗1202。

本实施例在生产线中设置双联的所述第一淋膜子线体1和第二淋膜子线体2,可以实现多层包装材料的快速加工,减少人工搬运加工所浪费的成本,同时减少搬运也可减少搬运过程中产生的灰尘,减少灰尘对产品加工质量的影响;生产线中各装置之间结构紧凑,将用于一次淋膜的所述第一复合装置7放置在所述放卷装置3和夹层放卷装置9之间,两层材料分别向所述第一复合装置7方向先进行预处理,再输送至所述第一复合装置7方向进行淋膜和压合,然后再输送至所述涂胶烘干装置11和第二淋膜子线体2进行涂胶烘干和二次淋膜加工,使多层包装材料的粘合效果更好;在所述第一挤出机701和第二挤出机1201上均设置双料斗,两个料斗分别连通同一挤出机,实现淋膜材料的共挤效果,挤出速度更好,挤出的淋膜材料更均匀。

参照图2,所述预热装置5内设置有用于对材料进行加热处理的加热管501,所述预热装置5上设置有用于将经过所述接料装置4接料处理的材料传输至所述加热管501处的若干第一输送辊502和用于将经过所述加热管501加热处理的材料传输至所述第一电晕装置6处的若干第二输送辊503。第一层包装材料在接料后先进行预热处理,所述加热管501可为热水管,第一层包装材料通过接触所述加热管501进行预热,能够提高后续电晕处理的效果。

参照图3,所述第一电晕装置6和第二电晕装置8内均设置有电晕辊601和电晕压辊602,所述电晕辊601将材料压紧于所述电晕压辊602的表面以便进行电晕处理,所述电晕辊601上设置有用于对材料进行电晕处理的电晕发生器603,所述第一电晕装置6和第二电晕装置8上均设置有用于将材料传输至所述电晕压辊602处的第三输送辊604和用于将材料输送至下一装置的第四输送辊605。第一层包装材料在经过预热处理后传输至所述第一电晕装置6处进行电晕处理,通过所述第三输送辊604输送至电晕压辊602表面并由所述电晕辊601压紧,然后通过所述电晕发生器603对材料进行电晕处理,处理后的材料通过所述第四输送辊605传输至所述第一复合装置7。经过涂胶烘干处理后的材料通过所述第二电晕装置8的电晕处理后传输至所述第二复合装置12处。

参照图4,所述第一挤出机701下端设置有用于将淋膜材料挤出的第一挤出模头703,所述第一复合装置7还包括设置于所述第一挤出机701下方的用于将材料和淋膜材料进行压合的第一冷却辊704和第一压合辊705,所述第一压合辊705紧密贴合于所述第一冷却辊704的表面,所述第一挤出模头703的出料口正对所述第一冷却辊704和第一压合辊705的贴合部位,所述第一冷却辊704连接有一用于对所述第一冷却辊704进行冷却的第一冷却装置706,所述第一复合装置7上设置有用于将所述夹层放卷装置9内的材料传输至所述第一冷却辊704处的第五输送辊707、用于将经过所述第一电晕装置6处理的材料传输至所述第一压合辊705处的第六输送辊(708)和用于将压合后的材料传输至所述第一切边装置10处的第七输送辊709。

所述夹层放卷装置7中的夹层包装材料先通过所述第二电晕装置8进行电晕处理后再传输至所述第一冷却辊704和第一压合辊705处,所述第二电晕装置8的电晕步骤与所述第一电晕装置6的电晕步骤相同,夹层包装材料和经电晕处理后的第一层包装材料传输至所述第一冷却辊704和第一压合辊705之间并贴合,一次淋膜材料通过所述第一挤出模头703挤出至夹层包装材料和经电晕处理后的第一层包装材料的贴合处,然后所述第一冷却辊704和第一压合辊705将三种材料压紧贴合得到第一复合包装材料,再继续传输至下一装置。

参照图5,所述涂胶烘干装置11包括从下至上设置的涂胶机1101和烘干塔1102,所述涂胶机1101上设置有用于对材料进行涂胶处理的涂胶头1103,所述涂胶机1101一侧设置有相切的第一涂胶辊1104和第二涂胶辊1105,所述涂胶头1103的出料口正对所述第一涂胶辊1104和第二涂胶辊1105的相切部位,所述涂胶烘干装置11上设置有用于将材料传输至所述第一涂胶辊1104和第二涂胶辊1105之间的第十输送辊1106,所述烘干塔1102上设置有烘干板1107、位于所述烘干板1107两侧的用于对涂胶处理后的材料传输烘干的若干烘干辊1108和用于将经过烘干处理的材料传输至所述第二复合装置12处的第十一输送辊1109。第一复合包装材料先通过所述第十输送辊1106传输至所述涂胶机1101上,经过涂胶后传输至所述烘干塔1102处进行烘干处理,所述烘干板1107的宽度小于两侧烘干辊之间的距离,避免所述烘干板1107直接影响第一复合包装材料和胶料。

参照图6,所述第二挤出机1201下端设置有用于将淋膜材料挤出的第二挤出模头1203,所述第二复合装置12还包括设置于所述第二挤出机1201下方的用于对材料和淋膜材料进行压合的第二冷却辊1204和第二压合辊1205,所述第二压合辊1205紧密贴合于所述第二冷却辊1204的表面,所述第二挤出模头1203的出料口正对所述第二冷却辊1204和第二压合辊1205的贴合部位,所述第二冷却辊1204连接有一用于对所述第二冷却辊1204进行冷却的第二冷却装置1206,所述第二复合装置12上设置有用于将经过所述涂胶烘干装置11处理的材料传输至所述第二压合辊1205处的第十二输送辊1207和用于将压合后的材料传输至所述第二切边装置13处的第十三输送辊1208。经涂胶烘干处理后的第一复合材料传输至所述第二复合装置12处进行二次淋膜处理,先传输至所述第二冷却辊1204和第二压合辊1205之间,二次淋膜材料通过所述第二挤出模头1203挤出至第一复合材料处,然后所述第二冷却辊1204和第二压合辊1205将两种材料压紧贴合得到第二复合包装材料,再传输至所述第二切边装置13处进行切边处理,最后传输至所述出料换卷装置14和收卷装置15处收卷完成加工。

所述第一料斗702和第二主料斗1202上均连接有排烟机构16,便于将淋膜材料在搅拌出料时产生的气体排出,避免气体在料斗内聚集导致料斗内压力过大。

以上的实施方式不能限定本发明创造的保护范围,专业技术领域的人员在不脱离本发明创造整体构思的情况下,所做的均等修饰与变化,均仍属于本发明创造涵盖的范围之内。

- 一种双联双共挤线体

- 带易撕线的三层共挤粉-液双腔室输液袋