一种双层回转支承结构的超低温介质内喷式电主轴

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于数控机床技术领域,具体涉及一种双层回转支承结构的超低温介质内喷式电主轴。

背景技术

以液氮为代表的超低温介质<-153℃拥有较高的冷却效能,在钛合金、高温合金、复合材料等航空航天、国防军工领域难加工材料加工方面起到不可替代的作用。尤其是超低温介质内喷式冷却,通过主轴及刀柄内部通道,将超低温介质由刀具刀尖喷射,直接切削点进行冷却,拥有极高的冷却效能。因此,超低温内喷式冷却加工装备的研制有重要的意义。

电主轴作为超低温加工机床的重要组成部件,是实现介质内喷式高质、高效加工的重要基础。以液氮为代表的超低温介质温度极低且极易汽化<-196℃,常规的内冷式电主轴内部介质通道不具备超低温隔热能力,导致电主轴高转速工作过程中受到电机、轴承发热与液氮低温的冷-热复合作用,引起零部件冻结而导致的结构变形、配合失效、润滑失效、转动失效等问题。同时,常规内冷式电主轴冷却介质通道随主轴高速转动,因旋转流场导致液氮在管路内壁加速气化及相态变化,造成喷射处介质冷却效能下降等问题。因此,上述问题对超低温内喷式电主轴的隔热能力提升、结构设计优化提出了更高的要求。

目前,国内外研究机构研制开发了多种适于用超低温介质内喷式的电主轴。2012年,美国克雷雷有限公司在发明专利CN102427912A中公开了“用于通过机床向主轴输送低温流体的装置”,该装置将低温流体沿主轴内部旋转轴线上的真空隔热管路输送到刀具刀尖处,实现低温流体内喷式冷却。但该电主轴虽可以有效解决低温介质的隔热问题,但真空隔热管路随主轴整体旋转,加速了低温介质的气化程度。同时,低温介质在输送管路与刀柄连接处的介质泄漏较为严重,易造成主轴内部液氮介质扩散引发零部件损坏。大连理工大学在专利201410182721.9中公开了“液氮内喷式数控钻铣床主轴装置”,该装置将液氮沿主轴内部绝热管组件强制输送至中空刀具切削刃细孔处,实现超低温内喷式冷却。但该主轴为皮带传动的机械主轴,无法实现高速加工。同时,该主轴由于绝热管组件等结构设计因素导致无法实现自动换刀功能。

发明内容

本发明针对现有技术的以上缺陷或改进需求,提出了一种双层回转支承结构的超低温介质内喷式电主轴,保证了主轴的超低温隔热能力,同时避免了输送过程中因介质通道旋转产生流场及摩擦从而加速超低温介质的损耗。

为实现上述目的,本发明采用的技术方案是:

一种双层回转支承结构的超低温介质内喷式电主轴,主要由主轴主体结构、超低温隔热及密封结构及主轴其它部件组成;主轴主体结构包含中空主轴1.1和中空拉刀杆1.4,实现主轴旋转及碟簧拉刀功能;中空拉刀杆1.4内部设置超低温隔热及密封结构;超低温隔热及密封结构包括超低温真空绝热芯轴1.8、超低温迷宫密封1.9及超低温唇形密封1.10,起到在介质传输过程中隔热及遏制介质向主轴内部的泄漏及扩散的作用;

所述的主轴主体结构,最外部为中空主轴1.1,位于双层回转支撑的中间位置,中空主轴前端外端面2.1及中空主轴尾端外端面2.2是其与主轴外壳体1.2及第三轴承组1.18、第四轴承组1.20的定位面,中空主轴前端内锥面2.3是中空刀柄1.3的定位面;中空主轴1.1内腔通道为中空拉刀杆1.4、拉爪1.5、碟簧1.6、超低温真空绝热芯轴1.8提供了安装空间及定位面;在中空主轴1.1内腔通道内加工出中空主轴前端内弧面2.4、中空主轴前端内端面2.5、中空主轴内槽2.6、中空主轴中部内壁面2.7、中空主轴尾部内端面2.9,其中中空主轴前端内弧面2.4为拉爪张开的限位面;中空主轴前端内端面2.5同时为拉爪拉紧的限位面与中空拉刀杆1.4的前端定位面;中空主轴中部内壁面2.7与真空绝热芯轴中后部外壁面2.8为碟簧1.6左右两端接触面;中空主轴尾部内端面2.9为中空拉刀杆1.4尾端定位面;在中空主轴1.1外壁面加工出沟槽并嵌装空心轴电机转子永磁体磁极1.13;

所述的超低温隔热及密封结构包括超低温真空绝热芯轴1.8、超低温迷宫密封1.9、超低温唇形密封1.10及超低温往复式密封1.7,其中前三者为双层回转支撑的最内层结构;超低温真空绝热芯轴1.8位于中空拉刀杆1.4内腔通道中,为超低温介质输送提供通道;超低温迷宫密封1.9,安装在超低温真空绝热芯轴1.8与中空拉刀杆1.4前端的中空内腔之间,中空拉刀杆前端内壁面2.11与中空拉刀杆前端内端面2.12为其定位面;超低温唇形密封1.10紧贴超低温迷宫密封1.9右侧面安装;超低温迷宫密封1.9与超低温唇形密封1.10的复合密封结构遏制了主轴与刀柄连接位置泄漏的超低温介质向中空拉刀杆1.4内部扩散,避免第一轴承组1.16、第二轴承组1.17发生低温失效;超低温往复式密封1.7安装在中空主轴内槽2.6中,起到遏制主轴与刀柄连接位置泄漏的超低温介质流入中空主轴1.1与中空拉刀杆1.4内部,避免碟簧1.6发生低温失效;

所述主轴其它部件,主要由空心轴电机转子永磁体磁极1.13、空心轴电机定子铁芯及绕组1.14及中空环形液压缸1.19组成;空心轴电机定子铁芯及绕组1.14按真空主轴尺寸定制,安装在中空主轴1.1外部与主轴外壳体1.2之间;中空环形液压缸1.19安装在主轴结构尾部,提供自动松刀过程拉刀杆及芯轴轴向移动的动力;

电主轴结构装配时,首先将超低温迷宫密封1.9按唇口朝外的方向从中空拉刀杆1.4尾部开口装入,保证超低温迷宫密封1.9左端面与中空中空拉刀杆前端内壁面2.11接触贴合;将超低温唇形密封1.10开口方向朝外,按唇口朝外的方向从中空拉刀杆1.4尾部开口装入,保其左端面与超低温迷宫密封1.9右端面接触贴合;将第一轴承组1.16顺超低温真空绝热芯轴1.8前端装入,直至与真空绝热芯轴中前部外壁面2.13相贴合;将第二轴承组1.17顺超低温真空绝热芯轴1.8后端装入,直至与真空绝热芯轴中后部外壁面2.15相贴合;将装配好轴承组的超低温真空绝热芯轴1.8前部较细端顺中空拉刀杆1.4尾部开口装入,直至真空绝热芯轴前部外壁面2.14与超低温唇形密封1.10右端面相贴合;将第三轴承组1.18顺中空主轴前端外端面2.1装入;将第四轴承组1.20顺中空主轴后端外端面2.2装入;将顶盖1.15与端盖1.12依次顺超低温真空绝热芯轴1.8尾部装入,并将螺栓拧入到螺纹孔中;将中空环形液压缸1.19顺主轴外壳体1.2尾部装入;将尾盖1.11装配到主轴外壳体1.2尾部,并将螺栓拧入到前端第三螺纹孔1.c之中;将装配轴承及内部结构的中空主轴1.1顺主轴外壳体1.2前部装入,直至端盖1.12与中空环形液压缸1.19相贴合。

在主轴工作运转时,所述的低温真空绝热芯轴1.8是静止的,中空主轴1.1、中空主轴1.8与低温真空绝热芯轴1.8之间的零部件靠内层轴承组支撑,处于旋转状态,主轴外壳体1.2、主轴外壳体1.2与中空主轴1.1之间的零部件靠外层轴承组支撑,处于静止状态。

在主轴旋转时,中空拉刀杆1.4旋转,低温真空绝热芯轴1.8静止;在执行自动换刀指令时,中空拉刀杆1.4与低温真空绝热芯轴1.8共同沿轴线移动且相对静止。

所述的超低温迷宫密封1.9采用特种聚氨酯材料;超低温唇形密封1.10采用改性聚四氟乙烯材料;超低温往复式密封1.7采用聚四氟乙烯填充碳纤维材料。

所述的超低温迷宫密封1.9采用特种聚氨酯材料;超低温唇形密封1.10采用改性聚四氟乙烯材料;超低温往复式密封1.7采用聚四氟乙烯填充碳纤维材料。

本发明的有益效果:在主轴工作运转时,外部超低温介质输送系统将介质输送到主轴尾部介质入口,并经由真空绝热芯轴将介质输送到刀具刀尖处。在此过程中,双层回转结构保证了芯轴始终处于静止状态,解决了因旋转而导致介质加速汽化或气液相态变化等问题发生,且保证仍能继续实现主轴自动换刀功能;采用耐低温、低膨胀系数的多种类超低温密封结构,实现了对拉钉与芯轴密封连接处介质泄漏的有效密封,防止低温对内部轴承、电机的低温损害;

附图说明

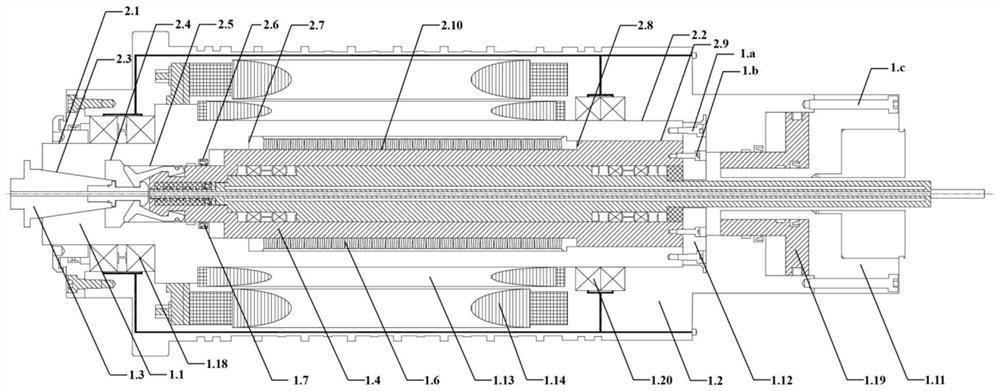

图1为双层回转支承结构的超低温介质内喷式电主轴结构示意图;

图2为中空拉刀杆及真空绝热芯轴结构示意图;

图中:1.1-中空主轴;1.2-主轴外壳体;1.3-中空刀柄;1.4-中空拉刀杆;1.5-拉爪;1.6-碟簧;1.7-超低温往复式密封;1.8-超低温真空绝热芯轴;1.9-超低温迷宫密封;1.10-超低温唇形密封;1.11-尾盖;1.12-端盖;1.13-空心轴电机转子永磁体磁极;1.14-空心轴电机定子铁芯及绕组;1.15-顶盖;1.16-第一轴承组;1.17-第二轴承组;1.18-第三轴承组;1.19-中空环形液压缸;1.20-第四轴承组;1.a-第一螺纹孔;1.b第二螺纹孔;1.c-第三螺纹孔;2.1-中空主轴前端外端面;2.2-中空主轴后端外端面;2.3-中空主轴前端内锥面;2.4-中空主轴前端内弧面;2.5-中空主轴前端内端面;2.6-中空主轴内槽;2.7-中空主轴中部内壁面;2.8-真空绝热芯轴中后部外壁面;2.9-中空主轴尾部内端面;2.10-中空拉刀杆中部外端面;2.11-中空拉刀杆前端内壁面;2.12-中空拉刀杆前端内端面;2.13-真空绝热芯轴中前部外壁面;2.14-真空绝热芯轴前端外壁面;2.15真空绝热芯轴中后部外壁面;

具体实施方式

下面结合附图和技术方案详细说明本发明的具体实施方式。

在本实施例中,将液氮作为超低温介质,超低温真空绝热芯轴1.8采用特种不锈钢金属,最细端直径为15mm,最粗端直径为52mm;超低温迷宫密封1.9采用聚氨酯材料,长46mm,尺厚4mm,具有抗永久变形以及长期耐低温-253℃的性能;超低温唇形密封1.10采用改性聚四氟乙烯材料,径向厚度为6.6mm,其内侧与芯轴接触,最大可承受2.5MPa压力,最低工作温度为-240℃;超低温往复式密封1.7采用聚四氟乙烯填充碳纤维材料,能承载15m/s的往复运动,最低工作温度-210℃;中空拉刀杆1.4材料采用低碳调质钢材料,拥有强度高、低温韧性优异、焊接性能良好等特点;

双层回转支承结构的超低温介质内喷式电主轴装配与安装过程如下:如附图1、2所示,第一步,将超低温迷宫密封1.9以过盈方式从唇口开口方向顺中空拉刀杆1.4尾部开口处装入内腔,直至左端面与中空拉刀杆1.4前端内壁面2.11接触,并用力配合贴紧;将超低温唇形密封1.10以过盈方式从唇口开口方向顺中空拉刀杆1.4尾部开口处装入内腔,直至其左端面与超低温迷宫密封1.9右端面接触,并用力配合贴紧;将两套轴承组1.16和轴承组1.17在油中加热到70℃,然后分别顺真空绝热芯轴1.8前端与后端装入,直至分别与真空绝热芯轴中前部外壁面2.13及真空绝热芯轴中后部外壁面2.15相贴合;将装配好的真空绝热芯轴1.8较细一端顺中空拉刀杆1.4尾部开口处装入内腔通道,保证真空绝热芯轴1.8前端沿超低温迷宫密封1.9与低温唇形密封1.10的内腔装入,直至真空绝热芯轴前端外壁面2.14与超低温唇形密封右端面相贴合;

第二步,在中空拉刀杆中部外端面2.10加工沟槽并按过盈方式将空心轴电机转子永磁体磁极1.13嵌装在沟槽内;将中空拉刀杆1.4的耐低温拉爪1.5用扎线带束紧保证拉爪闭合,再将中空拉刀杆1.4从中空主轴1.1尾部开口处装入,直至中空拉刀杆1.4与中空主轴1.1尾部处于平齐;从中空主轴1.1前端伸入裁剪刀具,将耐低温拉爪1.5的扎线带剪断并取出主轴;将中空刀柄1.3拉钉一端装入中空主轴前部,保证刀柄外锥面与主轴前端内锥面2.3相贴合;将端盖1.12顺真空绝热芯轴1.8尾部装入,直至其与中空主轴1.1、中空拉刀杆1.4的尾部对齐线相贴合;向螺纹孔1.a及螺纹孔1.b中各拧入四个螺栓并用力矩扳手拧紧;

第三步,将定制的空心轴电机定子铁芯及绕组1.14套入装配好的中空主轴1.1中,保证两者同心及平行;将第三轴承组1.18、第四轴承组1.20在油中加热到75℃,将第三轴承组1.18顺主轴前端外端面2.1装入并用力贴紧,将第四轴承组1.20顺中空主轴后端外端面2.2装入并用力贴紧;将中空环形液压缸1.19装配到主轴外壳体1.2尾部,并将四颗螺栓依次拧入到外壳体尾部螺纹孔1.c中,采用力矩扳手以12N·m的力矩拧紧;将中空主轴1.1从主轴外壳体1.2前端装入,直至与中空环形液压缸1.19相贴合;

本发明有效地通过超低温隔热与密封结构,保证了超低温介质在主轴内部芯轴流动时主轴及内部零部件的安全可靠;通过双层回转支承结构,实现了主轴旋转过程中真空绝热芯轴的静止,降低了超低温介质在管路内的摩擦气化损失,同时减少旋转流场对介质的相态改变;主轴可实现自动换刀功能,整体轴向尺寸较小且集成性较好。

- 一种双层回转支承结构的超低温介质内喷式电主轴

- 一种超低温介质内喷式主轴适配的刀柄