磁热复合材料及其制造方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及磁热材料及包含粘结剂的磁热复合材料及其制造方法。

背景技术

在很多空调、冰箱等的蒸气压缩式热泵中,使用了全球变暖系数高的氟利昂替代品。在2016年在卢旺达的基加利召开的MOP28中,采纳了在蒙特利尔议定书中以氟利昂替代品作为新的限制对象的修正案,如此等等,在该领域中的对于环境的考虑正在逐渐变得重要起来。基于该背景,要求环境负担更低的新的热泵的实用化。

近年来,作为属于环境友好型并且效率高的冷冻技术的候选,对于磁冷冻技术的期待高涨,室温磁冷冻技术的研究开发得到积极的开展。磁冷冻技术是利用了对作为磁性材料的磁热材料施加磁场时就会发热、而去除磁场时其温度就会下降的现象(磁热效应)的冷冻技术。由于完全无需使用氟利昂等制冷剂,无需压缩机且动力减少,因此有望能够兼顾不使用地球变暖物质和节能。

为了有效地进行磁热材料与制冷剂的热交换,提出过将磁热材料加工为微通道形状的方案(专利文献1)。在微通道的制造过程中,为了制成易于体现磁热效应的晶体结构,在经过熔融、急冷、热处理之类的过程后进行粉末化,其后,利用烧结进行复合化。然而,在烧结的过程中晶体结构的一部分受到破坏,磁热效应降低。因此,提出过通过在粉末化了的磁热材料中使用环氧树脂作为粘结剂来降低烧结温度的复合化方法(专利文献2)。

现有技术文献

专利文献

专利文献1:日本特开2007-291437号公报

专利文献2:日本特开2014-95486号公报

发明内容

本发明的一个方式的磁热复合材料是包含磁热材料以及熔点为100℃以上且150℃以下的合金粘结剂的磁热复合材料,

所述合金粘结剂的含量为7.5wt%以上且22.5wt%以下。

本发明的一个方式的磁热复合材料的制造方法是包含磁热材料以及熔点为100℃以上且150℃以下的合金粘结剂的磁热复合材料的制造方法,其包括对所述磁热材料与所述合金粘结剂的混合物在作为合金粘结剂的熔点的100℃以上且150℃以下范围的温度下进行加压的操作。

附图说明

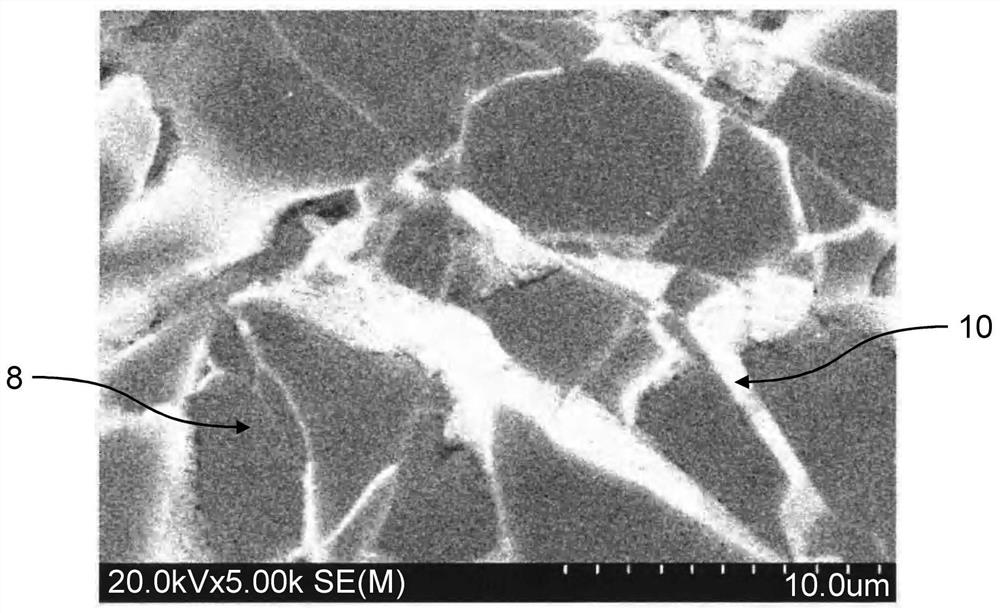

图1是本发明的磁热复合材料的剖面照片

图2-1是说明本发明的磁热复合材料的制造工序的(1)前体制作工序的示意图

图2-2是说明本发明的磁热复合材料的制造工序的(2)磁热材料制作工序的示意图。

图2-3是说明本发明的磁热复合材料的制造工序的(3)粉末化工序的示意图。

图2-4是说明本发明的磁热复合材料的制造工序的(4)复合化工序的示意图。

图3-1是表示本发明的实施例1及比较例1的磁热复合材料的特性的测定结果的表。

图3-2是表示本发明的实施例2及比较例2的磁热复合材料的特性的测定结果的表。

图3-3是表示本发明的实施例3及比较例3的磁热复合材料的特性的测定结果的表。

附图标记说明

1原料粉末,2W电极,3电弧放电,4前体,5马弗炉,6石英管,7中间材料,8磁热材料,9管状炉,10合金,11球磨机容器,12球,13含有合金的磁热材料粉末,14热压装置,15磁热复合材料。

具体实施方式

由于使用树脂作为粘结剂,因此使整个微通道的热导率降低,从而使磁冷冻系统的性能降低。以往,在磁热材料的复合化工序中加热到高温(例如500℃以上)以推进粉末之间的烧结反应、实现复合化,然而因磁特性不同的相的析出(例如α-Fe的析出)等,磁热效应可能变差。

本发明的目的在于,提供抑制了热导率的降低及磁热效应的降低的磁热复合材料及其制造方法。

以下,在根据需要参照附图的同时,对本发明的磁热复合材料及其制造方法进行说明。但是,有时省略详细到必需程度以上的说明。例如,有时省略已经广为人知的事项的详细说明、或者对实质上相同的结构的重复说明。这是为了避免使得说明变得不必要地冗长,让本领域技术人员易于理解。

申请人为了使本领域技术人员充分地理解本发明而提供附图及以下的说明,并非意图由此来限定权利要求的范围中记载的主题。需要说明的是,图中的各种要素只不过是为了本发明的理解而示意性并且例示性地给出,外观、尺寸比等可能与实物不同。

<磁热复合材料>

本发明的磁热复合材料包含磁热材料以及熔点为100℃以上且150℃以下的合金粘结剂。磁热复合材料具有在磁热材料中分散有合金粘结剂的结构,经由合金粘结剂,磁热材料之间化学地或物理地结合,由此得到复合化。图1给出本发明的磁热复合材料剖视图。看起来为黑色的相表示La(FeSi)

[磁热材料]

磁热复合材料因包含磁热材料而可以体现出磁热效应。作为磁热材料的例子没有限定,可以举出La(FeSi)

从体现出良好的热特性及磁特性的观点出发,磁热材料优选为La(FeSi)

所述磁热材料优选为下式(I)所示的La(FeSi)

La

式(I)中,A可以为稀土类元素,例如为选自铈(Ce)、镨(Pr)、以及钕(Nd)元素中的至少1种。

式(I)中,B可以为3d过渡元素,例如为选自锰(Mn)以及钴(Co)中的至少1种。

式(I)中,a可以为0以上、0.1以上、0.15以上、或0.25以上。另外,a可以为0.6以下、0.5以下、0.25以下、或0.1以下。a优选为0≤a≤0.5。

式(I)中,b可以为0.75以上、0.8以上、0.84以上、或0.88以上。另外,b可以为0.95以下、0.9以下、0.88以下、或0.85以下。b优选为0.84≤b≤0.9。

式(I)中,c可以为0以上、0.01以上、0.03以上、或0.05以上。另外,c可以为0.4以下、0.3以下、0.1以下、或0.05以下。c优选为0≤c≤0.3。

式(I)中,d可以为0.05以上、0.1以上、0.3以上、或0.75以上。另外,d可以为2.5以下、2.0以下、1.5以下、或1.0以下。d优选为0.1≤d≤2.0。

式(I)中,1-b-c可以为0.05以上、0.08以上、0.1以上、或0.13以上。另外,1-b-c可以为0.25以下、0.2以下、0.16以下、或0.13以下。1-b-c优选为0.1≤1-b-c≤0.13。

通过使用组成处于上述范围中的磁热材料,可以合适地抑制复合化所致的特性降低。

[具有150℃以下的熔点的合金粘结剂]

通过使磁热复合材料包含合金粘结剂,可以将磁热材料复合化。

合金粘结剂的熔点可以为150℃以下、148℃以下、146℃以下、144℃以下、142℃以下、140℃以下、138℃以下、或135℃以下。合金粘结剂的熔点可以为100℃以上、110℃以上、120℃以上、130℃以上、135℃以上、140℃以上、142℃以上、或144℃以上。

合金粘结剂可以是包含Sn、和选自In、Ag、Pb、以及Cd中的1种或2种以上元素的合金。合金优选为二元系、三元系、或四元系以上的多元系。由此,可以合适地抑制伴随着复合化的特性的劣化。

合金粘结剂可以包含40wt%以上的Sn。合金粘结剂可以包含20wt%以上、30wt%以上、40wt%以上、50wt%以上、60wt%以上、70wt%以上、80wt%以上、或90wt%以上的Sn,优选包含40wt%以上的Sn。由此,可以合适地抑制伴随着复合化的特性的劣化。

[其他成分]

磁热复合材料可以根据需要在上述以外还适当地包含其他磁性材料、其他粘结剂、其他添加剂等其他成分。

[磁热复合材料的组成]

磁热复合材料可以至少包含上述磁热材料及合金粘结剂,可以实质上由上述磁热材料及合金粘结剂形成。

磁热材料复合体中的合金粘结剂的量可以为大于5wt%、7.5wt%以上、10wt%以上、12.5wt%以上、15wt%以上、或17.5wt%以上,优选为7.5wt%以上。磁热材料复合体中的合金粘结剂的量可以为小于25wt%、22.5wt%以下、20wt%以下、17.5wt%以下、15wt%以下、或12.5wt%以下,优选为22.5wt%以下。

磁热材料相对于合金粘结剂1重量份可以为4.5重量份以上、5重量份以上、7.5重量份以上、10重量份以上、或12.5重量份以上。磁热材料相对于合金粘结剂1重量份可以为13重量份以下、10重量份以下、7.5重量份以下、或6重量份以下。

磁热材料复合体中的其他成分的量例如为10wt%以下、5wt%以下、2.5wt%以下、或1.0wt%以下。

通过使各成分处于上述范围中,可以在保持磁热材料复合体的强度的同时,合适地抑制磁特性的劣化及热导率的劣化。

[磁热复合材料的特性]

磁热复合材料的热导率为4.5W/mK以上、5.0W/mK以上、5.5W/mK以上、6.0W/mK以上、或6.5W/mnK以上,优选为5.0W/mK以上。

磁热复合材料的维氏强度可以为155N/mm

对于磁热复合材料的居里温度而言,若将复合化前的磁热材料的居里温度设为T

对于磁热复合材料的磁熵变而言,若将复合化前的磁热材料的磁熵变设为ΔS

<磁热复合材料的制造方法>

使用图2-1~图2-4对本发明的磁热复合材料的制造工序的一个实施方式进行说明。需要说明的是,这些图是示意性的图,因此各构成要素的大小、形状有时与实际不同。

[(1)前体制作工序]

在前体制作工序中制作磁热复合材料的前体。可以将单体的元素的原料粉末1以规定的比例混合,利用吸铸法制作磁热材料的前体4。所谓吸铸法,是如下的方法,即,在氩(Ar)等非活性气体气氛下,将利用从W电极2产生的电弧放电3溶解了的材料向铸模抽吸,由此进行急冷,可以形成具有微细的材料组织的前体4。原料粉末1优选使用4N纯度以上的材料。另外,由于镧(La)、铈(Ce)、镨(Pr)、以及钕(Nd)等稀土类在溶解时挥发,因此可以多称量1~20atm%(例如7.5~12.5atm%)左右。

[(2)磁热材料制作工序]

所述前体4通常不具有NaZn

为了在实施热处理时防止稀土类元素的挥发,优选真空封入到石英管6中。此时的真空度可以为100Torr以下,例如为10Torr以下。加热温度可以为800~1500℃,例如为1100℃~1200℃。加热时间可以为6~48h,例如为12~36h。

所得的中间材料7的居里温度处于100℃附近。为了在室温下使用,需要将居里温度提高到例如0℃以上、优选为5℃以上、更优选为10℃以上。为此,可以利用居里温度因增大NaZn

[(3)粉末化工序]

将所得的磁热材料8与作为粘结剂的合金进行粉末化及混合。粉末化的方法没有特别限制,可以利用公知的方法。粉末化和混合可以同时地进行。

例如,可以将所述磁热材料8和作为粘结剂的合金10加入到球磨机容器11,使用球磨装置进行粉碎而进行粉末化混合,得到含有合金的磁热材料粉末13。对于粉碎时间及粉碎强度而言,为了获得所期望的粒径等,可以与装置的种类匹配地适当地确定。含有合金的磁热材料粉末12的粒径D

[(4)复合化工序]

在复合化工序中,可以对含有合金的磁热材料粉末13利用热压装置14进行加热及加压,制作块状的磁热复合材料15。加热和加压可以分别地进行,然而通常优选同时地进行加热和加压。

加热温度优选为150℃以下,优选为合金10的熔点以下。加热温度可以为100℃以上、120℃以上、或130℃以上。加热温度优选为合金10的熔点以下。加热温度相对于合金10的熔点(℃)可以为0.75倍以上、0.80倍以上、0.85倍以上、0.90倍以上、或0.92倍以上。加热温度相对于合金10的熔点(℃)可以为小于1倍、0.99倍以下、0.98倍以下、0.97倍以下、或0.96倍以下的温度,优选为0.98倍以下。通过将加热温度设定为合金10的熔点以下、合金不完全熔化的上述范围,可以合适地抑制伴随着复合化的磁特性的劣化及热导率的劣化,同时还可以实现良好的复合材料的机械特性。

压力可以为200MPa以上、300MPa以上、400MPa以上、500Mpa以上或600MPa以上,优选为300MPa以上,更优选为500Mpa以上。另外,压力可以为1.5GPa以下、或1GPa以下。

加热时间及加压时间分别可以为1分钟以上、3分钟以上、5分钟以上、8分钟以上、或10分钟以上。加热时间及加压时间分别可以为360分钟以下、180分钟以下、100分钟以下、50分钟以下、30分钟以下、或15分钟以下。

实施例

以下,给出制造例、实施例、以及比较例而对本发明进一步具体说明,然而本发明并不受这些例子限定。

<制造例>

利用下述工序制造出磁热复合材料。

[(1)前体制作工序]

将单体的元素的原料粉末以规定的比例混合,在非活性气体气氛下,利用吸铸法制作出磁热材料的前体。原料粉末使用了4N的纯度的材料。另外,由于镧(La)、铈(Ce)、镨(Pr)、以及钕(Nd)等稀土类在溶解时挥发,因此多称量10atm%。

[(2)磁热材料制作工序]

通过对所得的前体使用马弗炉进行热处理而制作出具有晶体结构NaZn

[(3)粉末化工序]

将所述磁热材料和作为粘结剂的合金加入到球磨机容器中,以使粒径为D50=50±10μm的方式以300rpm、24h进行粉碎,得到含有合金的磁热材料粉末。球磨机中使用了Φ3mm的陶瓷制球。另外,合金为以Sn作为主材料的Sn系合金,使用了粒径为100~200μm的合金。

[(4)复合化工序]

对含有合金的磁热材料粉末利用热压装置进行加压和加热,制作出块状(边长20mm见方、厚2mm的长方体)的磁热复合材料。需要说明的是,对于施加于材料的加热温度而言,为了不使合金完全熔化而设为在合金的熔点乘以0.95而得的温度,压力设为500MPa。在压力为500MPa的状态下保持10分钟,其后缓慢冷却而得到磁热复合材料。

<磁热复合材料评价>

评价了磁热复合材料的热特性、机械特性、以及磁特性。具体而言,对于热特性而言,使用激光脉冲法热导率测定装置(京都电子工业(株)制LFA-502),测定出热导率。另外,对于机械特性而言,使用维氏硬度计(岛津制作所(株)制DUH-211)测定维氏强度,对于磁特性而言,使用物理特性测定系统(Quantum Design(株)制PPMS)测定施加2T时的居里温度及磁熵变(磁热效应)。

[实施例1:粘结剂的研究]

为了确认本发明的磁热复合材料的有效性,制作出含有合金粘结剂的磁热复合材料、作为现有复合材料的含有树脂粘结剂的复合材料、不使用粘结剂的磁热材料烧结体,进行了热特性及磁特性的比较。

对于磁热材料而言,在实施例1-1及比较例1-1~1-2中共同地使用了La

实施例1-1中,使用作为粘结剂的SnIn的二元系、以及利用所述规定的制作方法得到的磁热材料,得到磁热复合材料。作为粘结剂的合金的比例设为15wt%。

比较例1-1中,将利用所述规定的制作方法得到的磁热材料混炼到2液固化性的环氧树脂中,制作出含有树脂粘结剂的复合材料。作为粘结剂的环氧树脂的比例设为15wt%。

比较例1-2中,将利用所述的制作方法得到的磁热材料利用SPS法(等离子体烧结法)烧结2h,得到磁热材料烧结体。

图3-1表示出对实施例1-1、比较例1-1及1-2的热特性和磁特性分别进行了比较验证的结果。

成为基准的复合化前的磁热材料La(Fe

热导率=5.0W/kg

居里温度=10℃

磁熵变(施加2T)=23J/kgK

优选复合后的特性与上述数值相比不大幅度降低。

实施例1-1没有因复合化而引起热特性、磁特性的降低。

另一方面,作为含有树脂粘结剂的复合材料的比较例1-1虽然没有磁特性的降低,然而热导率大幅度降低。

另外,作为磁热材料烧结体的比较例1-2中,热特性、磁特性均不充分。对此可以认为,由于未使用粘结剂,因此在烧结体内部产生空隙,该空隙成为热阻,导致热导率降低。另外可以认为,由于在SPS烧结时变成600℃以上的高温状态,因此α-Fe析出成为要因,导致磁特性降低。

[实施例2:合金的熔点及含量的研究]

为了确认合金的熔点及含量的有效性,变更合金的熔点及含量,制作出磁热复合材料并进行了评价。

磁热材料与实施例1相同,使用了La

另外,合金使用SnIn的二元系,将组成比Sn的比例变更为10~65wt%,将In的比例变更为35~90wt%,由此控制熔点。

图3-2表示对所制作出的磁热复合材料的热特性、机械特性、磁特性进行评价的结果。

成为基准的复合化前的磁热材料La(Fe

热导率=5.0W/kg

居里温度=10℃

磁熵变(施加2T)=23KJ/kgK

另外,对于复合材料的机械特性,成为基准的机械强度采用在系统搭载时不因制冷剂的流动而受到破坏的强度,如下所示。

维氏强度=160[N/mm

优选复合化后的特性与上述的基准值相比不大幅度降低。

由实施例2-1~2-4可知,在合金的熔点为150℃以下的情况下,可以形成维持热导率、磁特性的劣化也少的磁热复合材料。

另一方面,观察比较例2-1~2-4,磁特性发生劣化。对此可以认为是因为,因使用高于150℃的合金而使复合化温度升高,产生α-Fe(α铁)的析出所致的磁特性劣化。

在实施例2-5~2-8中可知,可以形成维持热导率且磁特性的劣化也少的复合材料。另一方面,合金粘结剂的含量为1wt%的比较例2-1及合金粘结剂的含量为5wt%的比较例2-2虽然没有磁特性劣化,然而机械强度降低。对此可以认为,由于合金的含量少,因此不发挥作为粘结剂的粘接效果,导致机械强度降低。

[实施例3:组成的研究]

为了确认磁热材料及合金的种类的有效性,变更磁热材料及合金,制作出磁热材料复合体。

以下对所制作出的磁热材料复合体的详情进行说明。

(实施例3-1)

磁热材料使用La

(实施例3-2)

磁热材料使用La

(实施例3-3)

磁热材料使用La

(实施例3-4)

磁热材料使用La

(实施例3-5)

磁热材料使用La

(实施例3-6)

磁热材料使用La

(实施例3-7)

磁热材料使用La

(比较例3-1)

磁热材料使用La

(比较例3-2)

磁热材料使用La

(比较例3-3)

磁热材料使用La

(比较例3-4)

磁热材料使用La

(比较例3-5)

磁热材料使用La

(比较例3-6)

磁热材料使用La

(比较例3-7)

磁热材料使用La

(比较例3-8)

磁热材料使用La

(比较例3-9)

磁热材料使用La

(比较例3-10)

磁热材料使用La

对于实施例3中成为基准的热特性及机械特性与实施例2相同,如下所示。

热导率=5.0W/kg

维氏强度=160N/mm

对于磁特性,基于成为基准的复合前的磁热材料的磁特性,磁热材料的每个种类如下所示。

La(Fe

居里温度=2℃

磁熵变=19.1J/kgK

La

居里温度=14℃

磁熵变4.6J/kgK

La(Fe

居里温度=6.1℃

磁熵变9J/kgK

La

居里温度=-2.4℃

磁熵变19.2J/kgK

优选复合化后的特性与上述的基准值相比不大幅度降低。

图3-3表示测定热导率、维氏强度、居里温度、磁熵变而得的结果。

实施例3-1~3-7中,热导率、维氏强度、居里温度、磁熵变良好。可以说不论磁热材料的组成的差别、合金的种类如何,都能够实现热导率的维持及磁特性的劣化的抑制效果。

另外可知,像比较例3-1~3-7那样,不论磁热材料8的组成差别如何,若使用合金的熔点高于150℃的材料制作复合材料,则磁特性发生大幅度劣化。对此可以认为,与实施例2相同,发生了复合时α-Fe(α铁)析出所致的磁特性劣化。另外可知,特别是对于比较例3-6中所使用的合金的Sn

观察变更了含量的比较例3-8~3-10,则可知由于使用了低熔点的合金,因此没有磁特性劣化,然而机械特性低于基准。可以认为,合金的比例少的比较例3-8、3-9由于合金少,因此不发挥作为粘结剂的粘接效果,导致机械强度降低。可以认为,合金多的比较例3-10由于粘结剂成分相对于磁热材料8变多,因此热导率降低。

根据以上可知,在使用了LaFeSi系磁热材料的复合材料中使用的合金的熔点为150℃以下且含量为10~20wt%的情况下,能够实现复合材料的热导率维持及磁特性劣化抑制。

本发明的第1方式的磁热复合材料是包含磁热材料以及熔点为100℃以上且150℃以下的合金粘结剂的磁热复合材料,

所述合金粘结剂的含量为7.5wt%以上且22.5wt%以下。

本发明的第2方式的磁热复合材料在所述第1方式中,所述磁热材料可以为La(FeSi)

本发明的第3方式的磁热复合材料在所述第1或第2方式中,所述磁热材料可以为下式(I)所示:

La

式(I)中,

A为选自作为稀土类元素的铈(Ce)、镨(Pr)、以及钕(Nd)元素中的至少1种,B为选自作为3d过渡元素的锰(Mn)以及钴(Co)中的至少1种,

且所述磁热材料包含成立如下的关系的NaZn

0≤a≤0.5

0.75≤b≤0.95

0≤c≤0.3,且

0.1≤d≤2.0

0.05≤1-b-c≤0.2。

本发明的第4方式的磁热复合材料在所述第1~第3方式中,所述合金粘结剂可以是包含Sn、和选自In、Ag、Pb、以及Cd中的1种或2种以上的合金。

本发明的第5方式的磁热复合材料在所述第1~第4方式中,所述合金粘结剂可以包含40wt%以上的Sn。

本发明的第6方式的磁热复合材料的制造方法是包含磁热材料、以及熔点为100℃以上且150℃以下的合金粘结剂的磁热复合材料的制造方法,

其包括对所述磁热材料及所述合金粘结剂的混合物在作为合金粘结剂的熔点的100℃以上且150℃以下范围的温度下进行加压的操作。

本发明的第7方式的磁热复合材料的制造方法在所述第6方式中,可以包括对所述混合物在所述合金粘结剂的熔点的0.75倍以上且小于1倍的范围的温度下进行加压的操作。

本发明的第8方式的磁热复合材料的制造方法在所述第6或第7方式中,可以在300MPa以上对所述混合物进行加压。

根据本发明,可以实现对伴随着复合化的磁热复合材料的热导率的降低及磁热效应的降低的抑制。

产业上的可利用性

利用本发明的制造方法制作出的磁热复合材料由于能够在防止磁特性劣化的同时实现复合材料的机械强度及热导率,因此可以实现磁冷冻系统的高功率化及小型化,可以适用于家庭用冰箱及空调等。

- 整体磁热元件制造方法、获得的磁热元件以及包括至少一个这种磁热元件的热设备

- 磁热复合材料及其制造方法